Hersteller benötigen präzise, hochwertige Oberflächen für zylindrische Teile. Herkömmliche Schleifmethoden erfordern umfangreiche Einrichtungsarbeiten und ständige Anpassungen, was die Produktion verlangsamt. Das spitzenlose Schleifen löst dieses Problem, indem es die Notwendigkeit eines festen Mittelpunkts beseitigt, Fehler reduziert und die Effizienz verbessert.

Im Gegensatz zum herkömmlichen Schleifen ist beim spitzenlosen Schleifen keine Aufspannung erforderlich, was den Prozess beschleunigt. Es wird häufig in Branchen eingesetzt, in denen hohe Stückzahlen an Präzisionsteilen gefertigt werden müssen, z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik.

Was ist spitzenloses Schleifen?

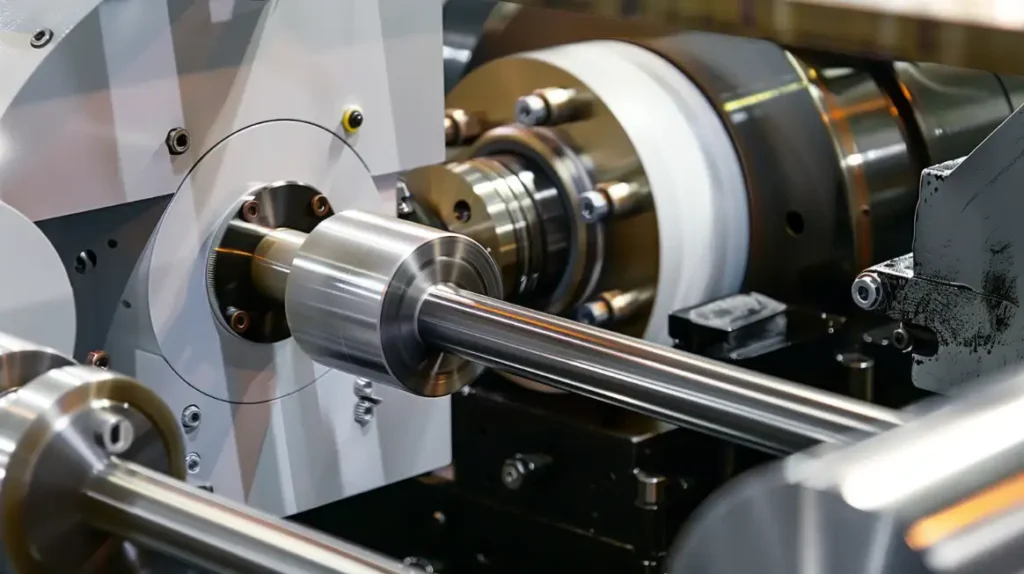

Spitzenloses Schleifen ist ein Verfahren zur Materialreduzierung, bei dem eine Schleifscheibe verwendet wird, um Material vom Außendurchmesser eines Werkstücks zu entfernen. Dabei wird eine sich drehende Schleifscheibe verwendet, um Material von der Außenseite eines Werkstücks zu schneiden. Im Gegensatz zu anderen Verfahren sind keine Spannvorrichtungen oder Zentrierspitzen erforderlich, um das Werkstück in Position zu halten.

Da kein Zentrieren erforderlich ist, ist die Einrichtung schneller und effizienter. Außerdem ist das Endprodukt runder und präziser. Das Verfahren ermöglicht eine genaue Kontrolle der Geschwindigkeit und der Bewegung des Werkstücks, wodurch sehr genaue Ergebnisse erzielt werden können.

Der Hauptunterschied zum traditionellen Schleifen ist das Fehlen von Spannvorrichtungen. Beim Rundschleifen dreht sich das Teil zwischen festen Zentren. Beim spitzenlosen Schleifen werden die Scheiben und das Messer zur Positionierung und Drehung des Werkstücks eingesetzt. Dadurch ist es schneller und eignet sich besser für die Großserienproduktion.

Kernkomponenten einer spitzenlosen Schleifmaschine

Präzision beruht auf drei entscheidenden Komponenten, die perfekt miteinander harmonieren:

Schleifscheibe: Zusammensetzung und Rolle

Die Schleifscheibe ist das abrasive Schneidwerkzeug. Sie besteht aus gebundenen Aluminiumoxid- oder Siliziumkarbidkörnern. Die Scheibe dreht sich schnell und schabt Material ab, um enge Toleranzen und glatte Oberflächen zu erzielen.

Regulierungsrad

Die Regelscheibe steuert die Drehung des Werkstücks und die Vorschubgeschwindigkeit. Sie dreht sich langsamer als die Schleifscheibe und hat eine Gummi- oder Kunstharzbindung für den Halt.

Arbeit Rest Klinge

Die Werkstückauflage stützt das Werkstück beim Schleifen. Es befindet sich zwischen der Schleif- und der Regelscheibe. Das Blatt ist in der Regel aus gehärtetem Stahl oder Hartmetall gefertigt, um Haltbarkeit und Präzision zu gewährleisten.

Wie funktioniert spitzenloses Schleifen?

Beim spitzenlosen Schleifen wird Material von zylindrischen Teilen abgetragen, ohne dass diese festgehalten werden. Stattdessen werden zwei Scheiben und ein einfaches Trägersystem verwendet, um Präzision zu erreichen. Hier wird Schritt für Schritt erklärt, wie es funktioniert:

Beladen mit Werkstücken

- Der Bediener legt das Teil auf die Arbeitsplattenblatt zwischen der Schleif- und der Regelscheibe.

- Es ist kein Spannen oder Zentrieren erforderlich - das Werkstück sitzt frei.

Raddrehung und Kontakt

- Die Schleifscheibe (größer, Schleifmittel) dreht sich mit hoher Geschwindigkeit und schneidet Material vom Werkstück ab.

- Die Regelscheibe (kleiner, gummigebunden) dreht sich langsamer und steuert die Drehung und den Vorschub des Werkstücks.

Materialabtrag

- Wenn sich die Räder drehen, dreht sich das Werkstück und bewegt sich vorwärts (in Schleifen im Durchlaufverfahren) oder bleibt an Ort und Stelle (in Einstechschleifen).

- Die Schleifscheibe trägt überschüssiges Material ab, um den gewünschten Durchmesser und die gewünschte Oberfläche zu erzielen.

Kontinuierliche oder kontrollierte Zuführung

- Schleifen im Durchlaufverfahren: Die Teile laufen automatisch gerade durch die Räder - ideal für lange, gleichförmige Teile.

- Einzugsschleifen: Die Räder bewegen sich nach innen, um komplexe Formen oder abgestufte Durchmesser zu schleifen.

Endgültige Ausgabe

- Das fertige Teil weist eine glatte, präzise und gratfreie Oberfläche auf.

- Es gibt keine Abdrücke im Futter und keine Verformungen, da es keine Einspannung gibt.

Arten des spitzenlosen Schleifens

Das spitzenlose Schleifen bietet vielseitige Lösungen für die Präzisionsbearbeitung. Zwei Haupttechniken eignen sich für unterschiedliche Fertigungsherausforderungen: das Durchgangsschleifen und das Einstechschleifen.

Durchlaufschleifen

Das Durchgangsschleifen wird für lange, zylindrische Werkstücke mit gleichbleibendem Durchmesser eingesetzt. Das Werkstück bewegt sich kontinuierlich zwischen den Schleif- und Regelscheiben, ohne anzuhalten.

- Die Regelscheibe schiebt das Teil vorwärts, während die Schleifscheibe Material abträgt.

- Ideal für die Massenproduktion von Schäften, Stangen und Rohren.

- Schnell und effizient, aber ungeeignet für Teile mit komplexen Formen oder unterschiedlichen Durchmessern.

In-Feed-Schleifen

Das Einstechschleifen wird für Werkstücke mit komplexen Formen oder unterschiedlichen Durchmessern verwendet. Anstatt das Werkstück durch die Maschine zu führen, wird es festgehalten, während die Schleifen Rad bewegt sich nach innen, um Material zu entfernen.

- Sie eignet sich am besten für Teile mit Stufen, Schultern oder Verjüngungen.

- Ermöglicht das Präzisionsschleifen von bestimmten Abschnitten.

- Es erfordert mehr Zeit für die Einrichtung, liefert aber sehr genaue Ergebnisse.

Technische Daten

| Parameter | Typischer Bereich | Anmerkungen |

|---|---|---|

| Oberflächenrauheit | 0,1 - 1,6 μm | Abhängig von der Schleifkörnung und den Prozessparametern |

| Dimensionale Genauigkeit | ±0,01 mm | Hohe Präzisionsfähigkeit |

| Materialverträglichkeit | Metalle, Keramiken, gehärtete Stähle | Vielseitige Materialverarbeitung |

| Typische Drehzahl | 1500 - 3500 | Variiert je nach Material und Radspezifikationen |

Schlüsselparameter, die das spitzenlose Schleifen beeinflussen

Die Präzision beim spitzenlosen Schleifen hängt von der sorgfältigen Beachtung mehrerer kritischer Parameter ab. Die Kenntnis dieser Faktoren gewährleistet optimale Leistung und Teilequalität.

Einrichten und Ausrichten der Maschine

Eine präzise Einrichtung ist die Grundlage für genaues Schleifen. Eine schlechte Ausrichtung führt zu Defekten, Materialverschwendung und ungleichmäßiger Teilequalität. Richtige Einstellungen gewährleisten einen reibungslosen Betrieb, minimale Vibrationen und präzise Ergebnisse.

Häufige Fehler bei der Einrichtung und ihre Folgen

- Falsche Blatthöhe: Verursacht ungleichmäßigen Schliff und schlechte Rundheit.

- Fehlausrichtung der Räder: Dies führt zu übermäßiger Hitze, Oberflächenfehlern und ungenauen Größenangaben.

- Unzulässiger Vorschubwinkel: Beeinflusst die Bewegung der Teile, was zu Abweichungen im Durchmesser und in der Oberfläche führt.

Wesentliche Überlegungen

Dieses Verfahren funktioniert gut bei Metallen wie Stahl, Aluminium, Messing und Titan. Auch Keramik und harte Kunststoffe können mit speziellen Scheiben geschliffen werden.

Materielle Herausforderungen und Lösungen

- Harte Metalle: Erfordern aggressive Schleifmittel, um übermäßigen Verschleiß zu vermeiden.

- Weiche Materialien: Um Verformungen zu vermeiden, ist eine sorgfältige Druckkontrolle erforderlich.

- Wärmeempfindliche Materialien: Erforderlich sind kontrollierte Schleifgeschwindigkeiten, um thermische Schäden zu vermeiden.

Auswahl und Abrichten von Rädern

- Schleifscheibe: Der Werkstoff und die Korngröße bestimmen die Schnittleistung und die Oberflächengüte. Aluminiumoxid und Siliziumkarbid sind gängige Werkstoffe der Wahl.

- Regelrad: Steuert den Vorschub und die Drehung des Werkstücks. Die Härte und Zusammensetzung beeinflussen die Präzision und Stabilität.

Warum regelmäßiges Abrichten der Räder so wichtig ist

Schleifscheiben nutzen sich mit der Zeit ab und verringern die Schnittgenauigkeit. Regelmäßiges Abrichten stellt die Schärfe wieder her, entfernt Ablagerungen und hält die Scheibe in optimaler Form. Dies gewährleistet gleichbleibende Ergebnisse und verlängert die Lebensdauer der Scheibe.

Anwendungen des spitzenlosen Schleifens

Das spitzenlose Schleifen hat die Präzisionsfertigung in zahlreichen Branchen revolutioniert. Seine Fähigkeit, qualitativ hochwertige, konsistente Komponenten herzustellen, macht es zu einem wichtigen Verfahren für die moderne Technik.

Autoindustrie

Das spitzenlose Schleifen wird in der Automobilproduktion häufig zur Herstellung von Präzisionswellen, Kolben und Getriebekomponenten eingesetzt. Es gewährleistet enge Toleranzen, glatte Oberflächen und eine hohe Produktionseffizienz. Das Verfahren ermöglicht die Massenproduktion von Motor- und Antriebsteilen mit gleichbleibender Qualität.

Sektor Luft- und Raumfahrt

Flugzeugkomponenten erfordern extreme Präzision und Haltbarkeit. Das spitzenlose Schleifen wird für Fahrwerksteile, Turbinenwellen und Hydrauliksystemkomponenten verwendet. Es sorgt für einheitliche Abmessungen und glatte Oberflächen und verbessert so die Leistung und Zuverlässigkeit in kritischen Luft- und Raumfahrtanwendungen.

Medizinische und Präzisionsinstrumente

Medizinische Geräte und chirurgische Werkzeuge erfordern eine hohe Genauigkeit. Das spitzenlose Schleifen wird für die Herstellung von Nadeln, Führungsdrähten und orthopädischen Implantaten verwendet. Es liefert ultrafeine Oberflächengüten und präzise Abmessungen und gewährleistet so sichere und zuverlässige medizinische Instrumente.

Andere industrielle Anwendungen

Viele Industriezweige verlassen sich auf das spitzenlose Schleifen für hochpräzise Bauteile. Es wird in der Lagerherstellung, der Hydraulik, der Elektronik und der Produktion von Schwermaschinen eingesetzt. Das Verfahren ist ideal für die Herstellung von Rollen, Stiften und Rohren von gleichbleibender Qualität und Effizienz.

Vorteile und Grenzen des spitzenlosen Schleifens

Das spitzenlose Schleifen ist eine hochentwickelte Bearbeitungstechnik mit einzigartigen Stärken und inhärenten Herausforderungen. Das Wissen um die volle Leistungsfähigkeit dieser Technik hilft Herstellern, fundierte Entscheidungen zu treffen.

Vorteile des spitzenlosen Schleifens

Hohe Präzision und Reproduzierbarkeit

Beim spitzenlosen Schleifen werden Teile mit engen Toleranzen und hervorragender Oberflächengüte hergestellt. Das kontinuierliche Verfahren gewährleistet einheitliche Abmessungen und eine hohe Wiederholgenauigkeit und ist damit ideal für die Massenproduktion.

Schnellere Produktionsraten

Das spitzenlose Schleifen arbeitet mit hohen Geschwindigkeiten, ohne dass das Werkstück eingespannt oder manuell eingestellt werden muss. Dies erhöht den Durchsatz, reduziert die Zykluszeiten und verbessert die Gesamteffizienz.

Reduzierter Materialabfall

Das Verfahren entfernt das Material effizient und minimiert gleichzeitig den überschüssigen Abfall. Das Fehlen von Spielpläne oder Haltevorrichtungen reduziert den Ausschuss und optimiert den Materialeinsatz, was die Produktionskosten senkt.

Herausforderungen und Einschränkungen

Komplexität der Einrichtung

Die korrekte Ausrichtung von Schleifscheibe, Regelscheibe und Werkstückauflage ist entscheidend. Jegliche Fehlausrichtung kann zu Defekten führen und erfordert eine präzise Einstellung und geschultes Personal.

Begrenzte Flexibilität für bestimmte Geometrien

Das spitzenlose Schleifen ist am besten für zylindrische Teile geeignet. Es hat Probleme mit Bauteilen, die unregelmäßige Formen, tiefe Nuten oder Schultern haben und alternative Bearbeitungsmethoden erfordern.

Wärmeentwicklung und ihre Auswirkungen auf die Materialeigenschaften

Beim Hochgeschwindigkeitsschleifen entsteht Wärme, die die Materialhärte und -integrität beeinträchtigen kann. Die richtige Anwendung von Kühlmitteln und kontrollierte Schleifparameter sind notwendig, um thermische Schäden zu vermeiden und die Qualität der Teile zu erhalten.

Schlussfolgerung

Das spitzenlose Schleifen ist ein hocheffizientes Bearbeitungsverfahren zur Herstellung zylindrischer Präzisionsteile. Es bietet hohe Genauigkeit, schnelle Produktionsraten und minimalen Materialabfall, was es in der Automobil-, Luft- und Raumfahrt- sowie in der medizinischen Fertigungsindustrie unverzichtbar macht. Die richtige Ausrüstung und das richtige Fachwissen sorgen für gleichbleibende Qualität und kostengünstige Ergebnisse.

Sie benötigen hochpräzise Teile für Ihr Projekt? Unser Team ist auf fortschrittliche Bearbeitungslösungen spezialisiert, die Genauigkeit, Effizienz und schnelle Bearbeitung gewährleisten. Kontaktieren Sie uns heute, um Ihre Anforderungen zu besprechen und ein wettbewerbsfähiges Angebot zu erhalten!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.