Die Herstellung komplexer Metallteile stellt eine ständige Herausforderung an Qualität, Kosten und Zeit dar. Der Aluminiumdruckguss löst diese Probleme durch ein zuverlässiges, effizientes Verfahren, das hochpräzise Komponenten in großem Maßstab herstellt. Diese bewährte Methode bietet Ingenieuren und Herstellern, die gleichbleibende Ergebnisse erzielen wollen, einen außergewöhnlichen Wert.

Sind Sie bereit zu erfahren, wie Aluminiumdruckguss Ihre Produktionsabläufe verändern kann? Dieser Leitfaden deckt alles ab, von grundlegenden Prinzipien bis hin zu fortschrittlichen Anwendungen, und hilft Ihnen, fundierte Entscheidungen für Ihr nächstes Projekt zu treffen.

Was ist Aluminiumdruckguss?

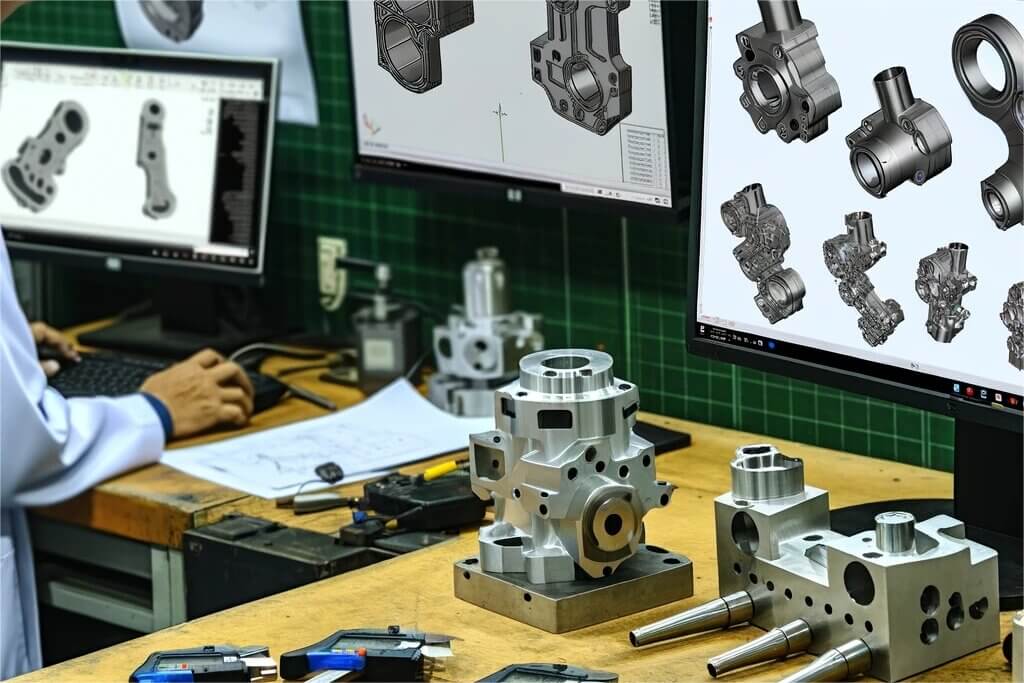

Aluminiumdruckguss ist ein Fertigungsverfahren, mit dem präzise und glatte Metallteile hergestellt werden. Dabei wird geschmolzenes Aluminium unter hohem Druck in eine Form gespritzt, so dass das Metall die Form der Form annimmt.

Das Verfahren ist bekannt für die Herstellung von Teilen mit ausgezeichneter Korrosionsbeständigkeit und hoher Leitfähigkeit. Aluminiumdruckguss bietet außerdem ein hervorragendes Verhältnis zwischen Festigkeit und Gewicht und ist daher ideal für leichte und dennoch haltbare Komponenten. Es ermöglicht eine schnelle Produktion und ist kosteneffizient, insbesondere bei hohen Stückzahlen.

Das Aluminium-Druckgussverfahren

Das Druckgussverfahren folgt einer präzisen Abfolge von Schritten, die Rohaluminium in fertige Komponenten verwandeln. Schauen wir uns jeden einzelnen Schritt an:

Schritt 1: Vorbereiten der Matrize

Der Prozess beginnt mit der Vorbereitung der Matrize, die aus zwei Hälften besteht, die die Form für das Teil bilden. Diese Formen sind in der Regel aus hochfestem Stahl gefertigt, um dem Druck und der Temperatur des geschmolzenen Aluminiums standzuhalten.

Schritt 2: Schmelzen und Einspritzen von Aluminium

Sobald die Form fertig ist, wird das Aluminium in einem Ofen geschmolzen. Das geschmolzene Aluminium wird dann mit hohem Druck in die Form gespritzt.

Schritt 3: Abkühlung und Verfestigung

Nach dem Einspritzen kühlt das geschmolzene Aluminium ab und erstarrt im Inneren der Form. Die Abkühlungszeit hängt von der Dicke des Teils ab, geht aber in der Regel aufgrund des Kühlsystems der Form schnell vonstatten.

Schritt 4: Auswerfen des Abgusses

Sobald das Teil erstarrt ist, werden die Werkzeughälften getrennt, und das Teil wird ausgeworfen. Dies geschieht vorsichtig, um eine Beschädigung des neu geformten Bauteils zu vermeiden.

Schritt 5: Post-Casting-Vorgänge (Entgraten, Oberflächenbehandlung)

Nach dem Auswurf muss das Teil möglicherweise noch nachbearbeitet werden. Dazu kann das Entfernen von überschüssigem Material gehören, das sich um die Kanten des Teils herum gebildet hat und als Grat bezeichnet wird.

Arten von Aluminium-Druckguss

Es gibt mehrere Varianten des Aluminiumdruckgusses, die jeweils auf spezifische Fertigungsanforderungen zugeschnitten sind. Diese Verfahren unterscheiden sich darin, wie das geschmolzene Aluminium in die Form eingebracht wird und unter welchen Bedingungen es erstarrt.

Druckgießen

Beim HPDC-Verfahren wird geschmolzenes Aluminium unter extremem Druck (in der Regel zwischen 10.000 und 25.400 psi) in eine Stahlform gespritzt. Diese Methode ist ideal für die Herstellung komplizierter Formen mit engen Toleranzen und glatten Oberflächen.

Niederdruckgießen

Beim LPDC-Verfahren wird der Formhohlraum mit kontrolliertem Unterdruck mit geschmolzenem Aluminium gefüllt, was eine gleichmäßige und präzise Füllung gewährleistet. Dieses Verfahren minimiert die Porosität und eignet sich besonders für die Herstellung symmetrischer Komponenten wie Räder oder Strukturteile.

Vakuum-Druckgießen

Beim Vakuumdruckguss wird ein Vakuum an den Formhohlraum angelegt, wodurch geschmolzenes Aluminium in die Form gezogen wird. Dieses Verfahren reduziert Lufteinschlüsse und Porosität, was zu dichteren und hochwertigeren Gussteilen führt.

Squeeze-Druckguss

Beim Squeeze-Casting werden Elemente des Schmiedens und des Gießens kombiniert, indem während der Erstarrung hoher Druck ausgeübt wird. Dieses Verfahren beseitigt Porosität und verbessert die mechanischen Eigenschaften, wodurch Teile mit außergewöhnlicher Festigkeit und Haltbarkeit entstehen.

Vorteile des Aluminiumdruckgusses

Aluminiumdruckguss bietet mehrere Vorteile, die ihn zu einer beliebten Wahl für Hersteller machen. Hier sind die wichtigsten Vorteile:

Leichte und starke Produkte

Im Aluminiumdruckguss entstehen Teile, die sowohl leicht als auch stabil sind. Die natürlichen Eigenschaften von Aluminium machen es perfekt für Anwendungen in Branchen wie der Automobilindustrie und der Luft- und Raumfahrt, wo eine Gewichtsreduzierung für eine bessere Leistung entscheidend ist.

Kosten-Wirksamkeit

Aluminiumdruckguss ist eine kostengünstige Option für die Großserienproduktion. Auch wenn die Werkzeugkosten anfangs hoch sein können, ermöglicht das effiziente Verfahren eine schnelle Großserienproduktion, was den Preis pro Stück senkt.

Überlegene Maßgenauigkeit

Das Hochdruck-Spritzgussverfahren gewährleistet eine hervorragende Präzision. Im Aluminiumdruckguss werden Teile mit engen Toleranzen und gleichbleibenden Abmessungen hergestellt, wodurch sich die Notwendigkeit einer zusätzlichen Bearbeitung verringert.

Verbesserte Wärmeableitung

Aluminium hat eine hervorragende Wärmeleitfähigkeit und ist daher ideal für wärmeempfindliche Anwendungen. Druckgussteile leiten die Wärme effektiv ab, was für Branchen wie die Elektronik- und Automobilbranche unerlässlich ist.

Komplexe Geometrien und ausgeklügelte Designs

Im Aluminiumdruckguss können Teile mit komplexen Formen und komplizierten Merkmalen hergestellt werden. Das Verfahren ermöglicht detaillierte Entwürfe, dünne Wände und komplexe Geometrien, die bei anderen Fertigungsmethoden eine Herausforderung darstellen könnten.

Herausforderungen beim Aluminiumdruckguss

Der Aluminiumdruckguss bietet zwar viele Vorteile, stellt die Hersteller aber auch vor einige Herausforderungen, die sie meistern müssen, um eine qualitativ hochwertige Produktion zu gewährleisten. Im Folgenden sind einige der häufigsten Probleme aufgeführt, die bei diesem Verfahren auftreten:

Probleme mit der Porosität

Porosität entsteht, wenn Gase wie Luft oder Wasserstoff während des Gießens im geschmolzenen Aluminium eingeschlossen werden. Dies führt zu inneren Hohlräumen oder Oberflächenfehlern, die die mechanische Festigkeit, Druckdichtigkeit und Qualität beeinträchtigen können.

Zu den Lösungen gehören die Optimierung des Formdesigns, die Verbesserung der Entlüftungssysteme und die Verfeinerung der Legierung, um Gaseinschlüsse zu reduzieren.

Oberflächendefekte und Einschlüsse

Oberflächendefekte wie Blasen, Einschlüsse und raue Oberflächen entstehen oft durch Verunreinigungen in der Aluminiumschmelze oder durch schlechte Wartung der Form. Diese Mängel schwächen das Gussstück und können seine ästhetische Qualität beeinträchtigen.

Es ist wichtig, die Formen gründlich zu reinigen, die Legierung richtig zu behandeln und konstante Formentemperaturen aufrechtzuerhalten, um sie zu vermeiden.

Heißes Knacken

Heißrisse (oder Heißrisse) treten in den letzten Phasen der Erstarrung auf, wenn das Gussstück noch halbfest ist. Er entsteht durch ungleichmäßige thermische Kontraktion oder Spannungskonzentration an Schwachstellen im Gussteil.

Um Heißrisse zu vermeiden, sollten die Hersteller auf eine gleichmäßige Wandstärke achten, scharfe Ecken in der Konstruktion vermeiden und die Abkühlungsgeschwindigkeit während der Erstarrung kontrollieren.

Welches ist der beste Guss für Aluminium?

Welche Aluminiumlegierung sich am besten für den Druckguss eignet, hängt von der jeweiligen Anwendung ab. A380 ist jedoch die am häufigsten verwendete Legierung aufgrund ihrer hervorragenden Ausgewogenheit von Gießbarkeit, Haltbarkeit und Kosteneffizienz. Sie bietet eine gute Fließfähigkeit, Wärmeleitfähigkeit und Widerstandsfähigkeit gegen Heißrissbildung und ist damit ideal für komplizierte Konstruktionen und dünnwandige Anwendungen.

Andere bemerkenswerte Legierungen sind:

- A360: Bekannt für hervorragende Korrosionsbeständigkeit und Druckdichtigkeit, geeignet für hohe Temperaturen oder raue Umgebungen.

- A383 (ADC12): Bietet bessere Fülleigenschaften bei niedrigeren Temperaturen, ideal für komplizierte Formen und detaillierte Designs.

- A356: Beliebt in der Luft- und Raumfahrt und bei industriellen Anwendungen wegen seiner Schweißbarkeit und Haltbarkeit.

Allgemeine Anwendungen von Aluminiumdruckguss

Aluminiumdruckguss ist in verschiedenen Branchen weit verbreitet, da sich damit leichte, langlebige und komplexe Bauteile mit hoher Präzision herstellen lassen. Nachstehend sind einige der häufigsten Anwendungen aufgeführt:

Automobilindustrie:

- Motorblöcke

- Getriebegehäuse

- Räder

- Strukurelle Komponenten

Luft- und Raumfahrt und Luftfahrt:

- Motorenteile

- Flügelstrukturen

- Fahrwerk

Unterhaltungselektronik:

- Smartphone-Gehäuse

- Laptop-Gehäuse

- Temperatur fällt

- Kameragehäuse

Industrielle Ausrüstung:

- Gehäuse

- Klammern

- Zahnräder

Medizinische Geräte:

- MRI-Scanner-Teile

- Gehäuse für Ultraschallgeräte

- Chirurgische Instrumente

- Komponenten einer tragbaren Sauerstoffpumpe

Alternativen zum Druckguss - Sandguss und Feinguss

Wenn Druckguss nicht optimal ist, bieten sich Sandguss und Feinguss als Alternativen an. Jedes Verfahren bietet einzigartige Vorteile und ist für bestimmte Anwendungen geeignet.

Sandguss

Beim Sandguss wird eine Form aus Sand hergestellt, in die geschmolzenes Metall gegossen wird. Dieses Verfahren ist äußerst vielseitig und kostengünstig für kleine bis mittlere Produktionsmengen.

Vorteile des Sandgusses:

- Niedrige Werkzeugkosten: Ideal für Prototypen oder Kleinserien, da die Formen kostengünstig sind.

- Material Vielseitigkeit: Funktioniert mit fast allen Eisen- und Nichteisenlegierungen.

- Flexibilität bei der Größe: Kann Teile von wenigen Unzen bis zu über 200 Tonnen herstellen.

Feinguss

Beim Feinguss wird ein mit Keramik beschichtetes Wachsmodell verwendet, um eine Form zu erstellen. Das Wachs wird geschmolzen, und geschmolzenes Metall wird in die Keramikschale gegossen, um hochpräzise Bauteile zu erhalten.

Vorteile des Feingusses:

- Enge Toleranzen: Produziert Teile mit hervorragender Maßgenauigkeit und minimalem Bearbeitungsaufwand.

- Komplexe Geometrien: Sie können komplizierte Entwürfe erstellen, ohne Winkel zu entwerfen.

- Hervorragende Oberflächengüte: Bietet glattere Oberflächen als Sand- oder Druckguss.

Schlussfolgerung

Aluminiumdruckguss bietet eine vielseitige, kostengünstige Lösung für die Herstellung hochwertiger Teile in verschiedenen Branchen. Zu seinen Vorteilen gehören leichte Festigkeit, überragende Maßgenauigkeit und die Möglichkeit, komplexe Geometrien herzustellen.

Ganz gleich, ob Sie Komponenten für die Automobilindustrie, Teile für die Luft- und Raumfahrt oder Gehäuse für die Unterhaltungselektronik benötigen, Aluminiumdruckguss bietet die für anspruchsvolle Anwendungen erforderliche Leistung und Präzision.

Möchten Sie erfahren, wie Ihr nächstes Projekt von Aluminiumdruckguss profitieren kann? Kontaktieren Sie uns heute für eine kostenlose Beratung und einen Kostenvoranschlag.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.