Sie entscheiden sich für ein Fräsverfahren für Ihr Projekt? Das Fräsen kann sich kompliziert anfühlen, weil es viele verschiedene Verfahren gibt, aus denen man wählen kann. Die Wahl des richtigen Verfahrens hilft Ihnen, genaue Ergebnisse, eine gute Oberflächengüte und eine effiziente Produktion zu erzielen. Wenn Sie die wichtigsten Arten von Fräsarbeiten kennen, können Sie Fehler vermeiden und Ihre Arbeit besser planen.

Fräsbearbeitungen beschreiben, wie eine Maschine Materialien schneidet, formt und fertigstellt. Jede Art hat ihren eigenen Nutzen und ihre eigenen Vorteile. Zu den gebräuchlichen Verfahren gehören Planfräsen, Umfangsfräsen, Nutenfräsen und die Verwendung einer Fräse zum Bohren. Einige Verfahren konzentrieren sich auf die Oberflächenbearbeitung, während andere das Material schnell abtragen oder Teile formen.

Das Fräsen bietet viele Möglichkeiten, von denen jede einen bestimmten Zweck erfüllt. Wenn Sie diese Arten kennen, fällt es Ihnen leichter, die richtige Methode für Ihr Projekt auszuwählen.

Was ist Fräsen?

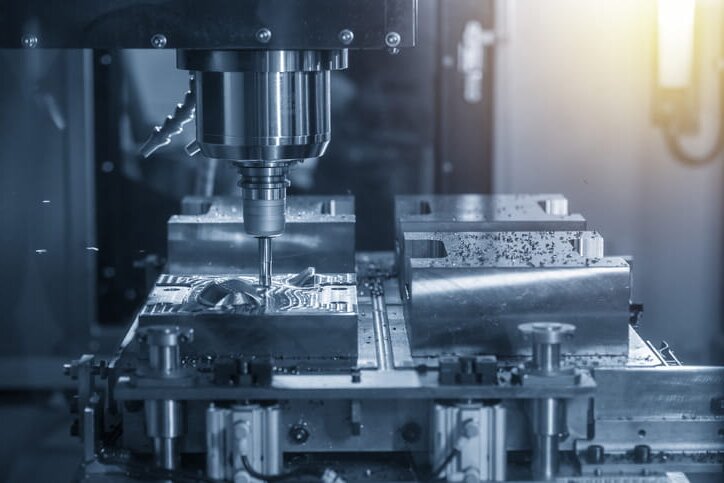

Fräsen ist ein subtraktives Fertigungsverfahren, bei dem ein rotierendes Schneidwerkzeug Material von einem feststehenden Werkstück abträgt. Durch dieses Verfahren werden Teile geformt und bestimmte Merkmale erzeugt. Die Rotation des Werkzeugs und die lineare Bewegung des Werkstücks wirken zusammen, um den gewünschten Schnitt auszuführen.

Die Grundidee ist einfach: Material mechanisch abtragen. Die scharfen Kanten des Schneidwerkzeugs schaben kleine Späne ab. Wir steuern den Prozess, indem wir die Geschwindigkeit, den Vorschub und die Schnitttiefe kontrollieren. Diese Einstellungen wirken sich auf die Qualität, die Genauigkeit und die Oberflächengüte des Teils aus.

Beziehung zwischen Werkstück und Werkzeug

Das Werkstück ist das zu bearbeitende Rohmaterial. Es ist fest auf dem Maschinentisch eingespannt. Das Schneidewerkzeug, ein Fräser, dreht sich in einer Hochgeschwindigkeitsspindel.

Ihr Zusammenspiel wird durch die Bewegung definiert. Das Werkzeug dreht sich schnell, während sich das Werkstück langsam in einer geraden Linie bewegt. Diese Bewegung kann entlang der X-, Y- oder Z-Achse erfolgen. Die Form des Werkzeugs und seine Bahn bilden direkt das endgültige Teil.

Arten von Fräsarbeiten

Fräsarbeiten gibt es in vielen Formen. Jede Art dient einem bestimmten Zweck. Nachfolgend sind die wichtigsten Bearbeitungen aufgeführt, die in der modernen Zerspanung verwendet werden.

Planfräsen

Planfräsen glättet die obere Fläche eines Werkstücks. Beim Vertikalfräsen steht die Achse des Fräsers senkrecht zur Oberfläche. An den Außenkanten wird der größte Teil des Materials abgetragen, während die Stirnfläche eine glatte Oberfläche ergibt. Das Planfräsen ist ideal für große, ebene Flächen. Es wird häufig bei Zylinderköpfen von Kraftfahrzeugen, Kühlkörpern und großen Metallplatten eingesetzt.

Der Hauptvorteil ist die hohe Abtragsleistung. In der Regel wird zuerst ein Schruppdurchgang durchgeführt, gefolgt von einem Schlichtdurchgang für eine glatte Oberfläche. Die Wahl des Fräsers, die Spindeldrehzahl, der Vorschub und die Schnitttiefe wirken sich alle auf die Oberflächenqualität und die Standzeit des Werkzeugs aus.

Einfaches Fräsen

Einfaches FräsenBeim so genannten Plattenfräsen wird das Material entlang einer ebenen Fläche abgetragen. Die Achse des Fräsers verläuft parallel zum Werkstück, und die Zähne des Fräsers schneiden kontinuierlich, während das Material vorbeigeführt wird. Das Planfräsen ist effizient für lange, breite Flächen und entfernt das Material vor präzisen Bearbeitungen.

Der Bediener wählt die Größe des Fräsers und die Rotationsgeschwindigkeit, um Materialabtrag und Oberflächengüte auszugleichen. Für tiefere Schnitte können mehrere Durchgänge erforderlich sein.

Seitenfräsen

Seitliches Fräsen verwendet einen Fräser mit Zähnen an den Seiten. Er entfernt Material von der Seite eines Werkstücks, um Nuten, Schlitze oder Schultern zu erzeugen. Dieses Verfahren wird häufig für T-Nuten, Keilnuten und andere vertikale Seitenwandmerkmale verwendet.

Das Scheibenfräsen ermöglicht eine präzise Steuerung von Breite und Tiefe. Die Fräser sind in verschiedenen Durchmessern und Dicken für kleine Präzisionsteile oder größere Komponenten erhältlich. Richtiges Einspannen reduziert Vibrationen und verbessert die Genauigkeit.

Spreizfräsen

Beim Spreizfräsen werden zwei oder mehr Seitenfräser auf demselben Dorn eingesetzt. Damit werden parallele Flächen gleichzeitig bearbeitet. Das spart Zeit und sorgt für gleichmäßige Abstände.

Das Spreizfräsen wird häufig bei Sechskantstangen, Maschinenführungen oder Keilnuten eingesetzt. Es verbessert die Präzision und Effizienz und reduziert die Anzahl der erforderlichen Aufspannungen.

Gruppenfräsen

Beim Gruppenfräsen werden mehrere Fräser auf einen Dorn montiert. Jeder Fräser bearbeitet eine andere Oberfläche oder ein anderes Merkmal in einem einzigen Durchgang.

Dieses Verfahren ist ideal für komplexe Teile mit mehreren Merkmalen. Sie wird häufig in der Massenproduktion eingesetzt, wo Geschwindigkeit und Wiederholbarkeit wichtig sind. Die korrekte Ausrichtung des Fräsers gewährleistet die Maßhaltigkeit.

Winkelfräsen

Beim Winkelfräsen werden Oberflächen in einem bestimmten Winkel zur Fräserachse hergestellt. Je nach Profil werden Einfach- oder Doppelwinkelfräser eingesetzt.

Es ist nützlich für Fasen, V-Nuten und abgeschrägte Kanten. Werkzeuggeometrie und Vorschubgeschwindigkeit werden sorgfältig ausgewählt, um Ratterer zu vermeiden und die Oberflächenqualität zu erhalten.

Formfräsen

Beim Formfräsen wird ein Fräser verwendet, der so geformt ist, dass er der Kontur des Teils entspricht. Es ist ideal für unregelmäßige Profile, Kurven und Sonderformen.

Das Formfräsen wird häufig für Verzahnungen, konkave Oberflächen und Formen verwendet. Es kann komplexe Formen konsistent reproduzieren und eignet sich daher für das Prototyping und die Produktion.

Schaftfräsen

Ausklinkfräsen Fräser haben sowohl an der Stirnseite als auch an den Seiten Kanten, wodurch sie vielseitig für Schlitze, Taschen, Konturen und komplexe 3D-Oberflächen einsetzbar sind.

Das Ausklinkfräsen ermöglicht die präzise Formgebung von flachen und unregelmäßigen Oberflächen. Es wird häufig im Formenbau, bei der Herstellung von Gesenken und mechanischen Komponenten eingesetzt. Vorschub, Spindeldrehzahl und Schnitttiefe werden entsprechend den Anforderungen an Material und Oberfläche eingestellt.

Sägen Fräsen

Beim Sägefräsen wird ein dünner, kreisförmiger Fräser mit vielen Zähnen verwendet. Er schneidet schmale Schlitze oder trennt Material mit sauberen, geraden Kanten.

Es ist schnell und effizient beim Beschneiden von Teilen oder beim Schneiden dünner Werkstücke. Das Sägefräsen ist in der Metallverarbeitung weit verbreitet.

Zahnradfräsen

Beim Zahnradfräsen werden die Zähne von Zahnrädern mit Formfräsern oder Abwälzfräswerkzeugen hergestellt. Eine genaue Verzahnung ist entscheidend für das richtige Ineinandergreifen der Zahnräder.

Dieser Vorgang ist in der Automobilindustrie, der Luft- und Raumfahrt und bei Industriemaschinen von entscheidender Bedeutung. Fräsertyp, Geschwindigkeit und Vorschub werden sorgfältig ausgewählt, um Zahnprofil und Genauigkeit zu erhalten.

Gewindefräsen

Gewindefräsen schneidet Innen- oder Außengewinde mit einem rotierenden Fräser. Es ermöglicht eine präzise Steuerung von Gewindegröße, Steigung und Tiefe.

Im Gegensatz zum Gewindeschneiden können beim Gewindefräsen mehrere Gewindegrößen mit einem Werkzeug hergestellt werden. Es funktioniert für Rechts- und Linksgewinde und ist für harte Metalle wie Edelstahl oder Titan geeignet.

CAM-Fräsen

CAM-Fräsen bearbeitet Nocken für Motoren oder andere mechanische Geräte. Ein kurvenförmiger Fräser folgt einer programmierten Bahn, um das Profil zu formen.

Genauigkeit ist wichtig, da Nocken die Bewegung anderer Teile steuern. CAM-Fräsen ist in der Automobilindustrie und der mechanischen Automatisierung weit verbreitet. Es stellt komplexe 3D-Formen effizient und konsistent her.

| Fräsen Typ | Primärer Zweck | Hauptvorteil | Typische Anwendungen |

|---|---|---|---|

| Planfräsen | Obere Flächen abflachen | Hohe Abtragsleistung, glatte Oberfläche | Zylinderköpfe, Wärmesenken, große Platten |

| Einfaches Fräsen | Material von flachen Oberflächen entfernen | Effiziente Auslagerung, großflächige Abdeckung | Platten, einfache flache Bauteile |

| Seitenfräsen | Rillen, Schlitze, Schultern erstellen | Präzise Seitenschnitte, kontrollierte Breite/Tiefe | T-Nuten, Keilnuten, Zahnradnuten |

| Spreizfräsen | Parallele Flächen bearbeiten | Hohe Präzision, spart Zeit | Sechskantstangen, Maschinenführungen, Keilnuten |

| Gruppenfräsen | Bearbeitung mehrerer Oberflächen auf einmal | Verbessert die Effizienz, reduziert die Rüstzeiten | Komplexe Teile in der Massenproduktion |

| Winkelfräsen | Schräge Flächen erzeugen | Präzise Fasen und V-Nuten | Abgeschrägte Kanten, abgewinkelte Bauteile |

| Formfräsen | Unregelmäßige Profile bearbeiten | Konsistente komplexe Formen | Verzahnungen, Formen, konkave Oberflächen |

| Schaftfräsen | Schlitze, Taschen, Konturen, 3D-Formen schneiden | Vielseitig, hohe Präzision | Formen, Gesenkbau, mechanische Komponenten |

| Sägen Fräsen | Schmale Schlitze schneiden oder Material trennen | Saubere, gerade Schnitte | Beschneiden von Material, dünne Teile, Metallverarbeitung |

| Zahnradfräsen | Verzahnung | Hohe Maßhaltigkeit | Kfz-Getriebe, Maschinen, Luft- und Raumfahrt |

| Gewindefräsen | Innen-/Außengewinde schneiden | Präzise Gewinde, mehrere Größen mit einem Werkzeug | Hochpräzise Komponenten, Edelstahl, Titan |

| CAM-Fräsen | Nockenprofile erstellen | Präzise Bewegungssteuerung, 3D-Formen | Motoren, Automatisierung, mechanische Geräte |

Faktoren, die die Auswahl der Fräsoperation beeinflussen

Die Wahl der richtigen Fräsbearbeitung hängt von mehreren Schlüsselfaktoren ab. Jeder Faktor wirkt sich auf die Werkzeugauswahl, die Maschineneinstellungen und die Gesamteffizienz aus.

Material des Werkstücks

Die Art des Materials beeinflusst die Schnittgeschwindigkeit, den Werkzeugverschleiß und die Oberflächengüte. Hartmetalle wie rostfreier Stahl oder Titan erfordern langsamere Vorschübe und härtere Fräser.

Weichere Metalle wie Aluminium oder Messing ermöglichen ein schnelleres Schneiden und höhere Materialabtragsraten. Werkzeugbeschichtungen und Wendeplattensorten werden ebenfalls je nach Material ausgewählt, um die Haltbarkeit zu verbessern und Schäden zu vermeiden.

Anforderungen an Präzision und Toleranzen

Enge Toleranzen und hohe Präzision erfordern eine sorgfältige Auswahl der Bearbeitung. Schaftfräsen und Formfräsen bieten eine bessere Kontrolle für detaillierte Merkmale.

Plan- oder Gruppenfräsen eignet sich gut zum Abtragen von Schüttgut, aber für exakte Abmessungen können Schlichtdurchgänge erforderlich sein. Die Aufrechterhaltung der Maschinensteifigkeit, das richtige Einspannen und die Auswahl des richtigen Fräsers sind entscheidend für die Einhaltung der Spezifikationen.

Produktionsvolumen und Kostenüberlegungen

In der Großserienfertigung werden Bearbeitungen bevorzugt, bei denen das Material schnell abgetragen und die Rüstzeiten reduziert werden, wie z. B. das Gruppenfräsen oder CAM-Fräsen.

Bei geringen Stückzahlen oder Prototypen können flexiblere Methoden wie das Schaftfräsen eingesetzt werden, um verschiedene Merkmale ohne Werkzeugwechsel zu bearbeiten. Zu den Kostenfaktoren gehören Werkzeugverschleiß, Maschinenzeit und die Anzahl der Durchgänge. Bei der Wahl des richtigen Verfahrens müssen Geschwindigkeit, Präzision und Kosteneffizienz in Einklang gebracht werden.

Schlussfolgerung

Das Fräsen bietet eine breite Palette von Bearbeitungsmöglichkeiten, die jeweils für bestimmte Aufgaben ausgelegt sind. Plan- und Flachfräsen eignen sich am besten für flache Oberflächen und schnellen Materialabtrag. Seiten-, Spreiz- und Gruppenfräsen ermöglichen die effiziente Bearbeitung mehrerer Flächen oder präziser Merkmale. Winkel-, Form- und Stirnfräsen erzeugen komplexe Formen und Konturen. Säge-, Zahnrad- und Gewindefräsen ermöglichen spezielle Schnitte, während CAM-Fräsen präzise bewegungsgesteuerte Teile herstellt.

Die Wahl des richtigen Verfahrens hängt vom Werkstückmaterial, der erforderlichen Präzision und dem Produktionsvolumen ab. Kontaktieren Sie uns heute wenn Sie die Produktionseffizienz verbessern und präzise Ergebnisse für Ihr nächstes Projekt erzielen möchten. Wir können Ihnen helfen, die besten Fräslösungen für Ihre spezifischen Anforderungen zu finden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.