Viele Menschen in der Fertigung stehen vor einer großen Herausforderung: der Auswahl des geeigneten Bearbeitungsprozesses. Sie haben vielleicht schon von CNC-Fräsen, Drehen, Bohren oder Schleifen gehört - aber wann sollte welches Verfahren eingesetzt werden? Die Wahl des richtigen Verfahrens bedeutet bessere Ergebnisse und weniger Abfall. Wie können Sie also wissen, was für Ihr Projekt am besten geeignet ist?

Wenn Sie das Beste aus der Bearbeitung herausholen wollen, müssen Sie wissen, was jedes Verfahren leisten kann. Jedes Verfahren liefert ein anderes Ergebnis. Im Folgenden werden wir jede Art von Bearbeitung aufschlüsseln und erklären, wie sie funktioniert.

Was ist maschinelle Bearbeitung?

Die spanende Bearbeitung ist ein subtraktives Verfahren. Dabei wird Material aus einem festen Block, häufig Metall, abgetragen, um bestimmte Formen zu schaffen. Dies geschieht mit Hilfe von Schneidwerkzeugen, Schleifscheiben oder Funkenerosion. Die meisten Bearbeitungen werden auf Maschinen wie Drehbänken, Fräsen, Bohrern und Schleifmaschinen durchgeführt.

Bei der maschinellen Bearbeitung können Löcher, Schlitze, Kurven und ebene Flächen hergestellt werden. Dabei werden Metalle, Kunststoffe und andere harte Materialien bearbeitet. Zu den gängigen Bearbeitungsarten gehören Drehen, Fräsen, Bohren und Schleifen. Diese Methoden werden in Werkstätten, Fabriken und Job Shops eingesetzt.

Die Bearbeitungsvorgänge lassen sich in zwei Hauptgruppen einteilen: konventionelle und nicht-konventionelle Verfahren. Jede Gruppe umfasst mehrere spezifische Verfahren. Im Folgenden wird die Aufschlüsselung der verschiedenen Verfahrenstypen untersucht.

Konventionelles Bearbeitungsverfahren

Diese Gruppe nutzt mechanische Kraft, um Material zu entfernen. Ein Schneidewerkzeug berührt das Werkstück und trägt die Späne ab. Diese Methoden sind in den meisten Betrieben Standard.

Drehen

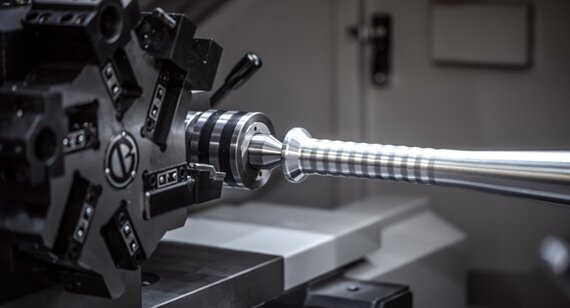

Drehen verwendet eine Drehmaschine. Das Werkstück dreht sich, während ein Einpunktschneidwerkzeug die Außen- oder Innenseite bearbeitet. Es wird für runde oder zylindrische Teile verwendet.

Durch Drehen können glatte Oberflächen, Kegel und Gewinde hergestellt werden. Es ist ideal für Wellen, Buchsen und andere rotierende Teile. Außerdem ermöglicht es hohe Präzision und schnelle Zykluszeiten.

Mahlen

Mahlen verwendet ein rotierendes Werkzeug zum Schneiden von Material. Das Werkzeug bewegt sich über ein feststehendes Werkstück. Es gibt zwei Hauptarten: vertikales und horizontales Fräsen.

Durch Fräsen werden ebene Flächen, Schlitze, Taschen und komplexe Formen hergestellt. Es wird im Formenbau, bei Teilen für die Luft- und Raumfahrt und bei der Herstellung von Strukturkomponenten eingesetzt. Mit den richtigen Werkzeugen können auch härtere Metalle bearbeitet werden.

Bohren

Bohren erzeugt runde Löcher. Ein Bohrer rotiert und stößt in das Material. Dies ist einer der einfachsten und am häufigsten verwendeten Vorgänge.

Bohren wird für die Herstellung von Montagelöchern, die Installation von Befestigungselementen und die Verlegung von Flüssigkeitsdurchlässen verwendet. Anschließend kann ein Reiben oder Gewindeschneiden erfolgen, um die Genauigkeit zu erhöhen oder eine engere Passung des Gewindes zu erreichen.

Schleifen

Schleifen verwendet eine Schleifscheibe, um kleine Mengen von Material zu entfernen. Sie sorgt für ein feines Finish und hohe Genauigkeit.

Es wird für harte Metalle oder zur Endbearbeitung von Teilen nach anderen Bearbeitungsschritten eingesetzt. Durch Schleifen können enge Toleranzen in Bezug auf Ebenheit, Rundheit und Oberflächengüte erreicht werden.

Sägen

Beim Sägen wird das Material mit einem Sägeblatt mit Zähnen geschnitten. Es wird hauptsächlich zum Schneiden von Rohmaterial in kleinere Abschnitte verwendet. Bandsägen und Kreissägen sind die gebräuchlichsten Arten.

Diese Methode ist schnell und einfach. Sie eignet sich hervorragend für gerade Schnitte in Metall, Kunststoff und Holz. Das Sägen wird oft als vorbereitender Schritt vor dem Fräsen oder Bohren verwendet.

Räumen

Räumen verwendet ein gezahntes Werkzeug, das sich über oder durch ein Teil bewegt. Mit jedem Zahn wird eine kleine Menge Material abgetragen. Das Ergebnis ist eine präzise Form, die in einer einzigen Bewegung entsteht.

Räumen eignet sich für Innennuten, Keilnuten oder unrunde Löcher. Es ist schnell und genau, erfordert aber eine spezielle Werkzeugausstattung. Es eignet sich am besten für Großserien.

Hobeln

Beim Planen wird das Werkstück über ein feststehendes Schneidwerkzeug bewegt. Damit werden flache Oberflächen auf großen oder langen Teilen hergestellt. Diese Methode ist heute aufgrund der Verbreitung des CNC-Fräsens weniger verbreitet.

Hobelmaschinen sind große Maschinen. Sie werden für Teile verwendet, die für Fräsmaschinen zu groß sind. Das Hobeln eignet sich für die Herstellung gerader, flacher oder gestufter Oberflächen.

Reiben

Das Reiben macht ein Bohrloch glatter und genauer. Eine Reibahle hat mehrere Schneidkanten. Sie trägt sehr wenig Material ab.

Diese Methode wird verwendet, wenn ein präziser Lochdurchmesser und eine präzise Oberfläche erforderlich sind. Sie wird häufig bei Teilen verwendet, in die Stifte, Buchsen oder Lager eingepresst werden müssen.

Nicht-konventionelles Bearbeitungsverfahren

Bei diesen Verfahren wird Material ohne scharfe Schneidwerkzeuge abgetragen. Sie nutzen Energie, Chemikalien oder flüssige Bewegungen. Sie sind von unschätzbarem Wert bei der Arbeit mit harten Materialien, in engen Ecken oder bei hitzeempfindlichen Teilen.

Elektrische Entladungsbearbeitung (EDM)

Beim Erodieren wird das Material mit Hilfe elektrischer Funken abgetragen. Das Werkzeug und das Werkstück berühren sich nie. Stattdessen erzeugen die elektrischen Entladungen Wärme, die das Material schmilzt und abträgt.

Die Funkenerosion eignet sich gut für harte Metalle, dünnwandige Komponenten und komplizierte Formen. Es wird häufig zur Herstellung von Formen, Gesenken und kleinen Bauteilen verwendet. Es hinterlässt eine glatte Oberfläche und hält enge Toleranzen ein.

Chemische Bearbeitung

Bei der chemischen Bearbeitung wird das Material durch kontrollierte chemische Reaktionen abgetragen. Das Teil wird maskiert und dann in Säure oder andere Lösungen getaucht, die die freiliegenden Bereiche auflösen.

Dieses Verfahren eignet sich am besten für dünne Materialien oder komplexe Muster. Es erzeugt keine Spannungen oder Hitze und ist daher für empfindliche Teile geeignet. Typische Anwendungen sind Paneele für die Luft- und Raumfahrt und Leiterplatten.

Elektrochemische Bearbeitung (ECM)

ECM verwendet elektrischen Strom und Flüssigkeit, um Metall aufzulösen. Es ist wie EDM, nur ohne Funken. Das Werkzeug berührt das Teil nicht, und der Prozess ist reibungslos und schnell.

Es wird für Hartmetalle wie Titan oder Inconel verwendet. ECM kann komplexe Formen, scharfe Ecken und gratfreie Oberflächen herstellen. Es wird für Turbinenschaufeln, medizinische Teile und Kraftstoffsysteme verwendet.

Laserstrahl-Bearbeitung (LBM)

Bei der Laserstrahlbearbeitung wird ein fokussierter Laser verwendet, um Material zu schmelzen oder zu verdampfen. Er arbeitet ohne Berührung des Werkstücks. Durch die Hitze des Lasers wird das Material schnell und mit hoher Präzision abgetragen.

LBM eignet sich hervorragend zum Schneiden von dünnen Metallen, Kunststoffen und Keramiken. Es erzeugt saubere Kanten und feine Details. Es wird häufig für Elektronik, medizinische Werkzeuge und kundenspezifische Blechteile verwendet.

Abrasivstrahl-Bearbeitung

Bei diesem Verfahren wird Hochgeschwindigkeitsgas gemischt mit Schleifpartikeln verwendet. Der Strom trifft auf die Oberfläche und trägt sie ab.

Es hilft beim Schneiden von harten, spröden Materialien wie Glas, Keramik oder gehärtetem Stahl. Er hinterlässt keine hitzebeeinflusste Zone. Er ist eine gute Wahl für empfindliche oder hitzeempfindliche Teile.

Ultraschall-Bearbeitung

Bei der Ultraschallbearbeitung werden Hochfrequenzvibrationen und Schleifschlämme verwendet. Das Werkzeug dreht sich nicht. Stattdessen vibriert es schnell und trägt das Material ab.

Es ist ideal für spröde oder harte Materialien wie Glas, Quarz und Keramik. Er erzeugt feine Details und glatte Kanten ohne Risse.

Elektronenstrahl-Bearbeitung (EBM)

Beim EBM wird ein Strahl aus Hochgeschwindigkeitselektronen verwendet, um Material zu schneiden oder zu bohren. Der Strahl schmilzt die Oberfläche durch starke Hitze.

Es wird im Vakuum durchgeführt und eignet sich gut für hervorragende Eigenschaften. EBM wird in der Luft- und Raumfahrt, in der Elektronik und bei Nuklearteilen eingesetzt. Es eignet sich für hochpräzise Mikrolöcher und tiefe Schnitte in zähen Metallen.

Unterschiede zwischen Bearbeitungsvorgängen

Jedes Bearbeitungsverfahren hat seine Stärken. Hier finden Sie eine klare Aufschlüsselung der wichtigsten Unterschiede zwischen den Bearbeitungsvorgängen:

Materialabtrag Ansatz

Bei konventionellen Verfahren wie Fräsen und Drehen wird das Material direkt mit scharfen Werkzeugen geschnitten. Bei nicht-konventionellen Verfahren wird das Material durch Hitze, Chemikalien oder Schleifmittel abgetragen. Beim Funkenerodieren wird Metall mit Funken weggebrannt. Der Laser schmilzt es. ECM löst es mithilfe von elektrischem Strom und Flüssigkeit auf.

Geeignete Materialien

Fräsen und Drehen eignen sich für die meisten Metalle und Kunststoffe. Funkenerosion und ECM sind besser für harte oder hitzebeständige Legierungen geeignet. Ultraschall- und Abrasivstrahlbearbeitung eignen sich für spröde Materialien wie Keramik oder Glas.

Präzision und Toleranzen

Schleifen, EDM und ECM bieten hohe Präzision. Sie können enge Toleranzen bei kleinen oder detaillierten Teilen einhalten. Sägen und Bohren sind schneller, aber weniger genau. Fräsen und Drehen bieten ein ausgewogenes Verhältnis zwischen Geschwindigkeit und Genauigkeit.

Oberfläche

Das Schleifen ergibt die glatteste Oberfläche. EDM und ECM erzeugen auch empfindliche Oberflächen ohne Grate. Laserschneiden ist sauber, kann aber Hitzespuren hinterlassen. Mechanische Verfahren wie Bohren oder Sägen hinterlassen rauere Oberflächen, es sei denn, es folgen Nachbearbeitungsschritte.

Komplexe Formen

Mit EDM, ECM und Räumnadeln können Formen bearbeitet werden, die mit herkömmlichen Werkzeugen nur schwer zu schneiden sind. Laser- und Wasserstrahlmaschinen schneiden auch detaillierte Umrisse. Für 3D-Konturen oder Taschen ist das Fräsen die bevorzugte Methode. Drehen ist auf runde Formen beschränkt.

Faktoren, die bei der Auswahl eines Bearbeitungsprozesses zu berücksichtigen sind

Die Wahl des richtigen Bearbeitungsprozesses hängt von der Konstruktion Ihres Teils, dem Material und Ihren Produktionszielen ab. Diese Schlüsselfaktoren helfen bei der Entscheidungsfindung.

Materialtyp und Geometrie

Für harte Metalle, wie z. B. Titan, kann EDM oder ECM erforderlich sein. Spröde Werkstoffe wie Glas oder Keramik eignen sich gut für Ultraschall- oder Abrasionsverfahren. Einfache Formen lassen sich gut durch Fräsen oder Drehen herstellen. Komplexe oder tiefe Kavitäten erfordern möglicherweise EDM oder Räumen.

Die Dicke der Teile und kleine Merkmale beeinflussen ebenfalls die Wahl. Laser und Wasserstrahl eignen sich am besten für dünne Bleche oder präzise Schnitte.

Geforderte Präzision und Oberflächenqualität

Enge Toleranzen und glatte Oberflächen verlangen nach Schleifen, Reiben oder Erodieren. Für grobe Formen oder unkritische Teile reicht oft das Fräsen oder Bohren aus.

Die Oberflächenbeschaffenheit beeinflusst die Passgenauigkeit, Dichtigkeit und Beweglichkeit der Teile. Wenn gratfreie Kanten erforderlich sind, sollten Sie ECM- oder Laserschneiden in Betracht ziehen.

Produktionszeit- und Kostenbeschränkungen

Hochgeschwindigkeitsbearbeitung, wie Drehen oder Fräsen, ist für die Großserienproduktion kosteneffizient. Für Kleinserien oder einmalige Projekte ist das CNC-Fräsen oder Erodieren oft die bessere Wahl.

Einige Verfahren erfordern spezielle Vorrichtungen oder langsamere Geschwindigkeiten. Dazu gehören Räumnadeln, Ultraschall und EBM. Berücksichtigen Sie die Gesamtzeit vom Einrichten bis zum fertigen Teil.

Verfügbarkeit der Ausrüstung und Geschicklichkeit der Bediener

Verwenden Sie Verfahren, die mit Ihren eigenen Maschinen und den Fähigkeiten Ihrer Mitarbeiter übereinstimmen. Die CNC-Bearbeitung ist ein Standardverfahren und einfacher zu handhaben.

Nicht-konventionelle Methoden erfordern möglicherweise spezielle Werkzeuge, Software oder Schulungen. EDM und ECM erfordern eine sorgfältige Einrichtung und Überwachung. Bei einer Auslagerung sollten Sie sich vergewissern, dass der Lieferant in der Lage ist, Ihre Anforderungen zu erfüllen.

Schlussfolgerung

Bearbeitungsvorgänge lassen sich in zwei Hauptgruppen einteilen: konventionelle und nicht-konventionelle. Bei jeder Methode wird Material abgetragen, und jede hat ihre eigenen Stärken. Die Wahl des richtigen Verfahrens hängt vom Material, der Form, der Oberflächenqualität und dem Volumen des Produkts ab. Die Kenntnis der Unterschiede hilft Ihnen, Kosten zu senken, Zeit zu sparen und bessere Ergebnisse zu erzielen.

Benötigen Sie Hilfe bei der Auswahl des besten Bearbeitungsprozesses für Ihr nächstes Projekt? Kontaktieren Sie uns heute für schnelle Angebote und fachkundige Unterstützung bei Ihrem nächsten individuellen Projekt.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.