Die wahre Position ist eines der am häufigsten verwendeten Konzepte in der geometrischen Bemaßung und Tolerierung (GD&T). Es bietet eine umfassendere Möglichkeit zur Definition der Position von Merkmalen auf einem Teil, insbesondere von Bohrungen und Nuten. Anstelle von Standard-X- und -Y-Bemaßungen mit individuellen Toleranzen steuert die Echte Position die Gesamtabweichung von einer perfekten Position unter Verwendung einer kreisförmigen oder zylindrischen Toleranzzone.

Durch die Verwendung von True Position können Ingenieure kontrollieren, um wie viel sich ein Feature in jeder Richtung von seiner idealen Position verschieben kann. Dieser Ansatz ist viel effektiver als die Trennung von ±-Toleranzen für jede Koordinate. Es funktioniert auch besser für Features, die mit passenden Teilen oder Baugruppen ausgerichtet werden. Lassen Sie uns das Ganze von Anfang an aufschlüsseln.

Was ist die wahre Position in GD&T?

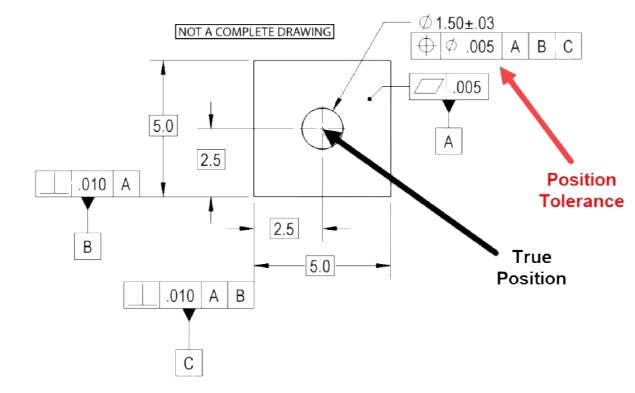

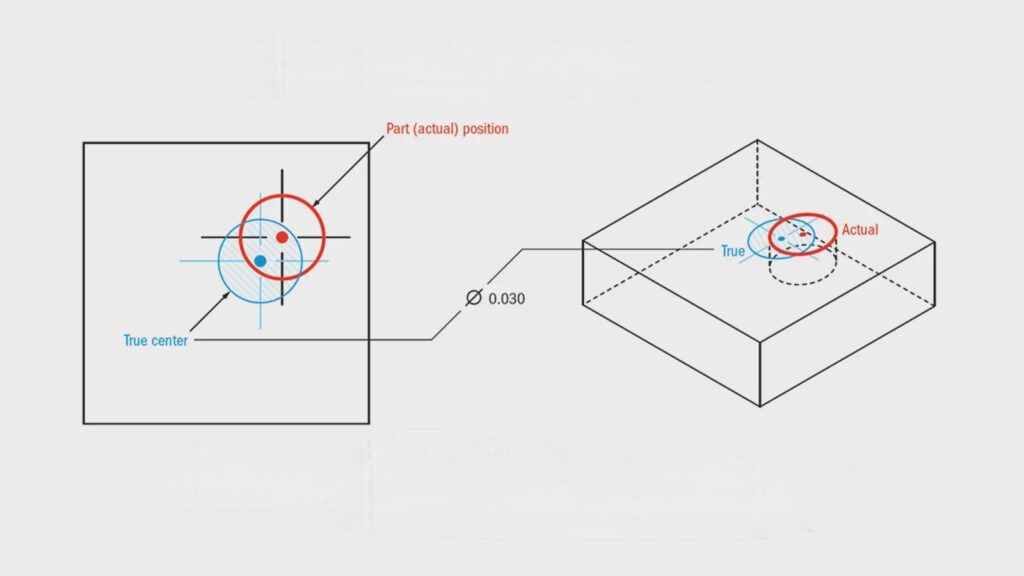

Die wahre Position ist die exakte Position eines Merkmals, z. B. eines Lochs, Stifts oder Schlitzes, wie sie in Bezug auf Bezugspunkte definiert ist. Sie sagt uns einfach, wo ein Feature auf einem Teil platziert werden sollte. Anstatt sich auf die exakten X- und Y-Werte zu konzentrieren, wird eine Zone definiert - in der Regel ein Kreis oder ein Zylinder -, innerhalb derer der Mittelpunkt des Features liegen muss.

Diese Zone liegt in der Mitte der theoretischen Position, die als "Soll"-Position bezeichnet wird. Das Teil wird als akzeptabel angesehen, wenn der tatsächliche Mittelpunkt des Features innerhalb der Zone liegt. Die Größe der Zone hängt von der zulässigen Toleranz ab, die im Kontrollrahmen des Features angegeben ist.

Wenn die Toleranz für die tatsächliche Position einer Bohrung beispielsweise 0,2 mm beträgt, muss der Mittelpunkt der Bohrung innerhalb eines Kreises mit einem Durchmesser von 0,2 mm um die genaue Zielposition liegen. Egal, ob das Loch nach links, rechts, oben oder unten verschoben wird, es ist in Ordnung, wenn es innerhalb dieses kreisförmigen Bereichs bleibt.

Die Echte Position wird häufig zusammen mit anderen GD&T-Symbolen verwendet, wie z. B. Bezugspunkten, Materialbedingungsmodifikatoren wie MMC (Maximum Material Condition) und Grundmaßen. Diese Elemente arbeiten zusammen, um die Position, die Größe und die Grenzen eines Merkmals klarer zu beschreiben als bei der traditionellen Toleranz.

Schlüsselsymbole und Terminologie

Um mit True Position arbeiten zu können, ist es wichtig, die wichtigsten Symbole und Begriffe zu verstehen, die in einem GD&T-Featurekontrollrahmen verwendet werden. Diese Elemente definieren, wie die Toleranz angewendet wird und welche Messungen wichtig sind.

- ⭘ Positionssymbol: Dies ist das GD&T-Symbol, das zur Darstellung der wahren Position verwendet wird. Es sieht aus wie ein Kreis mit einem Fadenkreuz darin und wird am Anfang des Kontrollrahmens des Features platziert.

- Merkmal Kontrollrahmen: Dieses rechteckige Feld enthält die GD&T-Anweisungen. Es gibt die Art der Steuerung (z. B. Position), den Toleranzwert, die Materialbedingungsmodifikatoren und die Bezugspunkte an.

- Grundlegende Abmessungen: Dies sind die idealen Maße, in der Regel in einem Kasten, die die genaue Position des Merkmals definieren. Sie haben keine Toleranzen. Die Toleranz wird stattdessen durch den Kontrollrahmen des Features definiert.

- Datumsangaben: Dies sind Referenzmerkmale, die zur Messung der tatsächlichen Position anderer Merkmale verwendet werden. Das können Flächen, Kanten oder Löcher sein, die mit A, B, C usw. gekennzeichnet sind.

- Toleranzbereich: Dies ist der Bereich um die tatsächliche Position, in dem das Feature existieren kann. Dies ist normalerweise ein kreisförmiger Bereich (2D) oder ein zylindrischer Bereich (3D) für Löcher oder Stifte.

- MMC- und LMC-Modifikatoren: Mit MMC (Maximum Material Condition) und LMC (Least Material Condition) kann die Positionstoleranz je nach Größe des Features geändert werden. Sie erhalten eine Bonustoleranz, wenn eine Bohrung größer als ihre kleinste zulässige Größe ist.

Kernkonzepte hinter True Position

True Position ist Teil eines größeren Systems namens GD&T. Dieses System wurde entwickelt, um Ingenieuren eine klarere und funktionellere Möglichkeit zu geben, Teile zu beschreiben. Bevor Sie sich für eine Echte Position bewerben, müssen Sie die Schlüsselbegriffe verstehen.

Der grundlegende GD&T-Rahmen

GD&T steht für Geometrische Dimensionierung und Tolerierung. Dabei wird ein standardisierter Satz von Symbolen verwendet, um die Größe, Form, Ausrichtung und Position von Merkmalen zu beschreiben. Diese Regeln basieren auf der Norm ASME Y14.5.

Das GD&T-System definiert eine "perfekte" Version eines Teils. Es begrenzt dann, wie stark jedes Merkmal von dieser perfekten Version abweichen kann. Anstatt nur Abstände oder Winkel zu prüfen, prüft GD&T, wie sich ein Merkmal zu anderen Merkmalen verhält. Dies trägt zur Gewährleistung der Funktion bei.

Das Herzstück von GD&T sind mehrere Kontrolltypen:

- Formularsteuerung (z. B. Flachheit oder Rundheit) die Form von Merkmalen verwalten.

- Orientierungskontrollen (wie Parallelität oder Rechtwinkligkeit) Winkel verwalten.

- Standortkontrollen (wie Position) die Platzierung verwalten.

- Profil-Kontrollen komplexe Oberflächen definieren.

Wahre Position ist eine Art der Standortkontrolle. Sie gibt an, wie nahe der Mittelpunkt eines Features an seinem Standort liegen muss.

GD&T verwendet auch BezugspunkteBezugspunkte, -linien oder -ebenen. Bezugspunkte dienen der Festlegung eines gemeinsamen Rahmens für Messungen. So wird beispielsweise die Position einer Bohrung von Kanten oder Flächen aus gemessen, die als Bezugspunkte definiert sind.

Echte Position vs. Lineare Tolerierung

Eine Bohrung könnte im traditionellen linearen Toleranzverfahren als 50,00 ± 0,10 mm von einer Kante entfernt angegeben werden. Das bedeutet, dass sie zwischen 49,90 mm und 50,10 mm entlang einer Achse platziert werden kann. Das Gleiche gilt für die andere Achse. So entsteht ein quadratisches Toleranzfeld.

Das Problem? Die Ecken dieses Kastens sind weiter von der Mitte entfernt als die Seiten. Das führt zu ungleichen Toleranzzonen und unerwarteten Ergebnissen. Einige Teile könnten technisch gesehen die Prüfung bestehen, aber trotzdem nicht passen.

True Position behebt dieses Problem. Es ersetzt das quadratische Feld durch einen Kreis. Wenn die Toleranz 0,20 mm beträgt, muss der Mittelpunkt des Features innerhalb eines Kreises mit einem Durchmesser von 0,20 mm liegen. Dieser Kreis ist auf die (perfekte) Basisposition zentriert.

Diese Änderung schafft eine realistischere und einheitlichere Messmethode. Sie entspricht dem Verhalten von Teilen in realen Baugruppen. Außerdem lassen sich die Toleranzen so leichter kontrollieren und überprüfen, insbesondere mit Koordinatenmessgeräten (KMG).

Kurz gesagt:

- Lineare Tolerierung ermöglicht eine ungleichmäßige Variation.

- Wahre Position ergibt eine einheitliche und runde Zone, die die reale Passform widerspiegelt.

Das Verständnis des Feature Control Frame

Der Feature-Kontrollrahmen ist der Rahmen, der die GD&T-Anweisungen enthält. Für die Echte Position erfahren Sie in diesem Rahmen alles, was Sie darüber wissen müssen, wie ein Feature gesteuert wird.

Ein grundlegender Merkmalskontrollrahmen besteht aus drei Teilen:

- Das Symbol - Dies ist in der Regel das Positionssymbol ⭘.

- Die Toleranz - Hier wird der Durchmesser der zulässigen Zone angegeben. Es kann ein Symbol wie MMC (Maximum Material Condition) enthalten.

- Die Bezugspunkte - Dies sind die Merkmale, die als Messpunkte verwendet werden.

Hier ist ein Beispiel:

⭘ | 0,2 | A B C

Dies bedeutet:

- Das Merkmal muss innerhalb einer Zone mit einem Durchmesser von 0,2 mm liegen.

- Diese Zone wird um die Bezugspunkte A, B und C gemessen.

Wenn Sie einen Materialbedingungsmodifikator wie MMC hinzufügen, sieht es wie folgt aus:

⭘ | 0,2 M | A B C

Dies ermöglicht eine Bonustoleranz, wenn das Merkmal nicht die Größe des ungünstigsten Falls hat.

Die Grundmaße - die Zahlen in den Kästen auf dem Druck - definieren die ideale Position. Diese werden nicht mit Plus/Minus-Toleranzen gemessen. Der Kontrollrahmen des Merkmals definiert die zulässige Abweichung.

Wie wird die wahre Position berechnet?

Mit der Berechnung der wahren Position lässt sich feststellen, ob die Position eines Features innerhalb der zulässigen Toleranzzone liegt. Lassen Sie uns Schritt für Schritt untersuchen, wie das funktioniert.

Theoretisch exakte Dimensionen (TEDs)

Theoretisch exakte Bemaßungen oder TEDs sind die grundlegenden Bemaßungen in einer Zeichnung. Es handelt sich dabei um umrahmte Werte, die die perfekte Position eines Elements definieren.

Im Gegensatz zu Standardbemaßungen haben TEDs keine Toleranz. Stattdessen liefert der Kontrollrahmen des Merkmals die Toleranz. Dies hilft, die ideale Platzierung von der zulässigen Abweichung zu trennen.

Zum Beispiel:

- Ein Loch darf TEDs von 50,00 mm vom linken Rand und 30,00 mm vom unteren Rand haben.

- Diese Werte stellen den genauen Mittelpunkt der Bohrung auf dem Teil dar.

- Die Wahre Position des Lochs wird dann relativ zu diesem Mittelpunkt überprüft.

TEDs müssen immer mit Bezugspunkten verwendet werden. Dies schafft ein klares und wiederholbares Messsystem.

Bei der Berechnung der Wahren Position messen Sie den tatsächlichen Mittelpunkt des Merkmals und vergleichen ihn mit der TED-basierten Position. Die Differenz ist das, was die Formel erfasst.

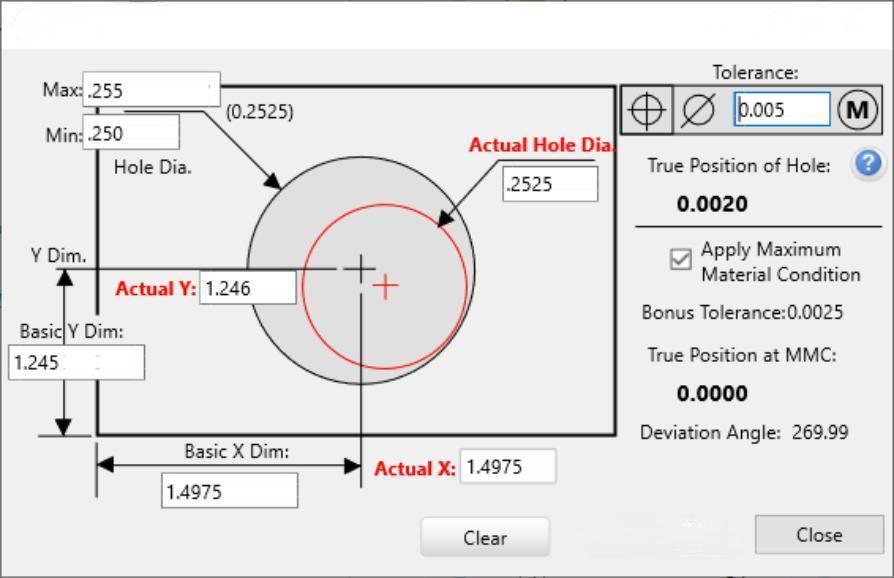

Material Condition Modifiers: MMC, LMC und RFS

Materialbedingungsmodifikatoren ändern die zulässige Positionsabweichung in Abhängigkeit von der Größe des Features. Diese Modifikatoren bieten Herstellern mehr Flexibilität, ohne die Funktion des Teils zu beeinträchtigen.

Es gibt drei häufige Bedingungen:

MMC (Maximum Material Condition):

- Dies ist der Zustand, in dem das Merkmal das meiste Material enthält.

- Bei Löchern bedeutet dies die kleinste Lochgröße.

- Wenn das Loch größer als dieser Wert ist, gewinnen Sie zusätzliche Toleranz - dies wird als Bonustoleranz.

LMC (Least Material Condition):

- Das Gegenteil ist der Fall.

- Bei Löchern handelt es sich um die größte Lochgröße.

- Sie wird seltener verwendet, ist aber nützlich, wenn die Festigkeit des Teils vom Vorhandensein des Materials abhängt.

RFS (unabhängig von der Featuregröße):

- Das bedeutet, dass die Positionstoleranz unabhängig von der Größe des Features fest bleibt.

- Dies ist die Standardbedingung, wenn kein Modifikator angegeben wird.

Die Bonustoleranz (mit MMC oder LMC) ist im Prinzip einfach:

- Sie subtrahieren die tatsächliche Lochgröße von der MMC-Lochgröße.

- Dieser Wert wird zur geometrischen Toleranz addiert.

Die Formel für die wahre Position (2D und 3D)

Die Formel "Wahre Position" berechnet den Abstand zwischen der tatsächlich gemessenen Position eines Merkmals und seiner theoretischen Position.

Für eine 2D-Stellung (flacher Teil, wie ein Loch auf einem Teller), lautet die Formel:

Wahre Position = 2 × √[(X_gemessen - X_theoretisch)² + (Y_gemessen - Y_theoretisch)²]

- X und Y sind die tatsächlichen und nominellen (theoretischen) Koordinaten.

- Der Faktor 2 berücksichtigt den vollen Durchmesser der kreisförmigen Toleranzzone.

Beispiel:

Wenn ein Loch bei X = 49,95 mm und Y = 30,05 mm gemessen wird, die TEDs aber X = 50,00 mm und Y = 30,00 mm sind:

Wahre Position = 2 × √[(-0,05)² + (0,05)²]

= 2 × √[0.0025 + 0.0025]

= 2 × √0.005

= 2 × 0.0707

= 0,1414 mm

Wenn die zulässige Positionstoleranz 0,2 mm beträgt, ist dieses Merkmal bestanden.

Für eine 3D-Positionfügen Sie die Z-Achse hinzu:

Wahre Position = 2 × √[(XΔ)² + (YΔ)² + (ZΔ)²]

Dies gilt für Merkmale, die im 3D-Raum lokalisiert werden müssen, wie z. B. Stifte oder Wellen in Guss- oder Frästeilen.

CMM-Maschinen oder optische Scanner führen diese Berechnung normalerweise während der Inspektion durch. Aber die Kenntnis der dahinter stehenden Mathematik hilft Ihnen, Berichte zu lesen und Prozesse anzupassen.

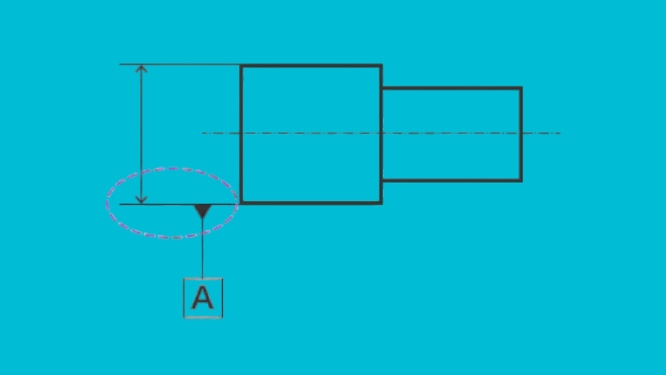

Bezugspunkte und Bezugsrahmen

Bezugspunkte schaffen ein festes Koordinatensystem, von dem aus gemessen werden kann. In GD&T wirken sie wie Anker auf dem Teil. Das Verständnis von Bezugspunkten ist also der Schlüssel zur korrekten Anwendung von True Position.

Was sind Bezugspunkte?

Ein Bezugspunkt ist ein physisches Merkmal auf einem Teil - z. B. eine ebene Fläche, ein Loch oder eine Kante -, das als Referenz dient. Er wird verwendet, um einen Messrahmen zu erstellen.

Jeder Bezugspunkt legt eine oder mehrere Achsen oder Ebenen fest:

- A Oberfläche legt eine flache Bezugsebene fest.

- A Schlitz oder Loch kann der Mittelpunkt eines Features festgelegt werden, indem eine Achse oder ein Punkt definiert wird.

- Mehrere Bezugspunkte bilden zusammen ein 3D-Koordinatensystem.

In Zeichnungen werden die Bezugspunkte mit Großbuchstaben (A, B, C) gekennzeichnet und durch eine Führungslinie oder ein Symbol mit dem Merkmal verbunden.

Datumsangaben müssen sein:

- Wiederholbar für Inspektion

- Stabil bei der Herstellung

- Funktional für die Endanwendung des Teils

Sie tragen dazu bei, dass die Messungen in den verschiedenen Produktions- und Prüfeinrichtungen genau und einheitlich sind.

Wie wirken sich die Bezugspunkte auf die wahre Position aus?

Die wahre Position wird immer relativ zu einem oder mehreren Bezugspunkten gemessen. Diese Bezugspunkte definieren die Ausrichtung und Lage des Teils im Raum.

Wenn ein Feature-Kontrollrahmen Bezugspunkte auflistet (wie A | B | C), rastet jeder in einer bestimmten Richtung ein:

- Datum A legt die primäre Ebene fest (normalerweise die flache Basis).

- Datum B legt eine sekundäre Richtung fest (z. B. linke/rechte Ausrichtung).

- Datum C definiert die dritte Richtung (Tiefen- oder Rotationskontrolle).

Die Reihenfolge der Bezugspunkte ist wichtig. Sie beeinflusst, wie das Teil eingespannt, gemessen und geprüft wird.

Sobald die Bezugspunkte festgelegt sind:

- Die Grundmaße (TEDs) definieren die ideale Lage des Merkmals von diesen Bezugspunkten aus.

- Die gemessene Position des Merkmals wird dann mit dieser theoretischen Position verglichen.

- Die Toleranz für die wahre Position definiert den zulässigen Bereich.

Wenn das Teil während der Prüfung nicht an den korrekten Bezugspunkten ausgerichtet wird, sind die Ergebnisse falsch - auch wenn das Feature korrekt hergestellt wurde.

Datumsreihenfolge und Auswahlstrategie

Die Reihenfolge der Bezugspunkte in einem Feature-Kontrollrahmen bestimmt, wie das Teil während der Messung eingerichtet wird. Die Reihenfolge gibt Ihnen Auskunft:

- Welche Oberfläche wird zuerst gehalten (primär)

- Welche Oberfläche wird als zweite (sekundäre) gehalten

- Welche Oberfläche wird als dritte (tertiäre) gehalten

Mit jedem Schritt wird das Teil weiter im Raum fixiert.

Hier erfahren Sie, wie Sie die Bezugspunkte auswählen:

- Primäres Datum (A): Wählen Sie die größte, stabilste und funktionellste Fläche. Sie sollte das Teil während des Gebrauchs oder der Montage stützen.

- Sekundäres Datum (B): Wählen Sie eine Fläche, die senkrecht zu A steht. Dies hilft, das Teil von links nach rechts oder von vorne nach hinten auszurichten.

- Tertiäres Datum (C): Dadurch wird das Teil in der Regel in der endgültigen Richtung, z. B. Drehung oder Höhe, fixiert.

Eine gute Auswahl der Bezugspunkte spiegelt wider, wie das Teil in der Realität zusammengebaut oder verwendet wird. Wenn die falschen Bezugspunkte gewählt werden, können Features falsch gemessen werden - selbst wenn sie sorgfältig hergestellt wurden.

Wenn zum Beispiel ein Montageloch mit einem der folgenden Punkte übereinstimmen muss Halterungsollte die der Halterung zugewandte Fläche einer der Bezugspunkte sein. Auf diese Weise wird die Position der Bohrung so gemessen, wie das Teil eingebaut wird - und nicht nur, wie es auf dem Papier aussieht.

Inspektions- und Messtechniken

Sobald ein Teil gefertigt ist, besteht der nächste Schritt darin, zu prüfen, ob die Features die Zeichnungsanforderungen erfüllen. Bei Features mit True Position bedeutet dies, dass überprüft wird, ob sie innerhalb der zulässigen Toleranzzone liegen. Hierfür gibt es verschiedene Werkzeuge und Methoden.

CMM (Koordinatenmessmaschine) Methoden

A CMM ist eines der genauesten und am weitesten verbreiteten Werkzeuge zur Überprüfung der wahren Position. Es funktioniert durch Antasten der Werkstückoberfläche und Aufzeichnung der Koordinaten jedes Merkmals.

Und so funktioniert es:

- Das Teil wird in einer Vorrichtung montiert.

- Die Maschine richtet sie anhand der festgelegten Bezugspunkte (A, B, C) aus.

- Eine Sonde berührt das Merkmal, z. B. die Wand oder die Oberfläche eines Lochs.

- Die Software vergleicht das tatsächliche Zentrum mit dem TED-basierten Standort.

- Sie berechnet die Wahre Position anhand der Standardformel.

Vorteile der Verwendung eines KMG:

- Hohe Präzision und Wiederholbarkeit

- 2D- und 3D-Messungen

- Automatische Datenerfassung und Berichterstattung

- Leichte Handhabung mehrerer Merkmale und Muster

KMGs sind ideal für Teile mit engen Toleranzen, komplexer Geometrie oder großen Merkmalssätzen. Sie erfordern jedoch eine gewisse Einrichtungszeit und werden in der Regel eher in Qualitätskontrolllabors als in der Fertigung eingesetzt.

Messuhr- und Lehrdornansätze

Wählen Sie Indikatoren und Messbolzen bieten schnelle, manuelle Möglichkeiten zur Überprüfung der wahren Position für einfachere Teile oder Kontrollen in der Werkstatt.

Lehrenstift-Methode:

- Verwenden Sie einen Stift, der der Größe des Merkmals entspricht.

- Stecken Sie ihn bitte in das Loch oder den Schlitz.

- Verwenden Sie die Messuhr, um den Stift abzustreichen und zu messen, wie weit seine Mitte von der TED entfernt ist.

Wählscheibendurchlauf:

- Montieren Sie das Teil auf einen Drehtisch oder eine Vorrichtung.

- Verwenden Sie eine Messuhr auf einem Höhenständer oder einer Prüfvorrichtung.

- Streichen Sie über die Oberfläche oder Kante des Features.

- Überprüfen Sie die Abweichung von der erwarteten Position.

Diese Methode eignet sich gut für große Löcher oder Merkmale mit großen Toleranzen. Sie ist schnell und erfordert keine Software. Allerdings ist sie weniger präzise als ein KMG und anfälliger für Benutzerfehler. Sie eignet sich am besten für einfache Teile oder schnelle Prüfungen während des Prozesses.

Schlussfolgerung

True Position in GD&T steuert präzise die Position des Merkmals unter Verwendung einer kreisförmigen oder zylindrischen Toleranzzone. Sie bietet eine bessere Genauigkeit und Flexibilität als herkömmliche ±-Toleranzen. Ingenieure können klar definieren, wie weit ein Feature von seiner exakten Position abweichen kann, indem sie Grundmaße, Referenznullpunkte und Modifikatoren wie MMC verwenden.

Benötigen Sie Hilfe bei der Anwendung von GD&T-Prinzipien wie z. B. True Position auf Ihre kundenspezifischen Metallteile? Kontaktieren Sie uns heute für fachkundige Unterstützung und schnelle, auf Ihre Bedürfnisse zugeschnittene Fertigungslösungen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.