Fällt es Ihnen schwer, enge Toleranzen bei zylindrischen Teilen einzuhalten? Geradeausdrehen ist eine zuverlässige Methode zur Bearbeitung genauer Durchmesser und sauberer Oberflächen. Eine Drehmaschine formt das Teil mit hoher Präzision und sorgt für glatte Oberflächen und gleichmäßige Abmessungen. Dieses Verfahren verringert die Nacharbeit, reduziert den Ausschuss und verbessert die Gesamteffizienz.

Geradliniges Drechseln mag einfach aussehen, aber es gibt mehr über den Prozess, die Werkzeuge und die Ergebnisse zu lernen. Schauen wir uns genauer an, wie es funktioniert.

Was bedeutet Geraddrehen in der Zerspanung?

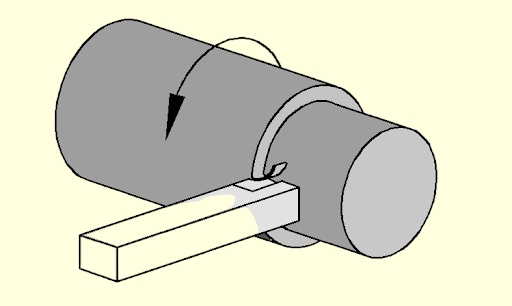

Das Geraddrehen ist eine Zerspanungsmethode, die auf einer Drehmaschine angewendet wird. Bei diesem Verfahren dreht sich das Werkstück um seine Achse, während sich ein feststehendes Werkzeug in gerader Linie entlang derselben Achse bewegt. Das Werkzeug schneidet langsam Material ab und verringert den Durchmesser, so dass ein glatter und gleichmäßiger Zylinder über die gesamte Länge des Werkstücks entsteht. Der Schwerpunkt liegt dabei auf einer geraden und gleichmäßigen Oberfläche ohne Verjüngung oder Krümmung.

Das Hauptziel besteht darin, den Durchmesser über die gesamte Länge gleich zu halten, weshalb es auch als "gerades" Drehen bezeichnet wird. Im Gegensatz zum Kegeldrehen, bei dem schräge Flächen entstehen, wird beim Geraddrehen ein gleichmäßiger Zylinder erzeugt. Die Qualität des Ergebnisses hängt von Faktoren wie Schnittgeschwindigkeit, Schnitttiefe und Vorschubgeschwindigkeit ab.

Arten von Geradeausdreharbeiten

Das Geraddrehen kann je nach Werkstückdesign, Material und Oberflächenanforderungen unterschiedlich durchgeführt werden. Jeder Ansatz trägt zu einem ausgewogenen Verhältnis zwischen Geschwindigkeit, Genauigkeit und Oberflächenqualität bei.

Externes gerades Drehen

Beim Außengeraddrehen wird die Außenseite eines zylindrischen Teils geformt. Das Werkstück dreht sich, und das Schneidwerkzeug trägt Material von der Außenfläche ab. Dies ist die häufigste Art des Geradrehens. Sie wird häufig für Wellen, Stifte und Achsen verwendet, die über ihre gesamte Länge den gleichen Durchmesser haben müssen. Werkzeuge für das Außendrehen sind so konstruiert, dass sie starke Schnittkräfte aufnehmen und glatte Oberflächen erzeugen können.

Dieser Schritt erfolgt häufig vor anderen Vorgängen wie Einfädeln oder Nuten. Wenn der Außendurchmesser präzise ist, kann das Teil korrekt in die Baugruppen eingebaut werden und wie vorgesehen funktionieren.

Geradliniges Drehen (Bohren)

Internes gerades Drehen, auch genannt langweiligarbeitet an der Innenfläche eines Teils. Anstatt die Außenseite zu schneiden, vergrößert oder glättet das Werkzeug den Innendurchmesser einer Bohrung. Das Aufbohrwerkzeug bewegt sich parallel zur Drehachse, genau wie beim Außendrehen, aber innerhalb einer Kavität.

Diese Methode wird für Buchsen, Hülsen und Hohlkörper verwendet. Das Innendrehen erfordert eine sorgfältige Werkzeugeinstellung, da selbst kleine Werkzeugausschläge ungleiche Durchmesser verursachen können. Die Wahl des richtigen Werkzeugs und die Kontrolle der Vorschubgeschwindigkeit sind der Schlüssel zum Erreichen glatter und genauer Innenflächen.

Schruppdrehen vs. Schlichtdrehen

Schrupp- und Schlichtdrehen sind Stufen des Prozesses. Beim Schruppdrehen wird das Material schnell mit einem tieferen Schnitt und schnellerem Vorschub abgetragen, wodurch der Prozess effizient ist, aber eine raue Oberfläche hinterlassen wird.

Das Schlichtdrehen folgt auf das Schruppen. Dabei wird weniger Material mit niedrigeren Vorschubgeschwindigkeiten abgetragen. Dieser Schritt verbessert die Genauigkeit und die Oberflächenqualität und verleiht dem Teil eine saubere, polierte Oberfläche. Durch den kombinierten Einsatz beider Stufen lässt sich ein Gleichgewicht zwischen Produktivität und Präzision erreichen.

Schritt-für-Schritt-Verfahren für gerades Drehen

Das Geraddrehen umfasst einige wichtige Schritte, die aufeinander aufbauen. Jeder Schritt formt das Werkstück und bringt es dem fertigen Teil näher.

Vorbereitung des Werkstücks

Der Prozess beginnt mit der Vorbereitung des Werkstücks. Das Material wird zunächst auf die benötigte Länge zugeschnitten. Die Enden werden so bearbeitet, dass sie flach sind, was dazu beiträgt, dass das Teil beim Drehen stabil bleibt.

Das Werkstück wird dann in das Spannfutter eingespannt oder zwischen Spitzen fixiert. Ein festes Einspannen ist wichtig, denn schon ein kleiner Ausrichtungsfehler kann sich auf den gesamten Auftrag auswirken. In dieser Phase prüfen die Bearbeiter auch auf Risse oder Fehler und bestätigen die Größe des Materials.

Die Grundeinstellung

Der Einrichtungsschritt hat einen großen Einfluss auf das Endergebnis. Der Zerspaner wählt das richtige Schneidwerkzeug, den richtigen Werkzeughalter und die richtige Wendeschneidplatte je nach Material und gewünschter Oberfläche. Um Ratterer oder ungleichmäßige Schnitte zu vermeiden, muss das Werkzeug mit der Spindelmittellinie fluchten.

Schnittgeschwindigkeit, Vorschub und Schnitttiefe werden hier ebenfalls eingestellt. Diese Werte ändern sich je nach Materialhärte und Oberflächenanforderungen. Eine stabile Maschine, eine starre Werkzeugeinrichtung und die richtige Geschwindigkeit sorgen dafür, dass die Werkzeuge länger scharf bleiben und die Maschine länger hält.

Schruppschnitte

Das Schruppen ist die erste Stufe der Zerspanung. Das Werkzeug trägt schnell große Mengen an Material ab, um das Werkstück der endgültigen Form anzunähern. Hier werden höhere Vorschubgeschwindigkeiten und Schnitttiefen verwendet. Das Ziel ist Geschwindigkeit, nicht Oberflächengüte.

Fertigstellung der Schnitte

Schlichtschnitte verleihen dem Teil seine endgültige Genauigkeit und glatte Oberfläche. Das Werkzeug entfernt eine kleine Menge Material mit einem flachen Schnitt, einem langsameren Vorschub und einer höheren Spindeldrehzahl.

In dieser Phase messen die Bearbeiter das Werkstück, um zu bestätigen, dass es die erforderlichen Toleranzen einhält, und nehmen bei Bedarf Feineinstellungen vor. Ein ordnungsgemäßer Fertigschnitt verbessert sowohl das Aussehen als auch die Funktion des Teils.

Werkzeuge für das Geradeausdrehen

Die Wahl des richtigen Werkzeugs macht einen großen Unterschied beim Geraddrehen. Die Konstruktion, die Form und das Material des Werkzeugs beeinflussen die Genauigkeit, die Oberflächengüte und die Effizienz.

Arten von Schneidwerkzeugen und Einsätzen

Beim Geraddrehen werden in der Regel Einpunktschneidwerkzeuge mit austauschbaren Wendeplatten verwendet. Wendeschneidplatten gibt es in verschiedenen Formen - quadratisch, rund und diamantförmig - und jede Form hat einen bestimmten Zweck.

Runde Wendeschneidplatten eignen sich gut für schwere Schrupparbeiten, da sie die Schnittkräfte gleichmäßig verteilen. Diamantförmige Wendeplatten haben scharfe Kanten für feine Details und glatte Oberflächen. Einige Wendeschneidplatten haben Beschichtungen wie Titannitrid oder Aluminiumoxid, um dem Verschleiß zu widerstehen. Schnellwechseleinsätze sparen Zeit bei der Produktion und verringern die Ausfallzeiten.

Werkzeuggeometrie und ihr Einfluss auf das Schneiden

Die Werkzeuggeometrie umfasst den Spanwinkel, den Freiwinkel und den Schneidenradius. Der Spanwinkel beeinflusst, wie die Späne vom Werkzeug abfließen. Ein positiver Spanwinkel verringert die Schnittkräfte, kann aber die Schneide schwächen. Ein negativer Spanwinkel macht die Schneide stärker, erfordert aber mehr Kraft.

Der Freiwinkel verhindert, dass das Werkzeug am Werkstück reibt. Der Schneidenradius beeinflusst die Oberflächengüte und die Standzeit des Werkzeugs. Ein größerer Radius ergibt eine glattere Oberfläche, hält länger und erhöht die Schnittkräfte. Ein kleinerer Radius erleichtert scharfe Details, verschleißt aber schneller.

Auswahl des Werkzeugmaterials für verschiedene Anwendungen

Das Werkzeugmaterial hängt von der Härte des Werkstücks und der Schnittart ab. Schnellarbeitsstahl (HSS) ist billig und flexibel und eignet sich für niedrige bis mittlere Drehzahlen. Hartmetall ist härter und hält länger, daher ist es ideal für Hochgeschwindigkeitsdreharbeiten oder zähe Materialien. Keramische Werkzeuge eignen sich für sehr harte Legierungen und hohe Temperaturen, sind aber spröde.

Beschichtete Hartmetallwerkzeuge sind hitzebeständig und verschleißfest, was ihre Lebensdauer verlängert. Die Wahl des richtigen Werkzeugmaterials verbessert die Effizienz und Genauigkeit und hält die Kosten unter Kontrolle.

Schnittparameter

Die Schnittparameter sind die wichtigsten Faktoren für den Erfolg beim Geraddrehen. Sie entscheiden über Genauigkeit, Zykluszeit, Oberflächenqualität und Werkzeugverschleiß. Durch die richtige Einstellung der Parameter wird der Prozess schnell und präzise.

Geschwindigkeit, Vorschub und Schnitttiefe erklärt

Die Schnittgeschwindigkeit gibt an, wie schnell sich die Werkstückoberfläche gegen das Werkzeug bewegt. Sie wird in der Regel in Fuß pro Minute (SFM) gemessen. Ist die Geschwindigkeit zu hoch, kann das Werkzeug überhitzen und schnell verschleißen. Ist sie zu niedrig, verlangsamt sich der Prozess und wird weniger effizient.

Die Vorschubgeschwindigkeit gibt an, wie weit sich das Werkzeug in einer Umdrehung am Werkstück entlang bewegt. Bei einem hohen Vorschub wird das Material schneller abgetragen, aber die Oberfläche wird rauer. Die Schnitttiefe gibt an, wie viel Material in einem einzigen Durchgang abgetragen wird. Tiefere Schnitte sparen Zeit beim Schruppen, belasten aber sowohl das Werkzeug als auch die Maschine stärker.

Gleichgewicht zwischen Produktivität und Werkzeugstandzeit

Zerspanungsmechaniker müssen zwischen Produktionsgeschwindigkeit und Werkzeugstandzeit abwägen. Bei hohen Geschwindigkeiten und großen Vorschüben werden die Teile schneller gefertigt, aber die Werkzeuge verschleißen schneller. Die Verwendung konservativer Einstellungen hält die Werkzeuge länger scharf, verringert aber die Leistung.

Die richtige Wahl hängt von der jeweiligen Aufgabe ab. Beim Schruppen können schnellere Geschwindigkeiten und tiefere Schnitte verwendet werden, um Zeit zu sparen. Beim Schlichten sind leichtere Schnitte und langsamere Vorschübe erforderlich, um das Werkzeug zu schonen und genaue Abmessungen zu erreichen. Die genaue Beobachtung des Werkzeugverschleißes hilft, gleichmäßige Ergebnisse zu erzielen und plötzliche Maschinenstopps zu vermeiden.

Einfluss von Kühlmittel und Schmierung

Kühlmittel und Schmierung haben einen großen Einfluss auf das Drehergebnis. Kühlmittel senkt die Hitze an der Schnittstelle, schützt die Genauigkeit und verlängert die Lebensdauer des Werkzeugs. Die Schmierung verringert die Reibung, verbessert den Spanfluss und senkt die Schnittkräfte.

Die Art des Kühlmittels - ob wasserbasiert, ölbasiert oder synthetisch - hängt vom Material und dem Teil ab. Die korrekte Verwendung verbessert auch die Oberflächengüte und ermöglicht höhere Schnittgeschwindigkeiten. Ohne Kühlmittel überhitzen die Werkzeuge, die Teile verlieren an Qualität, und die Werkzeuge müssen häufiger gewechselt werden.

Gemeinsame Herausforderungen und Lösungen

Selbst bei sorgfältiger Einrichtung können beim Geraddrehen Probleme auftreten, die die Qualität und Effizienz beeinträchtigen. Das frühzeitige Erkennen dieser Probleme verhindert Fehler und Zeitverluste.

Werkzeugverschleiß und -bruch

Werkzeuge nutzen sich mit der Zeit ab und verursachen raue Oberflächen und Maßfehler. Ein Bruch kann die Produktion stoppen und sogar Teile beschädigen.

Um dies zu verhindern, sollten Sie die Werkzeugstandzeit genau überwachen. Passen Sie Schnittgeschwindigkeit, Vorschub und Schnitttiefe an, um die Belastung des Werkzeugs zu verringern. Die Verwendung beschichteter Wendeplatten oder härterer Werkzeugmaterialien verlängert ebenfalls die Standzeit. Eine ordnungsgemäße Montage und Ausrichtung der Werkzeuge verringert ungleichmäßigen Verschleiß. Das Ersetzen von Werkzeugen, bevor sie ausfallen, sorgt für eine reibungslose Produktion und gleichbleibende Qualität.

Ratter- und Vibrationskontrolle

Rütteln entsteht, wenn das Werkzeug oder das Werkstück vibriert und wellige Oberflächen hinterlässt. Dies kann sowohl das Werkzeug als auch das Werkstück beschädigen.

Vergewissern Sie sich, dass die starre Maschineneinrichtung und das Werkstück sicher eingespannt sind, um Ratterer zu minimieren. Reduzieren Sie die freitragenden Längen und passen Sie die Vorschübe oder Schnittgeschwindigkeiten an. Die Verwendung von Werkzeugen mit der richtigen Geometrie und einem größeren Nasenradius trägt zur Stabilisierung des Schnitts bei. Dämpfungsvorrichtungen oder das Auswuchten rotierender Teile sorgen ebenfalls für einen reibungslosen Betrieb.

Vermeidung von Werkstückverformungen

Dünne oder lange Teile können sich beim Drehen verbiegen oder durchbiegen, was zu ungenauen Abmessungen führt.

Verhindern Sie Verformungen durch Verwendung von Lünetten oder Reitstockstützen. Entfernen Sie das Material allmählich und bearbeiten Sie es in mehreren Durchgängen statt in einem großen Schnitt. Durch eine geeignete Befestigung und Einspannung werden die Kräfte gleichmäßig verteilt. Kühlmittel hilft bei der Temperaturkontrolle und vermeidet Verformungen. Eine sorgfältige Handhabung sorgt dafür, dass die Teile dem Design entsprechen.

Anwendungen des geraden Drehens

Geraddrehen wird in vielen Branchen eingesetzt, in denen es auf Präzision und Beständigkeit ankommt. Es formt zylindrische Teile schnell und genau und ist damit ein zentrales Fertigungsverfahren.

Automobilkomponenten

Viele Automobilteile werden durch Geraddrehen hergestellt. Dieses Verfahren wird zur Herstellung von Wellen, Achsen, Bolzen und Buchsen verwendet. Das Verfahren gewährleistet enge Toleranzen, glatte Oberflächen und gleichbleibende Durchmesser, was für Teile, die Belastungen, Rotation oder Reibung ausgesetzt sind, entscheidend ist.

Luft- und Raumfahrt-Präzisionsteile

Teile für die Luft- und Raumfahrt erfordern extreme Genauigkeit und glatte Oberflächen. Beim Geraddrehen werden Fahrwerksbolzen, Hydraulikstangen und Strukturwellen hergestellt. Das Präzisionsdrehen gewährleistet, dass die Teile perfekt passen, rauen Bedingungen standhalten und den strengen Normen der Luft- und Raumfahrt entsprechen.

Allgemeines Ingenieurwesen

Das Geraddrehen ist auch im allgemeinen Maschinenbau weit verbreitet. Maschinenkomponenten, Walzen, Spindeln und Befestigungselemente müssen oft präzise Durchmesser und glatte Oberflächen aufweisen. Schnelles Einrichten und gleichbleibende Ergebnisse kommen dem Prototyping und der Kleinserienfertigung zugute.

Schlussfolgerung

Das Geraddrehen ist ein wichtiges Bearbeitungsverfahren für die Herstellung präziser, zylindrischer Teile. Der Erfolg hängt von der sorgfältigen Vorbereitung des Werkstücks, der richtigen Einrichtung, den richtigen Schnittparametern und den richtigen Werkzeugen ab. Das Geraddrehen ist in der Automobil-, Luft- und Raumfahrtindustrie sowie im allgemeinen Maschinenbau weit verbreitet. Es eignet sich sowohl für Prototypen als auch für die Massenproduktion.

Sind Sie bereit, Ihre Produktion durch präzises Geradeausdrehen zu steigern? Kontaktieren Sie uns heute um Ihr Projekt zu besprechen und eine auf Ihre Bedürfnisse zugeschnittene Lösung zu finden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.