Jedes Produkt, für das Blechteile benötigt werden, ist auf Genauigkeit angewiesen. Wenn die Toleranzen unklar oder zu locker sind, passen die Teile nicht, was zu kostspieligen Fehlern und Verzögerungen führt. Engere Toleranzen bedeuten oft höhere Kosten, aber vage Erwartungen führen zu größeren Problemen. Wie können Sie ein Gleichgewicht zwischen Präzision und Zweckmäßigkeit herstellen? Hier kommen die präzisen Blechtoleranzen ins Spiel.

Toleranzen mögen einfach erscheinen, aber sie wirken sich auf fast jeden Schritt der Blechbearbeitung aus. Sehen wir uns genauer an, was sie sind und wie man sie anwendet.

Was sind Blechtoleranzen?

Blechtoleranzen beziehen sich auf die zulässigen Grenzen der Abweichung von der Größe, der Form oder der Position eines Teils. Sie legen fest, um wie viel ein Maß von der vorgesehenen Konstruktion abweichen darf. Toleranzen beziehen sich auf Abmessungen wie Länge, Breite, Lochgröße und Biegewinkel eines Teils. Sie helfen den Herstellern festzustellen, ob ein Teil den Spezifikationen entspricht oder neu angefertigt werden muss. Ohne genaue Toleranzen passen oder funktionieren Teile möglicherweise nicht gut.

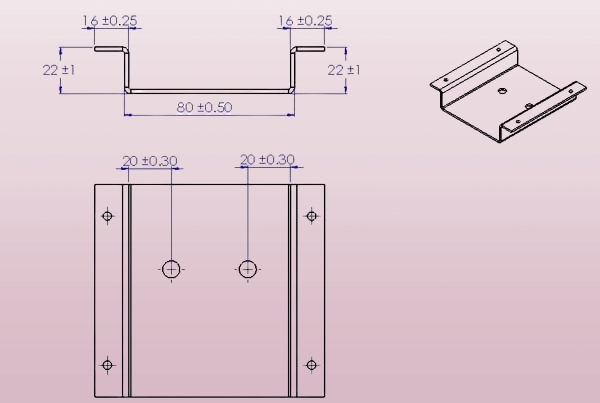

Toleranzen werden auf technischen Zeichnungen in der Regel durch "±"-Werte dargestellt. So kann ein Teil beispielsweise mit 50 mm ± 0,2 mm angegeben sein, was bedeutet, dass es zwischen 49,8 mm und 50,2 mm liegen kann. Diese Werte helfen den Herstellern, die Konsistenz ihrer Teile zu gewährleisten. Sie werden vor der Produktion festgelegt und dienen als Richtschnur für den Fertigungsprozess.

Warum Toleranzen in der Blechbearbeitung wichtig sind

Toleranzen wirken sich darauf aus, wie Teile hergestellt werden, zusammenpassen und im Laufe der Zeit funktionieren. Wenn Teile nicht den Toleranzvorgaben entsprechen, lassen sie sich möglicherweise nicht richtig zusammenbauen. Oder sie nutzen sich schneller ab. Schlimmer noch, sie könnten im Einsatz versagen.

Engere Toleranzen erfordern präzisere Geräte und eine sorgfältige Bearbeitung. Dies kostet in der Regel mehr Zeit und Geld. Andererseits können lose Toleranzen die Kosten senken, aber die Funktion des Endprodukts beeinträchtigen.

Die Festlegung der richtigen Toleranz ist ein Balanceakt. Ziel ist es, die Teile innerhalb akzeptabler Grenzen zu halten und gleichzeitig die Kosteneffizienz in der Produktion zu gewährleisten. Dies gilt insbesondere für die Großserienproduktion, wo schon ein kleiner Fehler zu einem erheblichen Verlust führen kann.

Wer legt die Normen für Toleranzen fest?

Die Toleranzen sind in der Regel durch Industrienormen vorgegeben. In den USA folgen viele Hersteller den ANSI- oder ASME-Normen. ASME Y14.5 ist beispielsweise eine gängige Norm für geometrische Bemaßung und Tolerierung (GD&T).

Bei der Blechbearbeitung beziehen sich viele auch auf ISO-Normen oder unternehmensinterne Richtlinien. Manchmal geben Kunden ihre Toleranzen auf der Grundlage der Funktion des Endprodukts vor.

Kernkonzepte der Tolerierung

Bevor man Toleranzen anwendet, muss man verstehen, was sie wirklich bedeuten. Diese grundlegenden Ideen bestimmen, wie Teile gemessen und im Produktionsprozess akzeptiert werden.

Nominale Abmessungen vs. tatsächliche Messungen

Ein Nennmaß ist die ideale Zielgröße, die auf der Zeichnung vermerkt ist. Es ist die Größe, die der Konstrukteur für das Teil wünscht.

Das tatsächliche Maß ist das, was das Teil am Ende ist, nachdem es hergestellt wurde. Es gibt immer eine gewisse Abweichung. Keine Maschine kann jedes Mal die exakte Zahl treffen. Hier kommen die Toleranzen ins Spiel.

Ein Beispiel: Die Nenngröße eines Lochs könnte 5,00 mm betragen. Nach der Bearbeitung kann es 5,02 mm messen. Wenn die Toleranz ±0,05 mm beträgt, ist die Bohrung akzeptabel, da sie in den Bereich von 4,95 mm bis 5,05 mm fällt.

Unilateral, Bilateralund Grenzwerttoleranzen

Es gibt verschiedene Möglichkeiten, Toleranzen darzustellen:

- Einseitige Toleranz erlaubt die Variation nur in einer Richtung. Zum Beispiel bedeutet 10,00 mm +0,10/-0,00, dass das Teil etwas größer, aber nicht kleiner sein darf.

- Bilaterale Toleranz erlaubt Abweichungen in beide Richtungen. 10,00 mm ±0,05 bedeutet zum Beispiel, dass sie zwischen 9,95 mm und 10,05 mm liegen kann.

- Toleranzgrenze gibt direkt die Ober- und Untergrenze an, z. B. 9,95 mm - 10,05 mm. Dies erleichtert die Überprüfung während der Inspektion.

Die Wahl des richtigen Typs hängt von der Funktion des Teils ab. Einige Funktionen müssen fest sitzen, während andere mehr Spielraum lassen.

Geometrische Dimensionierung und Tolerierung (GD&T) verstehen

GD&T ist ein System, das nicht nur die Größe, sondern auch Form, Ausrichtung und Position kontrolliert.

Es verwendet spezielle Symbole, um zu zeigen, wie stark ein Teil variieren kann, ohne die Leistung zu beeinträchtigen. Ein Loch muss beispielsweise rund, gerade und in einer bestimmten Zone zentriert sein.

Anstatt nur zu sagen: "Machen Sie dieses Loch 10 mm ±0,1", könnte GD&T sagen: "Dieses Loch muss innerhalb dieser runden Toleranzzone bleiben, auch wenn die Größe variiert."

GD&T ist nützlich, wenn Teile genau zusammenpassen müssen, wie bei Gehäusen oder beweglichen Baugruppen. Es kann die Inspektion erleichtern und sicherstellen, dass die Teile so funktionieren, wie sie sollen.

Arten von Blechtoleranzen

Toleranzen gehen über die reine Länge oder Breite hinaus. Unter BlechfertigungMit den verschiedenen Typen lassen sich Größe, Form und Materialverhalten steuern. Jeder Typ hat einen eindeutigen Einfluss auf die Leistung des Endprodukts.

Maßtoleranzen

Abmessungstoleranzen regeln die Grundgröße des Teils. Sie gelten für Maße wie Länge, Breite, Höhe, Lochdurchmesser und Schlitzbreite.

Eine flache Platte mit einer Nennbreite von 100 mm könnte beispielsweise eine Maßtoleranz von ±0,3 mm haben. Das heißt, jedes Teil zwischen 99,7 mm und 100,3 mm ist akzeptabel.

Diese Toleranzen sind Standard beim Biegen, Stanzen und Laserschneiden. Sie tragen dazu bei, dass die Teile ohne Probleme zusammengesetzt oder montiert werden können.

Geometrische Toleranzen

Geometrische Toleranzen kontrollieren die Form und Position von Merkmalen. Sie stellen sicher, dass ein Loch rund, eine Fläche eben oder eine Biegung im richtigen Winkel ist.

Die geometrischen Standardtoleranzen umfassen:

- Ebenheit

- Parallelität

- Rechtwinkligkeit

- Position

- Zirkularität

Eine Ebenheitstoleranz verhindert zum Beispiel, dass sich eine Oberfläche übermäßig verzieht. Eine Positionstoleranz stellt sicher, dass sich die Löcher an der richtigen Stelle befinden, damit die Befestigungselemente korrekt ausgerichtet werden können.

Diese Toleranzen sind von entscheidender Bedeutung, wenn sich Teile ausrichten oder zusammenschieben müssen, z. B. bei Gehäusen, Rahmen oder Scharnieren.

Materialtoleranzen

Bei den Materialtoleranzen geht es um die Dicke und Oberflächenqualität des Rohblechs.

Die Blechdicke kann innerhalb eines Blechs leicht variieren. Zum Beispiel kann ein 1,00 mm dickes Edelstahlblech je nach Werksnorm eine Toleranz von ±0,03 mm aufweisen.

Weitere materialbezogene Toleranzen sind:

- Oberflächenrauhigkeit

- Richtung der Körnung

- Dicke der Beschichtung

Die Kenntnis der Schwankungsbreite hilft bei der Konstruktion und Prüfung. Sie wirkt sich auch auf die Umformung und das Schweißen aus, wo eine gleichmäßige Dicke und Oberfläche entscheidend sind.

Standard-Toleranzbereiche nach Verfahren

Jedes Herstellungsverfahren hat seinen typischen Genauigkeitsbereich. Wenn Sie wissen, was jedes Verfahren erreichen kann, können Sie die richtigen Toleranzen festlegen, ohne zu viel zu konstruieren.

Toleranzen beim Laserschneiden

Laserschneiden bietet hohe Präzision. Er eignet sich gut für komplexe Formen und enge Schnitte.

Typische Toleranz: ±0,05 mm bis ±0,1 mm, je nach Materialstärke und Teilegröße.

Dünnere Platten ermöglichen eine genauere Kontrolle. Bei dickeren Materialien oder langen Schnitten kann es aufgrund von Hitze oder Strahlabweichungen zu größeren Abweichungen kommen. Die Kantenqualität ist in der Regel glatt, aber scharfe Ecken können sich bei dickeren Teilen leicht abrunden.

CNC-Stanztoleranzen

CNC-Stanzen ist eine schnelle und effiziente Methode zur Herstellung von Löchern und Ausschnitten. Die Toleranzen hängen vom Zustand des Werkzeugs und der Blechdicke ab.

Typische Toleranz: ±0,2 mm bis ±0,4 mm.

Es kann zu einer gewissen Kantenverformung oder Gratbildung kommen, insbesondere in der Nähe von Lochgruppen oder Kanten. Für saubere Löcher mit enger Größenkontrolle wird oft das Reiben oder Laserschneiden bevorzugt.

Biege- und Umformtoleranzen

Biegen erhöht die Komplexität. Metall dehnt sich und federt nach der Umformung zurück, was es schwieriger macht, genaue Winkel zu erzielen.

Typische Winkeltoleranz: ±1°

Typische Längentoleranz nach dem Biegen: ±0,25 mm bis ±0,8 mm

Materialtyp, Dicke, Biegeradius und Werkzeugausstattung beeinflussen das Ergebnis. Biegungen in der Nähe von Löchern oder Kanten erfordern besondere Aufmerksamkeit, um Verformungen zu vermeiden.

Toleranzen beim Schweißen und bei der Montage

Schweißen erzeugt Wärme, die dazu führen kann, dass sich die Teile verziehen oder ihre Abmessungen verändern. Selbst eine leichte Fehlausrichtung vor dem Schweißen kann zu einer schlechten Passung führen.

Typische Toleranz: ±0,5 mm bis ±2,0 mm, je nach Werkstückgröße und Schweißlänge.

Bei kritischen Merkmalen werden Vorrichtungen verwendet, um die Teile während des Schweißens in Position zu halten. Nach dem Schweißen kann ein Schleifen oder Richten erforderlich sein, um die Kontrolle zu verbessern.

Toleranzen bei der Oberflächenbearbeitung und Beschichtung

Veredelungsprozesse die Dicke erhöhen oder die Abmessungen geringfügig ändern. Dies muss berücksichtigt werden, wenn die Teile eng anliegen müssen.

Gemeinsame Ausrüstungen:

- Pulverbeschichtung: fügt 20-100 µm hinzu

- Eloxieren: fügt 5-50 µm hinzu

- Galvanik: fügt 10-30 µm hinzu

Die Toleranzen sollten Platz für die Deckschicht lassen. Ist dies nicht der Fall, passen die Teile nach der Beschichtung möglicherweise nicht mehr. Es ist üblich, kritische Oberflächen nach der Endbearbeitung zu bearbeiten oder sie während des Prozesses abzudecken.

Bewährte Praktiken für die Spezifikation von Toleranzen

Die Wahl der richtigen Toleranz hilft, Zeit und Kosten zu sparen und Fehler zu vermeiden. Diese Tipps tragen dazu bei, dass Ihre Entwürfe praktikabel und einfacher zu produzieren sind.

Vermeiden Sie Übertoleranz in Entwürfen

Enge Toleranzen treiben die Kosten in die Höhe. Sie erfordern langsamere Geschwindigkeiten, mehr Inspektionen und präzise Ausrüstung. Wenn ein Teil keine enge Kontrolle benötigt, sollten Sie es nicht hinzufügen.

Wenn beispielsweise ein Loch nur für den Luftstrom bestimmt ist, kann eine Toleranz von ±0,5 mm ausreichend sein. Wenn es jedoch mit einem Zylinderstift ausgerichtet wird, benötigen Sie möglicherweise eine Toleranz von ±0,05 mm.

Legen Sie enge Toleranzen nur dort fest, wo sie sich auf Passform, Funktion oder Sicherheit auswirken. Alles andere sollte lockerer sein, um die Produktion zu beschleunigen und die Kosten zu senken.

Frühzeitige Koordinierung mit den Verarbeitern

Sprechen Sie mit Ihrem Fertigungsteam, bevor Sie die Toleranzen festlegen. Sie können Ihnen sagen, was ihre Maschinen aushalten können und wo Sie nachgeben können.

Jeder Betrieb verfügt über unterschiedliche Maschinen, Einrichtungen und Fähigkeiten. Was für den einen Betrieb ein Kinderspiel ist, kann für einen anderen eine Herausforderung sein.

Frühzeitiger Input spart Zeit. Er vermeidet Umgestaltungen und hält die Produktion ohne Überraschungen in Gang.

Funktionstoleranz für kritische Merkmale verwenden

Konzentrieren Sie Ihre engsten Toleranzen auf die wichtigsten Merkmale.

Beispiele:

- Befestigungslöcher, die fluchten müssen

- Laschen, die in Schlitze gleiten

- Oberflächen, die eine Dichtung bilden

Dieser Ansatz wird als funktionale Tolerierung bezeichnet. Er sorgt dafür, dass das Teil richtig funktioniert, ohne dass weniger kritische Bereiche übermäßig kontrolliert werden.

Verwenden Sie engere Toleranzen für kosmetische oder nicht tragende Merkmale. So bleibt die Fertigung flexibel und kostengünstig.

Toleranzen klar in Zeichnungen dokumentieren

Verwenden Sie einheitliche Symbole und Formate. Platzieren Sie Toleranzen in der Nähe der Maße, für die sie gelten.

Vermeiden Sie vage Angaben wie "alle Maße ±0,1 mm", es sei denn, Sie brauchen das wirklich. Allgemeine Toleranzen können zu Verwirrung führen und die Kosten erhöhen.

Verwenden Sie für geometrische Toleranzen die richtigen GD&T-Symbole. Fügen Sie bei Bedarf Kontrollrahmen, Bezugspunkte und Zonen ein.

Präzise Zeichnungen helfen allen - Programmierern, Maschinisten und Prüfern - zu wissen, was erwartet wird. Dadurch werden Fehler reduziert und eine hohe Qualität aufrechterhalten.

Inspektion und Qualitätskontrolle

Die Inspektion stellt sicher, dass die Teile innerhalb der Spezifikationen bleiben und die Konsistenz von Charge zu Charge erhalten bleibt. Die richtigen Werkzeuge und Kontrollen helfen, Probleme frühzeitig zu erkennen und Abfall zu reduzieren.

Messwerkzeuge und -methoden

Mit einfachen Werkzeugen lassen sich Abmessungen schnell und genau überprüfen.

Zu den gängigen Instrumenten gehören:

- Messschieber für Außen- und Innenmaße

- Mikrometer für kleine und präzise Messungen

- Höhenmessgeräte und Winkelsuchgeräte für Ebenheit und Biegungen

Für schnellere Produktionskontrollen können Gut/Schlecht-Lehren oder kundenspezifische Vorrichtungen die Passform ohne komplizierte Einstellungen überprüfen. Diese Werkzeuge sind am effektivsten für Wiederholteile und schnelle Inspektionen.

Prüfungen mit Koordinatenmessgeräten (CMM)

Ein KMG wird für hochpräzise Inspektionen eingesetzt. Es misst die Abmessungen von Teilen in 3D mit einem Messtaster oder Laser.

KMGs sind ideal für die Überprüfung:

- Komplexe Merkmale

- Enge Toleranzen

- GD&T-Anforderungen wie Position oder Ebenheit

KMG-Daten helfen zu bestätigen, dass die Teile der Konstruktionsabsicht entsprechen. Außerdem werden Prüfberichte zur Rückverfolgbarkeit erstellt. Diese sind häufig in regulierten Branchen oder für hochwertige Teile erforderlich.

Prüfung des ersten Artikels (FAI)

FAI ist die detaillierte Prüfung des ersten Teils einer Charge. Sie bestätigt, dass alle Merkmale der Zeichnung entsprechen, bevor die Massenproduktion beginnt.

Ein FAI-Bericht umfasst:

- Tatsächliche Messungen der einzelnen Merkmale

- Materialzertifikate und Oberflächenkontrollen

- Jede Abweichung oder Anmerkung

FAI hilft, Fehler frühzeitig zu erkennen. Es gibt sowohl dem Kunden als auch dem Lieferanten Vertrauen, bevor die Produktion weiterläuft.

In-Prozess- vs. Endinspektion

Die prozessbegleitende Prüfung erfolgt während der Fertigung. Sie prüft die Merkmale bei wichtigen Schritten - nach dem Schneiden, Biegen oder Schweißen. So können Probleme erkannt werden, bevor sie sich auf das gesamte Teil auswirken.

Die Endkontrolle findet statt, nachdem alle Arbeiten abgeschlossen sind. Sie bestätigt, dass das fertige Teil alle Spezifikationen erfüllt und für den Versand bereit ist.

Beides ist nützlich. Kontrollen während des Prozesses verringern die Nacharbeit. Endkontrollen stellen sicher, dass das Produkt gut ist, bevor es das Werk verlässt. Eine Mischung aus beidem sorgt für hohe Qualität und geringe Fehlerquote.

Schlussfolgerung

Blechtoleranzen bestimmen den Unterschied zwischen dem Entwurf eines Teils und dem Endprodukt. Sie tragen dazu bei, die richtige Passform, Funktion und Qualität in jeder Phase der Fertigung zu gewährleisten. Faktoren wie Materialtyp, Prozess und Teilegeometrie beeinflussen, welche Toleranzen realistisch sind. Die Anwendung der richtigen Toleranz an der richtigen Stelle vermeidet kostspielige Nacharbeiten und Verzögerungen.

Sie benötigen Präzisionsblechteile nach Ihren Vorgaben? Kontakt zu unserem Team für ein schnelles Angebot und fachkundige Unterstützung. Wir sind bereit, Ihnen bei Ihrem nächsten Projekt zu helfen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.