Wenn Teile nicht passen oder in der Herstellung zu viel kosten, ist oft ein schlechtes Design die Ursache. Viele Ingenieure sind mit diesen Problemen konfrontiert, insbesondere bei frühen Prototypen. Angesichts knapper Zeitpläne und strenger Budgets ist es wichtig, häufige Probleme von Anfang an zu vermeiden. Ein gutes Design hilft, die Kosten zu senken, die Leistung der Teile zu verbessern und die Produktion zu vereinfachen.

Viele Menschen wissen, wie ein Teil aussehen soll, aber nicht, wie die Metallumformung es beeinflusst. Dieser Leitfaden klärt das auf und zeigt, wie man besser konstruieren kann.

Was ist Blechdesign?

Bei der Konstruktion von Blechen geht es um die Planung der Formgebung und des Zuschnitts von Metallteilen nach einfachen Regeln, die der Arbeit in der Fabrik entsprechen. Ziel ist es, Teile herzustellen, die sich leicht biegen, schneiden und montieren lassen, ohne Material zu verschwenden oder die Produktion zu verlangsamen. Ein gut entworfenes Teil passt gut, funktioniert gut und kontrolliert die Kosten.

Ein gutes Design erleichtert die Herstellung und den Zusammenbau von Teilen. Es reduziert auch den Abfall. Konstrukteure berücksichtigen z. B., wie sich Metall beim Biegen bewegt oder wie leicht sich eine Form schneiden lässt. Eine gute Planung bedeutet weniger Probleme und geringere Kosten.

Gestaltungsprinzipien und bewährte Praktiken

Kluge Konstruktionsentscheidungen helfen, Verzögerungen zu vermeiden und Kosten zu senken. Diese Grundsätze machen Teile einfacher zu produzieren, stärker und zuverlässiger.

Entwurf für Herstellbarkeit (DFM)

Fertigungsgerechtes Design bedeutet, dass sich die Teile mit den vorhandenen Maschinen leicht herstellen lassen: einfache Biegungen, Standardlochgrößen und einheitliche Merkmale sind hilfreich. Vermeiden Sie Tiefziehteile oder enge Ecken, die spezielle Werkzeuge erfordern. Verwenden Sie gleichmäßige Biegeradien. Platzieren Sie Features weit von den Kanten entfernt, um Verformungen beim Biegen zu vermeiden.

Vermeiden von häufigen Designfehlern

Scharfe Innenecken können beim Biegen reißen. Winzige Löcher in der Nähe von Biegungen können sich dehnen oder reißen. Zu viele Biegungen erhöhen die Kosten. Wenn die Biegungen zu dicht beieinander liegen, kann das Teil geschwächt werden. Außerdem erschweren unpassende Toleranzen den Zusammenbau. Diese Fehler verlangsamen die Produktion und erhöhen die Kosten.

Kosten und Effizienz im Auge behalten

Einfache Designs kosten weniger. Weniger Biegungen, Löcher und Schnitte bedeuten eine schnellere Produktion. Vermeiden Sie Merkmale, die kundenspezifische Werkzeuge erfordern. Standardmaterialien und -dicken verkürzen die Vorlaufzeiten. Wenn Sie flache Teile entwerfen, die sich gut auf einer Platte anordnen lassen, sparen Sie Material. Denken Sie auch an die Montage. Einfach auszurichtende Teile sparen Arbeit.

Konstruktionsparameter für Bleche

Wenn Sie sich mit den grundlegenden Blechparametern vertraut machen, wird Ihre Konstruktion praktisch und kosteneffizient. Diese Parameter steuern das Verhalten von Metall während BiegenDadurch wird sichergestellt, dass Ihr Teil präzise und fehlerfrei hergestellt wird.

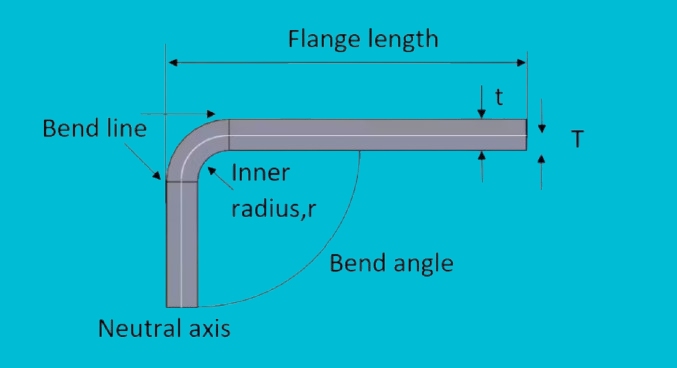

Biegeradius

Der Biegeradius ist die Kurve, die beim Biegen von Blechen entsteht. Er wird an der Innenseite der Biegung gemessen. Die Wahl des richtigen Biegeradius ist wichtig, da ein zu kleiner Radius das Metall belastet. Dies kann zu Rissen oder Brüchen führen.

Eine sichere Regel ist es, einen Biegeradius zu verwenden, der der Dicke des Metalls entspricht. Wenn Ihr Metall zum Beispiel 2 mm dick ist, sollte der Biegeradius mindestens 2 mm betragen.

Ein etwas größerer Radius erleichtert das Biegen des Metalls und hilft, Fehler zu vermeiden. Größere Radien belasten das Metall auch weniger, was seine Festigkeit und Haltbarkeit nach dem Umformen erhöht.

K-Faktor und Y-Faktor

Wenn sich Blech biegt, wird es außen gedehnt und innen zusammengedrückt. Die K-Faktor hilft Ihnen, dieses Verhalten vorherzusagen. Sie zeigt, wo sich die Länge des Metalls innerhalb der Dicke nicht ändert, was als neutrale Achse bezeichnet wird.

Übliche K-Faktoren liegen zwischen 0,3 und 0,5. Ein K-Faktor von 0,5 bedeutet, dass die neutrale Achse auf halbem Weg durch die Metalldicke liegt. Niedrigere K-Faktoren bedeuten, dass die neutrale Achse näher an der Innenseite der Biegung liegt.

Der Y-Faktor ist ähnlich, aber weniger verbreitet. Er hilft bei der direkten Berechnung der Biegezugabe. Beide Faktoren gewährleisten, dass sich Ihre flachen Metallausschnitte genau in ihre endgültige Form biegen lassen.

Biegezulage und Biegeabzug

Biegezugabe gibt Ihnen an, wie viel zusätzliche Länge Sie dem flachen Blech hinzufügen müssen, um die Biegung genau durchzuführen. Wenn sich Metall biegt, faltet es sich nicht nur, sondern dehnt sich auch leicht aus. Ohne Berücksichtigung der Biegezugabe wären Ihre fertigen Teile zu kurz.

Dagegen ist die deduktive Argumentation das gegenteilige Konzept. Es geht darum, wie viel Länge man aufgrund der Biegung von der gesamten flachen Länge abzieht.

Durch die korrekte Verwendung dieser Zahlen wird sichergestellt, dass Ihr endgültiges Teil nach dem Biegen genau Ihrem Entwurf entspricht. So werden Fehler, Metallverschwendung und unnötige Nacharbeit vermieden.

Abstände von Löchern und Schlitzen

Wenn Sie Löcher oder Schlitze zu nahe an Biegungen anbringen, kann sich Ihr Teil verformen oder geschwächt werden. Das Metall um eine Biegung dehnt und staucht sich. Diese Spannung wirkt sich auf nahegelegene Löcher aus, sodass sie sich verziehen oder oval werden.

Eine gute Regel ist, Löcher oder Schlitze mindestens zwei- bis dreimal so weit wie die Metalldicke von der Biegelinie entfernt anzubringen. Wenn Ihr Blech z. B. 1 mm dick ist, sollten die Löcher mindestens 2-3 mm von der Biegung entfernt sein.

Die Einhaltung dieser Richtlinie verhindert Verformungen und stellt sicher, dass die Teile bei der Montage korrekt ausgerichtet werden.

Mindestlänge des Flansches

A Flansch ist eine gebogene Kante zur Verstärkung von Teilen oder zur Bereitstellung von Befestigungspunkten. Wenn ein Flansch zu kurz ist, wird es schwierig, ihn genau zu biegen. Er kann sogar das Teil schwächen oder zu Ungenauigkeiten bei der Herstellung führen.

Eine sichere Mindestlänge des Flansches ist im Allgemeinen das Vierfache der Metalldicke und des Biegeradius. Wenn Ihr Metall beispielsweise 1 mm dick ist und der Biegeradius 2 mm beträgt, sollte der Flansch mindestens 6 mm lang sein (4 × 1 mm Dicke + 2 mm Radius).

Längere Flansche erleichtern das Biegen und verbessern die Festigkeit des Teils. Die Einhaltung dieser Mindestlängen hilft, Probleme bei der Produktion zu vermeiden.

Überlegungen zum Biegen

Wenn Sie wissen, wie sich das Biegen auf Bleche auswirkt, können Sie häufige Probleme bei der Herstellung vermeiden. So wird sichergestellt, dass Ihre Teile in der Praxis richtig passen und funktionieren.

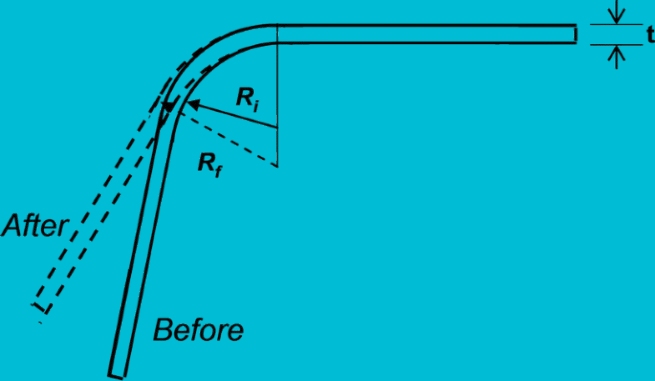

Rückfederung und Kompensationsmöglichkeiten

Rückfederung ist, wenn Metall versucht, nach dem Biegen in seine ursprüngliche Form zurückzukehren. Das ist bei fast allen Metallen der Fall. Nachdem Sie ein Blech gebogen haben, bleibt es nicht genau in dem Winkel, den Sie eingestellt haben - es federt leicht zurück.

Sie müssen das Metall etwas über den Zielwinkel hinaus "überbiegen", um dies auszugleichen. Wenn Sie z. B. eine 90-Grad-Biegung wünschen, können Sie das Metall zunächst auf 92 oder 93 Grad biegen. Wenn Sie den Druck aufheben, springt das Metall auf den gewünschten 90-Grad-Winkel zurück.

Das Ausmaß der Rückfederung hängt von der Metallart, der Dicke und dem Radius der Biegung ab. Bei dickeren Metallen und größeren Radien ist die Rückfederung tendenziell stärker ausgeprägt. Führen Sie immer Testbiegungen durch oder konsultieren Sie eine Biegetabelle, um genaue Rückfederungswerte für Ihr Material zu ermitteln.

Säumen, Rütteln und versetzte Biegungen

Falzen, Rütteln und versetzte Biegungen sind spezielle Techniken, die Blechteilen Festigkeit, Sicherheit oder besondere Formen verleihen.

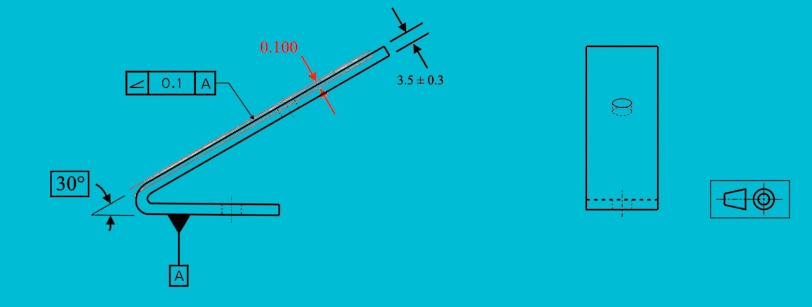

Säumen wird die Metallkante auf sich selbst zurückgefaltet. Dadurch werden die Kanten verstärkt und sicherer in der Handhabung, da scharfe Kanten entfernt werden. Ein typischer Saum besteht aus zwei Stufen: dem Biegen in einem Winkel von 30-45 Grad und dem anschließenden vollständigen Zurückfalten des Metalls.

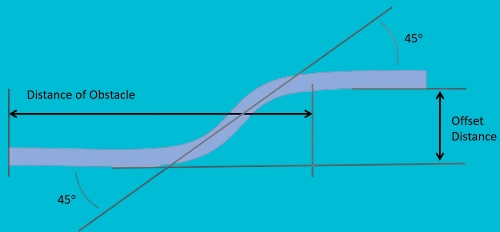

Beim Rütteln werden zwei entgegengesetzte Biegungen nahe beieinander erzeugt, die eine "Stufe" bilden. Es hilft, zwei Blechabschnitte ohne Überlappung bündig miteinander zu verbinden. Für das Ausrichten der Biegungen ist ein ausreichender Abstand zwischen den Biegungen erforderlich, um Verformungen zu vermeiden. Der Abstand sollte mindestens das Doppelte der Blechdicke betragen.

Bei versetzten Biegungen wird ein Teil des Blechs seitlich verschoben, wodurch parallele, aber verschobene Flächen entstehen. Diese Biegungen tragen dazu bei, dass die Teile genau zusammenpassen, z. B. bei Klammern oder Montageplatten. Lassen Sie zwischen den Biegungen genügend Abstand - mindestens die Metalldicke - um Verformungen zu vermeiden.

Schneide- und Stanzfunktionen

Richtiges Schneiden und Stanzen Merkmale sorgen für präzise Teile, eine einfachere Fertigung und eine bessere Leistung. Die sorgfältige Planung dieser Details verhindert kostspielige Probleme bei der Produktion und Montage.

Größe und Positionierung der Löcher

Die sorgfältige Auswahl der Lochgrößen und -positionen gewährleistet eine gute Qualität der Teile und eine einfache Montage. Vermeiden Sie beim Stanzen von Löchern, dass diese kleiner als die Metalldicke sind. Kleine Löcher erfordern spezielle Werkzeuge, die sich schnell abnutzen.

Auch die Abstände zwischen den Löchern sind wichtig. Halten Sie den Abstand zwischen den Löchern mindestens doppelt so groß wie die Metalldicke. Engere Löcher können sich beim Schneiden oder Biegen verformen oder dehnen.

Halten Sie außerdem Löcher von Kanten und Biegungen fern. Der Sicherheitsabstand beträgt in der Regel das Doppelte der Metalldicke plus den Radius einer nahen Biegung. Ein angemessener Abstand verhindert Risse, Verformungen und Schwachstellen.

Eckradien und Innenausschnitte

Scharfe Innenecken verursachen Spannungen und schwächen Metallteile. Sie führen oft zu Rissen oder Ausbrüchen, insbesondere beim Biegen. Berücksichtigen Sie bei Innenecken immer einen kleinen Radius.

Der empfohlene Eckenradius beträgt mindestens die Hälfte der Metalldicke. Größere Radien verteilen die Belastung gleichmäßig, erhöhen die Haltbarkeit und verhindern Rissbildung.

Vermeiden Sie bei internen Ausschnitten enge Schlitze oder komplexe Formen. Sie verlangsamen die Produktion und führen häufig zu Verformungen. Einfache, größere Ausschnitte mit abgerundeten Ecken tragen dazu bei, die Festigkeit und Genauigkeit der Teile zu erhalten.

Werkzeugzugang und Reliefs

Werkzeugzugang und Entlastungsschnitte erleichtern die Fertigung. Durch Entlastungsschnitte werden kleine Metallabschnitte in der Nähe von Biegungen entfernt, um den Werkzeugen Platz zum Arbeiten zu geben. Sie verringern die Spannung und helfen dem Metall, sich leicht und ohne Verformung zu biegen.

Platzieren Sie Entlastungsschnitte sorgfältig. Platzieren Sie sie an Ecken oder engen Biegungen, wo sich das Metall dehnen oder bündeln könnte. Normalerweise sind Entlastungsschnitte kleine Schlitze oder Löcher an Kreuzungen zwischen Biegungen.

Entlastungsschnitte verhindern, dass sich Ihre Teile verziehen oder Risse bekommen. Sie machen das Biegen außerdem schneller, glatter und präziser. Planen Sie immer einen angemessenen Werkzeugabstand ein, insbesondere bei der Konstruktion komplexer Formen.

Formgebende Merkmale

Bildung verbessert die Festigkeit, Funktionalität oder das Aussehen Ihrer Blechteile. Ein gutes Design dieser Merkmale vereinfacht die Herstellung und erhöht die Leistungsfähigkeit der Teile.

Senker und Senkbohrungen

Senkungen sind abgewinkelte Aussparungen um ein Loch herum. Sie lassen Schrauben mit flachem Kopf bündig mit der Oberfläche sitzen. Senkbohrungen schaffen eine Aussparung mit flachem Boden für Schrauben oder Bolzen, so dass deren Köpfe vollständig versenkt werden können.

Senkungen lassen sich schnell und einfach herstellen und sind ideal für dünne Bleche. Senkungen erfordern dickeres Material und eine sorgfältigere Bearbeitung.

Halten Sie bei der Planung von Senkungen einen Winkel von 82 oder 90 Grad ein, wie er bei Standardschrauben üblich ist. Vermeiden Sie sehr flache oder tiefe Senkungen, die den Sitz der Schrauben beeinträchtigen.

Achten Sie bei Senkbohrungen darauf, dass die Unterseite eben ist und das Loch tief genug für den Schraubenkopf ist. Vermeiden Sie dünne Materialien, die die für Senkungen erforderliche Tiefe nicht bewältigen können.

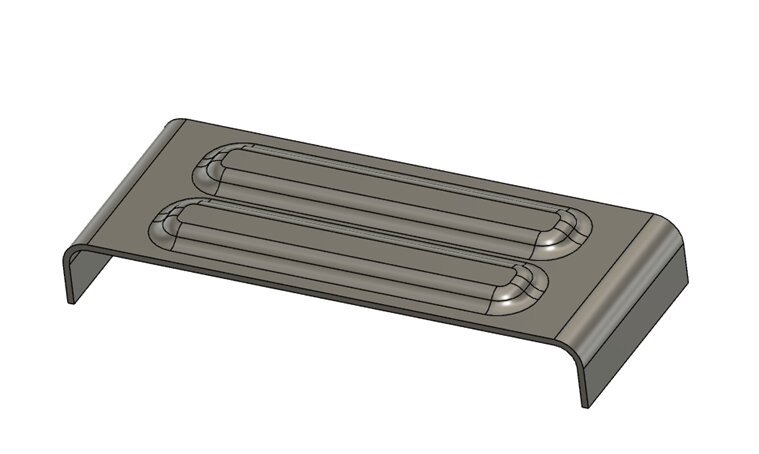

Lanzen und Brückenmerkmale

Lanzen sind Schnitte, durch die Metalllaschen teilweise abgetrennt werden, wodurch kleine erhabene oder abgewinkelte Abschnitte entstehen. Sie sichern Drähte oder dienen als Anschläge oder Führungen in Baugruppen.

Die Merkmale der Brücken sind ähnlich, aber es werden erhöhte Abschnitte mit zwei parallelen Schnitten geschaffen. Diese Brücken werden häufig als Stützpunkte oder zur Verlegung von Kabeln verwendet.

Bei der Konstruktion von Lanzen ist darauf zu achten, dass genügend Metall um die Schnitte herum vorhanden ist. Die Lasche sollte breit genug sein, um ein Verbiegen oder Brechen während des Gebrauchs zu verhindern. Vermeiden Sie außerdem, die Lanzen zu nahe an Kanten oder Biegungen zu platzieren, um das Risiko einer Verformung zu verringern.

Achten Sie bei Brückenelementen darauf, dass die Schnitte parallel verlaufen und abgerundete Kanten haben. Vermeiden Sie scharfe Ecken, die Spannungspunkte und mögliche Risse verursachen. Sorgen Sie für genügend Freiraum unter der Brücke, um Drähte oder Befestigungselemente leicht einführen zu können.

Toleranzen und Passform

Richtige Toleranzen gewährleisten, dass Ihre Teile gut passen und zuverlässig funktionieren. Klare, realistische Toleranzen helfen, kostspielige Anpassungen, Montageverzögerungen und spätere Qualitätsprobleme zu vermeiden.

Abmessungstoleranzen für das Laserschneiden

Laserschneiden ist genau, aber es gibt Grenzen. Typische Toleranzen für lasergeschnittene Blechteile reichen von ±0,005 Zoll (0,13 mm) bis ±0,010 Zoll (0,25 mm). Diese Toleranz hängt von der Metalldicke und der Schneidgeschwindigkeit ab.

Dünneres Metall erlaubt engere Toleranzen, während dickeres Material eine größere Varianz aufweisen kann. Schnelle Schnittgeschwindigkeiten führen zu raueren Kanten und geringerer Genauigkeit, während langsamere Schnittgeschwindigkeiten die Präzision verbessern, aber die Kosten erhöhen.

Lassen Sie bei der Konstruktion von Teilen um kritische Bereiche herum zusätzlichen Platz. Löcher und Schlitze sollten Spielraum für leichte Größenabweichungen enthalten. Eine gute Regel ist es, Löcher etwa 0,25 mm größer als die Bolzen- oder Schraubengröße zu machen.

Biegetoleranzen

Das Biegen von Metall führt zu mehr Variabilität. Typische Biegewinkeltoleranzen sind ±1 bis ±2 Grad. Das Biegen von dickerem Metall oder die Verwendung größerer Biegevorrichtungen kann diese Toleranz leicht erhöhen.

Um diese Toleranzen auszugleichen, vermeiden Sie Konstruktionen, die exakte Biegungen erfordern - planen Sie kleinere Anpassungen ein. Sehen Sie Schlitze oder Langlöcher vor, um die Teile bei der Montage auszurichten.

Begrenzen Sie auch die Anzahl der Biegungen, wenn möglich. Jede zusätzliche Biegung erhöht die Unsicherheit und damit das Risiko kumulativer Fehler.

Ebenheit und Winkligkeit

Die Ebenheit misst, wie stark die Oberfläche des Metalls von der perfekten Ebenheit abweicht. Bei lasergeschnittenen Blechen liegen die Ebenheitstoleranzen in der Regel bei 0,01 Zoll pro Fuß (0,25 mm pro 300 mm). Dünnere Bleche verziehen sich beim Schneiden leichter, was die Ebenheitsprobleme verstärkt.

Die Winkligkeit beschreibt, wie genau die Kanten in korrekten Winkeln aufeinandertreffen. Die Standard-Winkeltoleranz beträgt in der Regel ±1 Grad. Engere Winkelungstoleranzen erfordern eine sorgfältige Einrichtung, präzise Maschinen und langsamere Produktionsgeschwindigkeiten.

Kosteneffiziente Designstrategien

Effizientes Design hilft, Geld zu sparen und die Produktion zu verbessern. Ein einfaches, praktisches und leicht zu produzierendes Design senkt die Kosten erheblich.

Reduzierung der Teileanzahl

Eine der besten Möglichkeiten, die Kosten zu senken, besteht darin, weniger Teile in Ihre Konstruktion einzubauen. Jedes zusätzliche Teil erfordert mehr Schneiden, Biegen, Montage und Prüfung. Weniger Teile vereinfachen den gesamten Produktionsprozess.

Kombinieren Sie mehrere einfache Teile zu einem komplexeren Teil, um die Anzahl der Teile zu verringern. Entwerfen Sie sie zum Beispiel als ein einziges gebogenes Teil, anstatt zwei Halterungen zusammenzuschweißen.

Eine geringere Anzahl von Teilen macht auch die Lagerhaltung einfacher. Weniger Teile bedeuten weniger Papierkram, weniger Lagerkosten und schnellere Montagezeiten. Suchen Sie immer nach Möglichkeiten, Teile zusammenzulegen oder unnötige Komponenten zu eliminieren.

Entwurf von Mehrzweckkomponenten

Mehrzweckkomponenten sind Teile, die für mehr als einen Zweck konzipiert sind. Ein einziges Teil, das mehrere Funktionen erfüllt, vereinfacht die Herstellung und senkt die Gesamtkosten.

Zum Beispiel, ein Blechschelle können Schlitze oder geprägte Merkmale enthalten, die andere Komponenten während der Montage ausrichten. Dadurch werden zusätzliche Ausrichtteile oder Hardware überflüssig.

Denken Sie kreativ darüber nach, wie Ihre Teile mehr als eine Funktion erfüllen können. Sorgfältig platzierte Biegungen, Schlitze oder Merkmale ermöglichen es Ihnen, Aufgaben zu kombinieren und Ihre Teile vielseitiger zu gestalten.

Minimierung des Materialabfalls

Die Reduzierung des Materialabfalls senkt direkt Ihre Produktionskosten. Effiziente Entwürfe lassen sich gut auf Blechen verschachteln, wobei die kleinstmögliche Menge an Material verwendet wird.

Entwerfen Sie Teile, die beim Schneiden aus einer Platte sauber zusammenpassen, um den Abfall zu minimieren. Quadratische oder rechteckige Formen schmiegen sich eng aneinander und erzeugen weniger Abfall. Komplexe Formen oder schmale Schnitte erzeugen oft mehr Abfall.

Achten Sie außerdem auf eine einheitliche Dicke in Ihren Entwürfen. Unterschiedliche Blechdicken erfordern mehrfaches Einrichten und verschwenden Material. Durch die Standardisierung der Metalldicke können Sie Bleche effektiver nutzen.

Schlussfolgerung

Eine gute Blechkonstruktion kombiniert klares Denken, durchdachte Planung und Wissen darüber, wie sich Metall beim Schneiden, Biegen und Formen verhält. Die Verwendung der richtigen Biegeradien, Toleranzen, Lochabstände und Verbindungsmethoden hilft Ihnen, Produktionsprobleme zu vermeiden und Ihre Kosten unter Kontrolle zu halten.

Sie suchen einen Lieferanten, der diese Konstruktionsregeln versteht und qualitativ hochwertige Blechteile pünktlich liefert? Kontaktieren Sie uns heute, um fachkundige Unterstützung für Ihr nächstes Projekt zu erhalten. Lassen Sie uns Ihr Design zum Leben erwecken - schnell, präzise und kostengünstig.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.