Wenn Konstrukteure einen zu engen Biegeradius festlegen, kann das Metall reißen oder sich verdrehen. Dies führt dazu, dass Teile ausfallen und die Produktion gestoppt wird. Ein klarer Leitfaden für Biegeradien kann diese Risiken verringern. Er zeigt Ihnen, wie Sie den richtigen Radius für jedes Metall, jede Dicke und jede Werkzeugkonfiguration wählen.

Die Richtlinien für den Biegeradius von Blechen enthalten Regeln für den kleinsten Radius, mit dem Sie Bleche sicher biegen können, ohne sie zu beschädigen. Die Richtlinien variieren je nach Materialart und -stärke und helfen Ihnen, Risse und Verformungen zu vermeiden. Die Kenntnis dieser Richtlinien gewährleistet präzise, starke und zuverlässige Metallteile.

Anschließend werden wir uns detaillierte Tabellen und reale Beispiele ansehen. Sie erhalten klare Schritte, um Fehler zu vermeiden und Nacharbeit zu reduzieren. Bleiben Sie dran, um praktische und wertvolle Tipps zu erhalten.

Was ist der Biegeradius in Herstellung von Blechen?

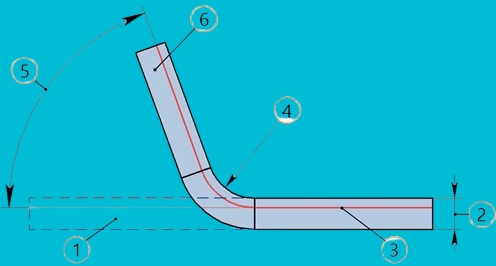

Der Biegeradius ist der Abstand zwischen dem Mittelpunkt einer Biegung und der Innenfläche des Metalls. Er misst, wie eng oder weit die Biegung ist. Ein kleiner Radius ergibt eine schärfere Biegung. Ein großer Radius macht eine glattere Biegung. Dieser Wert bezieht sich auf die Innenseite der Biegung, nicht auf die Außenkante.

Bei Blechen ist der Biegeradius in der Regel gleich der Dicke des Metalls. Dies kann sich jedoch je nach Material und Anwendung ändern.

Um Risse und Verformungen beim Biegen zu vermeiden, ist es wichtig, den Mindestbiegeradius einzuhalten. Dies ist der kleinste Innenradius, den Sie auf ein Material anwenden können, ohne es zu beschädigen. Material, Dicke und Biegewinkel wirken sich alle auf diesen Grenzwert aus. Härtere oder dickere Metalle benötigen größere Radien, um intakt zu bleiben.

Wie berechnet man den minimalen Biegeradius?

Die Verwendung des richtigen Biegeradius hilft, Risse, Spannungsspuren und Teileversagen zu vermeiden. Ein schneller Weg, dies herauszufinden, ist die Befolgung einiger Faustregeln auf der Grundlage von Materialart und -stärke.

Die Formel verstehen

Der Mindestbiegeradius hängt davon ab, wie dick das Metall ist und welche Art von Metall Sie biegen. Eine einfache Regel lautet:

Mindestbiegeradius = Dicke (T) × Materialfaktor

Jedes Material hat einen anderen Faktor. Weiche Metalle brauchen kleinere Biegeradien. Härtere Metalle brauchen größere Radien. So können Sie schnell und einfach Probleme beim Biegen vermeiden.

Zu berücksichtigende Schlüsselvariablen

Drei Dinge verändern den Biegeradius, den Sie verwenden sollten:

- Dicke (T): Dickere Bleche brauchen mehr Platz zum Biegen.

- Materialtyp: Weichere Materialien wie Aluminium lassen sich enger biegen. Härtere Materialien, wie Edelstahl, brauchen mehr Platz.

- Biegewinkel: Schärfere Winkel benötigen in der Regel einen größeren Radius, um rissfrei zu bleiben.

Je dicker und härter das Blech ist, desto größer muss der Biegeradius sein.

Verwendung von Diagrammen für den Mindestbiegeradius

Um Zeit zu sparen, verwenden viele Ingenieure und Bediener von Abkantpressen Biegeradientabellen. Diese Tabellen zeigen die empfohlenen Radien auf der Grundlage von Material und Dicke.

Hier ist eine vereinfachte Referenztabelle:

| Werkstoff | T = 1-6 mm | T = 6-12 mm | T = 12-25 mm |

|---|---|---|---|

| Aluminium | 1 × T | 1.5 × T | 2-3 × T |

| Stahl | 0.8 × T | 1.2 × T | 1.5-2.5 × T |

| Rostfreier Stahl | 2 × T | 2.5 × T | 3-4 × T |

Diese Werte helfen Ihnen, Metall sicher zu biegen. Ermitteln Sie einfach Ihr Material und die Dicke und multiplizieren Sie dann, um den richtigen Innenradius zu erhalten.

Rechner für den minimalen Biegeradius

Auswirkungen auf Werkzeuge und Ausrüstung

Die Werkzeuge spielen eine direkte Rolle für den endgültigen Biegeradius. Die Wahl der Matrize und des Stempels wirkt sich darauf aus, wie das Metall geformt wird und wie genau die Biegung sein wird.

Wie beeinflusst die V-Matrizenöffnung den Biegeradius?

Die Größe der V-Matrizenöffnung bestimmt, wie sich das Material biegt. Eine größere V-Matrizenöffnung erzeugt einen größeren Innenradius. Eine kleinere Öffnung ergibt eine engere Biegung.

Als allgemeine Regel gilt:

V-Matrizenöffnung = 8 × Materialdicke (für das Biegen in der Luft)

Wenn das V zu klein ist, kann das Material reißen. Wenn es zu groß ist, kann die Biegung an Schärfe verlieren und Rückfederung verursachen.

Die Rolle des Radius der Stempelspitze bei der endgültigen Biegung

Der Radius der Stempelspitze hilft, die Innenseite der Biegung zu formen. Eine kleine Stempelspitze ergibt eine schärfere Biegung. Eine größere Stempelspitze erzeugt eine sanftere Biegung.

Für saubere Ergebnisse:

- Passen Sie den Stempelradius an den gewünschten Innenbiegeradius an.

- Für weichere Materialien sind kleinere Stanzspitzen besser geeignet.

- Bei härteren Materialien sollten Sie eine größere Spitze verwenden, um Risse zu vermeiden.

Air Bending vs. Bottoming vs. Coining: Auswirkungen auf den Radius

Unterschiedliche Umformverfahren beeinflussen die Ergebnisse des Biegeradius.

- Air Bending: Der Stempel drückt nicht bis zum Anschlag in die Matrize. Der Radius hängt von der Größe der V-Matrize ab, nicht vom Stempel. Bietet Flexibilität, aber weniger Präzision.

- Bodenbildung: Der Stempel berührt fast den Matrizenboden. Der Biegeradius liegt näher an der Stempelspitze. Gleichmäßiger als beim Luftbiegen.

- Prägung: Der Stempel drückt das Metall vollständig in die Matrize. Der Radius ist gleich der Stempelspitze. Ergibt den genauesten, kleinsten Biegeradius.

Biegeradius in der Designpraxis

Gutes Design beginnt mit praktischen Biegeregeln. Die Verwendung des richtigen Biegeradius macht die Teile einfacher zu produzieren, stärker und konsistenter.

Häufige Fehler bei der Konstruktion mit falschem Biegeradius

Konstruktionsfehler entstehen häufig durch die Verwendung von zu kleinen oder für das Material ungeeigneten Biegeradien. Dies führt zu Problemen wie:

- Risse von zu engen Biegungen

- Deformierte Kanten oder Falten

- Falsch ausgerichtete Löcher oder Merkmale bei der Kurve

- Erhöhte zurückspringen die die endgültige Form verändert

Ein weiterer häufiger Fehler ist die Nichtberücksichtigung einer Biegeerleichterung oder des Raums, in dem sich das Material dehnen kann. Dies kann zum Reißen oder Ausbeulen führen.

Tipps für die Konstruktion funktioneller und herstellbarer Blechteile

Um Probleme zu vermeiden, sollten Sie diese bewährten Verfahren befolgen:

- Stellen Sie den Biegeradius auf mindestens 1 × Materialstärke ein (oder beachten Sie die materialspezifische Tabelle).

- Halten Sie Löcher, Schlitze und Ausschnitte von der Biegelinie fern (mindestens 2 × Dicke).

- Verwenden Sie konsistente Biegerichtungen, um eine Neuausrichtung während der Umformung zu vermeiden.

- Fügen Sie beim Biegen von Flanschen an den Ecken Biegeaussparungen ein, um ein Ausreißen zu verhindern.

- Berücksichtigen Sie bei Metallen wie Aluminium oder rostfreiem Stahl die Faserrichtung. Das Biegen quer zur Faser verringert die Rissbildung.

Einfache Änderungen im Design können die Herstellung von Teilen erleichtern und verbilligen.

Industrienormen und Toleranzen für Biegeradien

Normen helfen, Qualität und Kompatibilität zu gewährleisten. Die meisten Geschäfte folgen den Werten von:

- DIN 6935 oder ISO 2768 für allgemeine Toleranzen

- ANSI Y14.5 für GD&T auf Zeichnungen

- Datenblätter von Materiallieferanten für Mindestradiusrichtlinien

Die typische Toleranz für Biegeradien beträgt bei Präzisionsteilen etwa ±0,25 mm. Bei größeren Teilen oder dickeren Materialien können die Toleranzen geringer sein. Erkundigen Sie sich immer beim Hersteller, bevor Sie die Zeichnung fertigstellen.

Häufige Fehler beim Biegeradius und wie man sie behebt

Kleine Biegefehler können zu großen Problemen bei den fertigen Teilen führen. Viele Probleme entstehen, weil der Biegeradius nicht korrekt gehandhabt wurde. Hier erfahren Sie, wie Sie die häufigsten Fehler vermeiden können.

Rückfederungskompensation ignorieren

Rückfederung tritt auf, wenn das Metall versucht, nach dem Biegen in seine ursprüngliche Form zurückzukehren. Wenn Sie das nicht einplanen, können Winkel und Radius falsch sein.

Reparieren: Passen Sie den Biegewinkel in der Konstruktion an, um die Rückfederung zu berücksichtigen. Verwenden Sie Materialdaten oder Testbiegungen, um den richtigen Ausgleich zu finden. Bei härteren Metallen wie Edelstahl ist eine größere Anpassung erforderlich als bei weicheren Metallen wie Aluminium.

Überschätzung der Duktilität von Materialien

Manche Entwürfe treiben die Materialien zu weit, in der Annahme, dass sie sich problemlos biegen lassen. Nicht alle Metalle sind jedoch für enge Biegungen geeignet.

Reparieren: Prüfen Sie die Biegeradius-Tabelle, bevor Sie die Biegung festlegen. Wenn die Konstruktion eine enge Ecke erfordert, wechseln Sie zu einem dehnbareren Material oder vergrößern Sie den Radius. Erzwingen Sie niemals eine enge Biegung bei hartem oder dickem Material.

Nichtberücksichtigung von Toleranzstapeln bei mehrfach gebogenen Teilen

Wenn ein Teil viele Biegungen hat, summieren sich kleine Fehler. Dies wird als Toleranzüberlagerung. Wenn dies nicht geplant ist, kann das endgültige Teil nicht passen oder nicht ausgerichtet werden.

Reparieren: Fügen Sie bei mehrfach gebogenen Teilen für jede Biegung eine zusätzliche Toleranz hinzu. Arbeiten Sie eng mit dem Hersteller zusammen, um klare Toleranzen zu definieren. Vermeiden Sie es, Löcher zu nahe an Biegungen zu platzieren, wo sich das Metall verschieben kann.

Unpassende Werkzeugauswahl

Die Verwendung einer falschen Stempel- oder Matrizengröße führt zu einer schlechten Biegequalität. Dies kann zu großen Radien, Werkzeugmarken oder sogar Rissen führen.

Reparieren: Stimmen Sie den Radius der Stempelspitze und die Öffnung der Matrize auf das Material und den gewünschten Biegeradius ab. Vergewissern Sie sich, dass das Werkzeug sowohl für die Metallart als auch für die Metallstärke geeignet ist. Überprüfen Sie die Einrichtung, bevor Sie Teile in großen Mengen biegen.

Schlussfolgerung

Richtlinien für den Biegeradius von Blechen helfen, genaue, starke und saubere Biegungen zu gewährleisten. Der richtige Biegeradius hängt vom Material, der Dicke, dem Werkzeug und der Biegemethode ab. Die Verwendung der richtigen Werte verhindert Rissbildung, Verformung und Nacharbeit. Konstrukteure und Ingenieure sollten immer die Biegeradius-Tabellen prüfen, gute Konstruktionsverfahren anwenden und passende Werkzeuge wählen, um die besten Ergebnisse zu erzielen.

Benötigen Sie Hilfe beim Biegen oder bei der kundenspezifischen Blechbearbeitung? Kontaktieren Sie uns heute für fachkundige Unterstützung und schnellen, zuverlässigen Service.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.