In der heutigen schnelllebigen Produktionsumgebung ist die Zeit oft ein Schlüsselfaktor für die Markteinführung von Produkten. Rapid Tooling kann die Produktionszeit erheblich verkürzen, aber wie funktioniert es, und was sind seine Vor- und Nachteile? Lassen Sie uns dieses Konzept untersuchen und herausfinden, ob es die richtige Wahl für Ihr nächstes Projekt ist.

Diese Methode gewinnt branchenübergreifend an Zugkraft, da sie Unternehmen hilft, ihre Produkte schnell auf den Markt zu bringen. Schauen wir uns beide Seiten genauer an, damit Sie entscheiden können, ob diese Methode für Ihre Bedürfnisse geeignet ist.

Was ist Rapid Tooling?

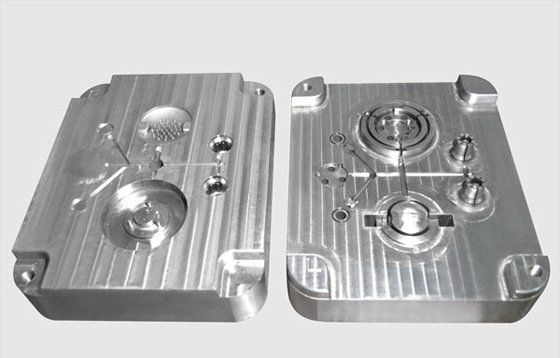

Rapid Tooling ist die schnelle Herstellung von Formen, Gesenken oder Werkzeugen für die Fertigung. Dabei kommen moderne Methoden wie 3D-Druck, CNC-Bearbeitung oder additive Fertigung zum Einsatz.

Die Fertigstellung herkömmlicher Werkzeuge kann Wochen oder sogar Monate dauern. Im Gegensatz dazu beschleunigt das Rapid Tooling diesen Prozess und ermöglicht eine wesentlich schnellere Produktion. Dies ist besonders hilfreich, wenn schnelle Änderungen oder Anpassungen erforderlich sind, wie z. B. bei der Entwicklung von Prototypen oder kleinen Produktionsläufen.

Arten von Rapid Tooling

Beim Rapid Tooling gibt es zwei Haupttypen: direkte und indirekte Verfahren. Wenn Sie die Unterschiede kennen, können Sie die richtige Methode für Ihre Bedürfnisse wählen.

Direktes Rapid Tooling

Beim Direct Rapid Tooling wird die Form oder das Werkzeug direkt aus einem 3D-Entwurf mit Hilfe von 3D-Druck- oder CNC-Bearbeitungsverfahren hergestellt. Bei diesem Verfahren wird das endgültige Werkzeug ohne zusätzliche Schritte oder Sekundärwerkzeuge hergestellt. Dieser Ansatz ist schneller und kostengünstiger für die Herstellung von Formen oder Werkzeugen für die Produktion.

Vorteile:

- Schnellere Produktion: Das direkte Rapid Tooling beschleunigt den Prozess, da zusätzliche Schritte übersprungen werden.

- Leichtere Anpassung: Es ist einfacher, das Werkzeugdesign auf der Grundlage von Tests oder Rückmeldungen zu ändern.

- Kostengünstig für kleine Auflagen: Diese Methode eignet sich hervorragend für kleine Produktionsmengen und vermeidet die hohen Kosten der traditionellen Werkzeugherstellung.

Nachteile:

- Begrenzte Materialien: Für das direkte Rapid Tooling stehen in der Regel weniger Materialien zur Verfügung als für die traditionellen Verfahren.

- Bedenken hinsichtlich der Dauerhaftigkeit: Werkzeuge, die im direkten Schnellverfahren hergestellt werden, sind möglicherweise nicht stabil und langlebig genug für die Massenproduktion.

Indirektes Rapid Tooling

Beim indirekten Rapid Tooling wird mit Hilfe von Rapid Prototyping ein Urmodell oder Muster erstellt. Dieses Modell wird dann zur Herstellung der endgültigen Form oder des Werkzeugs verwendet, häufig durch Gießen oder Formen. Ein 3D-gedruckter Prototyp kann zum Beispiel zur Herstellung einer Form aus Materialien wie Silikon oder durch Sandguss verwendet werden.

Vorteile:

- Bessere Haltbarkeit: Die endgültige Form, die mit traditionellen Methoden wie dem Gussverfahren hergestellt wird, ist in der Regel stabiler und kann eine höhere Produktion bewältigen.

- Mehr Auswahl an Materialien: Diese Methode bietet eine breitere Palette von Materialien für das endgültige Werkzeug.

Nachteile:

- Weitere Schritte: Dieses Verfahren umfasst zusätzliche Schritte, wie die Herstellung der Form aus dem Prototyp, was den Zeitplan insgesamt verlangsamen kann.

- Höhere Kosten: Indirektes Rapid Tooling kann aufgrund der zusätzlichen Materialien und Arbeitsschritte teurer sein.

Wie funktioniert Rapid Tooling?

Rapid Tooling ist ein schneller und flexibler Prozess. Hier sehen Sie Schritt für Schritt, wie das Verfahren funktioniert.

Schritt-für-Schritt-Prozess des Rapid Tooling

- Entwurf und CAD-Modellierung: Der erste Schritt ist die Erstellung eines digitalen Entwurfs. Ingenieure verwenden CAD-Software, um das Teil oder Werkzeug zu modellieren.

- Auswahl des Materials: Beim direkten Rapid Tooling reichen die Materialien je nach Verfahren von Kunststoffen bis zu Metallen. Beim indirekten Rapid Tooling kann das Urmodell aus Harz oder Wachs hergestellt werden, das sich für den Formenbau eignet.

- Herstellung von Werkzeugen: Beim direkten Rapid Tooling wird das Werkzeug durch 3D-Druck, CNC-Bearbeitung oder Lasersintern hergestellt. Beim indirekten Rapid Tooling wird der Prototyp durch Methoden wie Silikon oder Sandguss in eine Form gebracht.

- Nachbearbeitung: Nach der Herstellung durchläuft das Werkzeug häufig eine Nachbearbeitungsphase. Dazu kann das Entfernen von 3D-Druckstützen gehören, Polierflächenoder das Hinzufügen von Beschichtungen zur Verbesserung der Haltbarkeit.

Materialien für das Rapid Tooling

Die Materialauswahl spielt beim Rapid Tooling eine wichtige Rolle. Je nachdem, ob ein direktes oder indirektes Werkzeug verwendet wird und welche Anforderungen das fertige Teil erfüllen muss, werden unterschiedliche Materialien verwendet.

- Kunststoffe: Materialien wie ABS, PLA und Nylon werden häufig in direkten Rapid-Tooling-Verfahren verwendet. Diese Materialien sind erschwinglich und leicht zu verarbeiten, weshalb sie sich hervorragend für Prototyping und kleine Produktionsmengen.

- Metalle: Metalle wie Aluminium, Stahl oder Titan werden beim Rapid Tooling für stärkere und haltbarere Werkzeuge verwendet. Sie werden häufig bei der CNC-Bearbeitung oder dem 3D-Druck von Metallen verwendet, wenn die Werkzeuge höheren Belastungen ausgesetzt sind oder für lange Produktionsläufe verwendet werden.

- Verbundwerkstoffe: Kohlefaser- und Glasfaserverbundwerkstoffe werden verwendet, wenn Werkzeuge leicht, aber stabil sein müssen. Diese Materialien eignen sich hervorragend für Werkzeuge oder Formen, die nur mäßig beansprucht werden.

- Wachs und Harz: Beim indirekten Rapid Tooling wird häufig Wachs oder Harz zur Herstellung des Urmodells verwendet. Diese Materialien eignen sich perfekt für die schnelle Erstellung detaillierter Formen, die dann zum Gießen von Gussformen verwendet werden.

Technologie hinter Rapid Tooling

Das Rapid Tooling stützt sich auf mehrere fortschrittliche Technologien. Jede dient einem anderen Zweck und hilft den Herstellern, Werkzeuge und Formen schneller als mit herkömmlichen Methoden herzustellen.

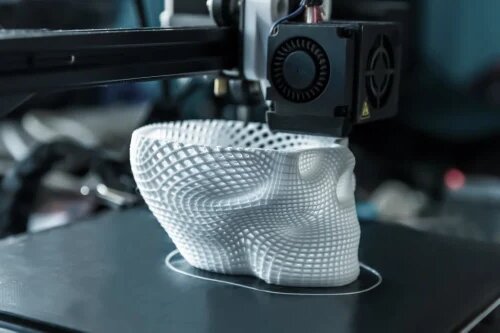

3d Drucken

3d Drucken ist eine der wichtigsten Technologien für das direkte Rapid Tooling. Dabei werden Materialschichten aufgebaut, um detaillierte Werkzeuge und Formen direkt aus einem digitalen Entwurf zu erstellen. Diese Methode ist sehr flexibel und ermöglicht die Herstellung komplexer Formen, die mit herkömmlichen Techniken nur schwer zu erreichen sind.

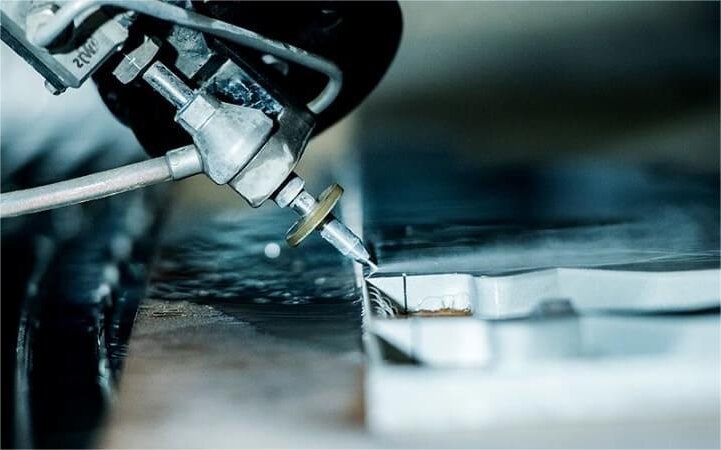

CNC-Bearbeitung

CNC-Bearbeitung verwendet Computersoftware zur Steuerung von Maschinen, die Materialien in die gewünschte Form bringen. CNC-Maschinen sind sehr genau und können Formen oder Teile aus Metallen, Kunststoffen und Verbundwerkstoffen herstellen.

Besetzung

Indirektes Rapid Tooling, Gießen Methoden wie Sandguss oder Silikonabformung werden zur Herstellung von Formen aus schnellen Prototypen verwendet. Sobald ein Mastermodell mit Hilfe des 3D-Drucks oder anderer schneller Verfahren erstellt wurde, kann es zur Herstellung von Formen für größere Produktionsserien verwendet werden.

Laser-Sintern

Beim Lasersintern wird ein Laser eingesetzt, um kleine Materialpartikel wie Kunststoff- oder Metallpulver Schicht für Schicht zu einem festen Teil zu verschmelzen. Dieses Verfahren eignet sich hervorragend für die direkte und indirekte schnelle Herstellung von Werkzeugen, insbesondere für die Herstellung komplexer oder hochpräziser Formen und Teile.

Vorteile des Rapid Tooling

Rapid Tooling bietet mehrere Vorteile, die es zu einer bevorzugten Wahl für viele Hersteller machen. Im Folgenden sind einige der wichtigsten Vorteile des Rapid Tooling aufgeführt.

Schnellere Produktionszeiten

Ein wesentlicher Vorteil des Rapid Tooling ist die erhebliche Verkürzung der Produktionszeit. Bei herkömmlichen Verfahren kann die Herstellung von Werkzeugen Wochen oder sogar Monate dauern. Im Gegensatz dazu können beim Rapid Tooling Formen und Werkzeuge innerhalb von Tagen oder sogar Stunden hergestellt werden.

Reduzierte Vorlaufzeiten

Der herkömmliche Werkzeugbau umfasst viele Schritte, einschließlich Entwurf, Materialbeschaffung und Bearbeitung, die viel Zeit in Anspruch nehmen können. Rapid Tooling strafft diese Schritte und ermöglicht eine schnellere Lieferung.

Kostengünstig für kleine Produktionsserien

Rapid Tooling ist besonders kosteneffizient für kleine Produktionsserien. Der herkömmliche Werkzeugbau erfordert erhebliche Vorabinvestitionen in teure Formen und Ausrüstungen. Beim Rapid Tooling hingegen werden diese Kosten durch den Einsatz günstigerer Materialien und schnellerer Verfahren reduziert.

Flexibilität bei Designänderungen

Mit Rapid Tooling lassen sich Designänderungen einfacher und kostengünstiger durchführen. Bei herkömmlichen Verfahren kann die Änderung einer Form oder eines Werkzeugs nach ihrer Erstellung kostspielig und zeitaufwändig sein. Mit Rapid Tooling können Sie das digitale Modell anpassen und das Werkzeug schnell neu erstellen.

Hohe Präzision und Genauigkeit

Obwohl es schneller geht, kann mit Rapid Tooling ein hohes Maß an Präzision erreicht werden. Technologien wie CNC-Bearbeitung und 3D-Druck bieten eine präzise Kontrolle über den Produktionsprozess und stellen sicher, dass das endgültige Werkzeug oder die Form die erforderlichen Spezifikationen erfüllt.

Erhöhte Designfreiheit

Rapid Tooling bietet mehr Gestaltungsfreiheit. Bei herkömmlichen Werkzeugen müssen Designer aufgrund von Fertigungsbeschränkungen oft Kompromisse eingehen. Mit Rapid Tooling sind jedoch komplexe Formen und innovative Designs möglich.

Verbessertes Prototyping und Testen

Rapid Tooling verbessert das Prototyping und den Testprozess. Designer können schnell Prototypen erstellen und diese auf Form, Passform und Funktion testen. Diese Fähigkeit zur schnellen Iteration ermöglicht schnelleres Feedback und Verbesserungen, bevor die Serienproduktion beginnt.

Beschränkungen des Rapid Tooling

Rapid Tooling bietet zwar viele Vorteile, ist aber nicht für jede Situation geeignet. Hier sind die wichtigsten Herausforderungen, mit denen Sie konfrontiert werden könnten:

Wesentliche Einschränkungen

Eine wesentliche Einschränkung des Rapid Tooling ist die begrenzte Auswahl an Werkstoffen, die für einige Verfahren zur Verfügung stehen. Die verwendeten Materialien bieten nicht immer die für manche Teile erforderliche Festigkeit, Haltbarkeit oder Leistung.

Begrenzte Haltbarkeit für Großserienproduktion

Rapid Tooling eignet sich hervorragend für Prototypen oder kleine Produktionsserien, aber möglicherweise nicht für die Herstellung großer Mengen. Werkzeuge, die im Schnellverfahren hergestellt werden, sind unter Umständen nicht haltbar genug, um große Mengen von Teilen oder einen langfristigen Einsatz zu bewältigen.

Höhere Kosten für die Ersteinrichtung

Die anfänglichen Einrichtungskosten für Rapid Tooling können höher sein, vor allem wenn fortschrittliche Technologien wie 3D-Metalldruck oder CNC-Bearbeitung zum Einsatz kommen. Diese Methoden sind zwar schneller, aber die speziellen Geräte und Materialien können die Kosten in die Höhe treiben.

Komplexität in bestimmten Geometrien

Das Rapid Tooling bietet zwar mehr Gestaltungsfreiheit, hat aber auch seine Grenzen, wenn es um die Herstellung sehr komplexer oder komplizierter Formen geht. Einige Teile, insbesondere solche mit Hinterschneidungen, dünnen Wänden oder empfindlichen Merkmalen, lassen sich nur schwer mit bestimmten Rapid-Tooling-Verfahren herstellen.

Begrenzte Größe und Umfang

Rapid-Tooling-Verfahren können durch die Größe und den Umfang der herzustellenden Teile oder Formen begrenzt sein. So kann der 3D-Druck beispielsweise nur kleinere Formen und Teile zulassen, während mit herkömmlichen Verfahren größere, stabilere Formen für große Produktionsläufe hergestellt werden können.

Anwendungen des Rapid Tooling

Rapid Tooling wird in vielen Branchen für unterschiedliche Zwecke eingesetzt. Sehen wir uns einige der wichtigsten Anwendungen an.

Prototyping

Rapid Tooling ermöglicht es Designern und Ingenieuren, schnell funktionale Prototypen zu erstellen, um Form, Passform und Funktion zu testen, bevor sie in die Serienproduktion gehen. Auf diese Weise können Designprobleme frühzeitig erkannt werden, sodass später weniger kostspielige Änderungen erforderlich sind.

Kurzfristige Produktion

Rapid Tooling ist ideal für die Produktion von Kleinserien, bei denen nur wenige Teile benötigt werden. Es bietet eine erschwinglichere und effizientere Lösung, die es den Herstellern ermöglicht, kleine Stückzahlen zu produzieren, ohne die hohen Kosten des herkömmlichen Werkzeugbaus.

Kleinserienfertigung

Rapid Tooling eignet sich gut für die Kleinserienfertigung, da es schnelle Änderungen und kürzere Produktionszeiten ermöglicht. Dies kommt Existenzgründern, Unternehmern oder Herstellern zugute, die neue Märkte erschließen und keine großen Mengen an Teilen benötigen, aber dennoch eine qualitativ hochwertige Produktion wünschen.

Herstellung komplexer Komponenten

Rapid Tooling ist auch hilfreich bei der Herstellung komplexer Komponenten, die mit herkömmlichen Methoden nur schwer oder nur mit hohem Kostenaufwand hergestellt werden können. Technologien wie der 3D-Druck und die CNC-Bearbeitung bieten Flexibilität im Design und ermöglichen es den Herstellern, komplizierte Teile mit komplexen Formen, Hinterschneidungen oder inneren Merkmalen herzustellen.

Faktoren, die bei der Auswahl des Werkzeugtyps zu berücksichtigen sind

Die Entscheidung zwischen Rapid Tooling und konventionellem Werkzeugbau erfordert eine sorgfältige Bewertung Ihrer Projektanforderungen. Hier sind die wichtigsten Faktoren, die es abzuwägen gilt:

- Produktionsvolumen: Weiche Werkzeuge eignen sich für kleine bis mittlere Stückzahlen, während komplexe Werkzeuge für die Produktion großer Stückzahlen konzipiert sind.

- Materialverträglichkeit: Prüfen Sie, ob die für Ihre Teile benötigten Materialien mit dem Werkzeugverfahren kompatibel sind.

- Entwurfskomplexität: Komplexe Entwürfe können von der Flexibilität weicher Werkzeuge profitieren, während einfachere Entwürfe mit komplexen Werkzeugen kostengünstiger hergestellt werden können.

- Budget und Zeitplan: Soft-Tooling hat im Allgemeinen niedrigere Anfangskosten und schnellere Durchlaufzeiten, was es ideal für die Herstellung von Prototypen und Kleinserien macht.

Schlussfolgerung

Rapid Tooling ist ein Fertigungsverfahren, das die schnelle Herstellung von Formen und Werkzeugen ermöglicht. Es hilft, die Produktentwicklung und -prüfung zu beschleunigen. Durch den Einsatz fortschrittlicher Techniken wie 3D-Druck und CNC-Bearbeitung ermöglicht Rapid Tooling die Herstellung von Funktionsprototypen und Kleinserien viel schneller als herkömmliche Verfahren.

Rapid Tooling könnte die Antwort sein, wenn Sie Ihre Produktentwicklung beschleunigen wollen. Kontaktieren Sie uns um zu erfahren, wie unsere Rapid-Tooling-Services dazu beitragen können, Ihre Ideen schnell und effizient zu verwirklichen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.