Kohlefaser ist stark und leicht, aber schwer zu schneiden. Sie stumpft Werkzeuge schnell ab, franst an den Kanten aus und setzt schädlichen Staub frei. Ohne die richtigen Techniken leiden die Ergebnisse. Wie geht man richtig damit um? Lassen Sie uns die besten Verfahren, Herausforderungen und Lösungen erkunden.

Der Schlüssel zur Bearbeitung von Kohlenstofffasern liegt in der Verwendung scharfer Werkzeuge, Hochgeschwindigkeitsspindeln und einer angemessenen Staubkontrolle. Spezielle Beschichtungen verringern den Verschleiß, und die kühlmittelfreie Bearbeitung verhindert Delamination. Diese Schritte verbessern die Genauigkeit und verlängern die Lebensdauer der Werkzeuge.

Viele denken, dass Kohlefasermaschinen wie Metall sind. Das ist aber nicht der Fall. Die schichtweise Struktur verhält sich anders und erfordert spezifische Ansätze. Lassen Sie uns die besten Methoden erforschen.

Die Zusammensetzung von Kohlenstofffasern verstehen

Kohlefaserwerkstoffe haben besondere Eigenschaften, die sich auf ihre Bearbeitung auswirken. Sehen wir uns an, warum sie sich anders verhalten als Metalle.

Was ist Carbonfaser?

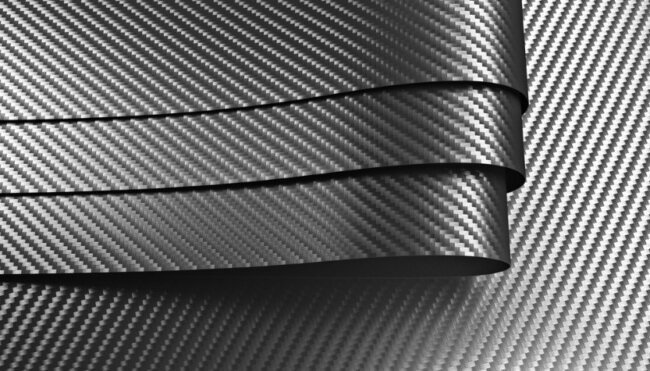

Kohlenstofffasern sind dünne Stränge aus miteinander verbundenen Kohlenstoffatomen. Diese Stränge sind dünner als ein menschliches Haar, aber stärker als Stahl.

Die Fasern werden mit Harz (z. B. Epoxid) gemischt, um einen Verbundwerkstoff herzustellen. So entstehen Teile, die stark, aber leicht sind.

Die meisten Kohlenstofffaserprodukte enthalten 30-70% Kohlenstofffasern in einer Kunststoffmatrix. Der Rest ist das Harz, das alles zusammenhält.

Warum ist Kohlefaser schwer zu bearbeiten?

Kohlefaser lässt sich aus mehreren Gründen nur schwer mit Werkzeugen schneiden. Ihre abrasive Beschaffenheit nutzt die Werkzeugkanten schnell ab.

Das Material hat in verschiedenen Richtungen unterschiedliche Eigenschaften. Das macht die Schnittkräfte unberechenbar und kann zu Delamination führen.

Beim Schneiden von Kohlenstofffasern entstehen keine Späne wie bei Metall. Stattdessen entstehen Staub und kleine Fragmente, die Geräte beschädigen können.

Die bei der Bearbeitung entstehende Hitze kann das Harz schmelzen. Dies führt zu verharzten Werkzeugen und schlechter Oberflächenqualität.

Wie wird Carbonfaser hergestellt?

Kohlenstofffasern bestehen zunächst aus einem Ausgangsmaterial, dem so genannten Precursor, häufig Polyacrylnitril (PAN). Dieses wird erhitzt und verstreckt.

Das Material durchläuft mehrere Erhitzungsstufen: zunächst die Oxidation, dann die Karbonisierung bei hohen Temperaturen (1000-3000 °C).

Danach werden die Fasern behandelt und geschlichtet. Dann werden sie zu Stoffen gewebt oder in andere Formen gebracht.

Schließlich verbinden sich die Fasern mit dem Harz durch Verfahren wie Vakuuminfusion, Harztransferformung oder Prepreg-Layup.

Arten von Kohlenstofffaser-Verbundwerkstoffen

Nicht alle Kohlefasern sind gleich. Die Art der Herstellung beeinflusst ihr Verhalten. Hier sind die wichtigsten Arten:

Unidirektionale Kohlefaser

Bei unidirektionaler Kohlefaser verlaufen alle Fasern in eine Richtung. Dies führt zu maximaler Festigkeit in dieser Richtung, aber zu geringerer Festigkeit in anderen Richtungen.

Gewebte Kohlefaser

Bei gewebter Kohlefaser verlaufen die Fasern in mehrere Richtungen. Dies sorgt für ein Gleichgewicht der Festigkeit, kann aber schwieriger sauber zu bearbeiten sein.

Kurzfaser-Verbundwerkstoffe

Die Fasern werden in kurze Stücke zerhackt. Diese werden mit Harz gemischt, um ein preiswerteres Material zu erhalten.

Hybride Verbundwerkstoffe

Bei hybriden Verbundwerkstoffen werden Kohlenstofffasern mit anderen Materialien wie Glasfaser oder Aramid gemischt. Diese Kombinationen verändern das Schnittverhalten des Materials.

Eigenschaften, die die Bearbeitbarkeit beeinflussen

- Die Faserausrichtung wirkt sich stark auf die Schnittkräfte aus. Das Schneiden quer zu den Fasern unterscheidet sich vom Schneiden entlang der Fasern.

- Die Art des Harzes bestimmt, wie das Material bei der Bearbeitung auf Wärme reagiert. Epoxid-, Polyester- und thermoplastische Harze verhalten sich alle unterschiedlich.

- Der Faservolumenanteil (der Anteil der Fasern im Vergleich zum Harz) verändert die Abrasivität des Materials und die Spanbildung.

- Aushärtungsmethoden und -qualität beeinflussen die inneren Spannungen. Schlechte Aushärtung führt zu mehr Delamination bei der Bearbeitung.

Bearbeitungsverfahren für Kohlenstofffasern

Für die Bearbeitung von Kohlenstofffasern gibt es verschiedene Methoden, die jeweils ihre eigenen Vorteile und Herausforderungen haben. Im Folgenden werden die gängigsten Techniken und ihre effektive Anwendung erläutert.

CNC-Drehen

CNC-Drehen erzeugt zylindrische Teile. Das Kohlefasermaterial rotiert, während ein Schneidwerkzeug es formt. Dieses Verfahren eignet sich hervorragend für die Herstellung von Wellen, Stäben und anderen runden Bauteilen.

Tipps für den Erfolg:

- Verwenden Sie scharfe, diamantbeschichtete Werkzeuge, um den Verschleiß zu verringern.

- Halten Sie die Geschwindigkeit hoch und den Vorschub niedrig, um einen Wärmestau zu vermeiden.

- Befestigen Sie das Material fest, um Vibrationen zu vermeiden.

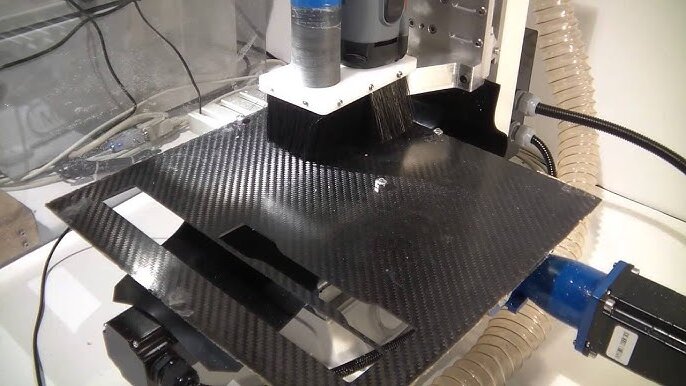

CNC-Fräsen

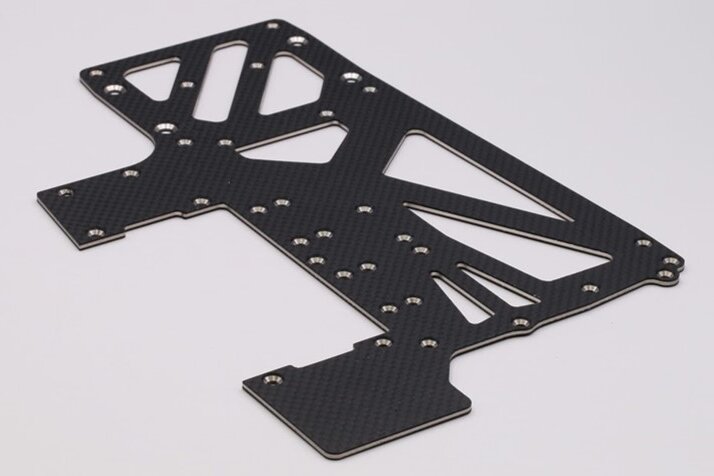

CNC-Fräsen ist ideal für die Herstellung komplexer Formen und flacher Oberflächen. Das Schneidwerkzeug bewegt sich in mehrere Richtungen, um Material zu entfernen. Diese Methode wird häufig verwendet für die Herstellung von Rahmen, Plattenund kundenspezifische Teile.

Tipps für den Erfolg:

- Verwenden Sie Hartmetall- oder diamantbeschichtete Schaftfräser.

- Entscheiden Sie sich für hohe Geschwindigkeiten und niedrige Vorschubgeschwindigkeiten, um Hitze und Splitterbildung zu minimieren.

- Verwenden Sie einen Vakuumtisch oder Klammern, um das Material sicher zu halten.

Bohren

Bohren wird verwendet, um Löcher in Kohlefasern zu erzeugen. Dies ist in der Luft- und Raumfahrt sowie in der Automobilindustrie üblich, wo Teile miteinander verbunden werden müssen.

Tipps für den Erfolg:

- Verwenden Sie scharfe, diamantbeschichtete Bohrkronen.

- Bohren Sie mit hoher Geschwindigkeit und geringem Druck, um Delamination zu vermeiden.

- Unterstützen Sie das Material mit einer festen Oberfläche, um das Herausziehen der Fasern zu verringern.

Schleifen

Schleifen wird verwendet, um Kanten zu glätten oder Oberflächen zu verfeinern. Dies ist oft der letzte Schritt bei der Bearbeitung von Kohlefaserteilen.

Tipps für den Erfolg:

- Verwenden Sie Diamantschleifscheiben für bessere Ergebnisse.

- Halten Sie die Mahlgeschwindigkeit moderat, um eine Überhitzung zu vermeiden.

- Verwenden Sie Wasser oder Kühlmittel, um Staub und Hitze zu kontrollieren.

Vorteile von Karbonfaser und maschineller Bearbeitung

Karbonfasern sind in vielen Branchen ein entscheidender Faktor. Aber was macht sie so einzigartig? Schauen wir uns die wichtigsten Vorteile von Kohlenstofffasern an und warum sich ihre Bearbeitung lohnen kann.

Leicht und stark

Kohlefaser ist unglaublich leicht. Sie wiegt viel weniger als Metalle wie Stahl oder Aluminium. Aber lassen Sie sich von der Leichtigkeit nicht täuschen. Sie ist auch sehr stark. In vielen Fällen ist sie stärker als Stahl.

Diese Kombination aus Festigkeit und Leichtigkeit macht es ideal für die Luft- und Raumfahrt-, Automobil- und Sportgeräteindustrie. Es trägt zur Gewichtsreduzierung bei, ohne die Leistung zu beeinträchtigen.

Hohe Steifigkeit

Kohlefaser ist steif, das heißt, sie lässt sich nicht so leicht verbiegen. Diese Steifigkeit ist entscheidend für Anwendungen, bei denen es auf Präzision und Stabilität ankommt. Sie wird zum Beispiel in Drohnen, in der Robotik und in medizinischen Geräten verwendet.

Die Steifigkeit trägt auch dazu bei, dass die Form von Teilen unter Belastung erhalten bleibt, weshalb sie häufig in Strukturbauteilen verwendet wird.

Korrosionsbeständigkeit

Im Gegensatz zu Metallen rostet und korrodiert Kohlefaser nicht und eignet sich daher perfekt für raue Umgebungen. Sie wird in der Schifffahrt und für Außengeräte verwendet.

Seine Chemikalien- und Feuchtigkeitsbeständigkeit bedeutet, dass es unter schwierigen Bedingungen länger hält und die Wartungskosten im Laufe der Zeit sinken.

Flexibilität bei der Gestaltung

Kohlefaser kann in komplexe Formen gebracht werden, was Designern mehr Freiheit bei der Entwicklung innovativer Produkte gibt. Kohlefaser kann ein gebogenes Autoteil oder einen maßgeschneiderten Drohnenrahmen bearbeiten.

Die maschinelle Bearbeitung von Kohlenstofffasern ermöglicht eine präzise Anpassung. Sie können Teile mit engen Toleranzen und komplizierten Details herstellen.

Wärmeleitfähigkeit und elektrische Leitfähigkeit

Kohlefasern leiten Wärme und Elektrizität anders als Metalle. Das macht sie nützlich für Anwendungen, die Wärmemanagement oder elektrische Isolierung erfordern.

Es wird zum Beispiel in der Elektronik und bei hitzeempfindlichen Bauteilen verwendet. Seine einzigartigen Leitfähigkeitseigenschaften können zur Verbesserung von Leistung und Sicherheit beitragen.

Warum sich die Bearbeitung von Kohlefaser lohnt?

Die Bearbeitung von Kohlenstofffasern kann eine Herausforderung sein, aber die Vorteile überwiegen oft die Schwierigkeiten. Hier ist der Grund dafür:

- Präzision: Die maschinelle Bearbeitung ermöglicht enge Toleranzen und feine Details.

- Personalisierung: Sie können Teile erstellen, die auf spezifische Bedürfnisse zugeschnitten sind.

- Leistung: Bearbeitete Kohlefaserteile sind stabil, leicht und langlebig.

- Wirkungsgrad: Mit den richtigen Werkzeugen und Techniken kann die Bearbeitung schnell und kostengünstig erfolgen.

Herausforderungen bei der Bearbeitung von Kohlenstofffasern

Kohlefaser ist ein fantastisches Material, aber seine Bearbeitung bringt eine Reihe von Herausforderungen mit sich. Schauen wir uns die wichtigsten Herausforderungen an und wie man sie meistert.

Hohe Abrasivität und Werkzeugverschleiß

Kohlefasern sind hart im Nehmen für Werkzeuge. Die Fasern sind abrasiv, was bedeutet, dass sie Schneidwerkzeuge schnell verschleißen. Normale Stahlwerkzeuge halten nicht lange. Das erhöht die Kosten und verlangsamt die Produktion.

Lösung: Verwenden Sie diamantbeschichtete oder Hartmetallwerkzeuge. Diese Materialien sind komplexer und halten länger. Wechseln Sie außerdem regelmäßig die Werkzeuge aus, um saubere Schnitte zu gewährleisten.

Delamination und Faserauszug

Delaminierung tritt auf, wenn sich die Schichten der Kohlenstofffasern trennen. Faserausbrüche treten auf, wenn Fasern herausgerissen werden, anstatt sauber geschnitten zu werden. Beide Probleme ruinieren die Oberfläche und schwächen das Teil.

Lösung: Verwenden Sie scharfe Werkzeuge und die richtige Schnittgeschwindigkeit. Vermeiden Sie zu viel Kraft. Richtiges Einspannen hilft auch, Vibrationen zu reduzieren, die diese Probleme verursachen können.

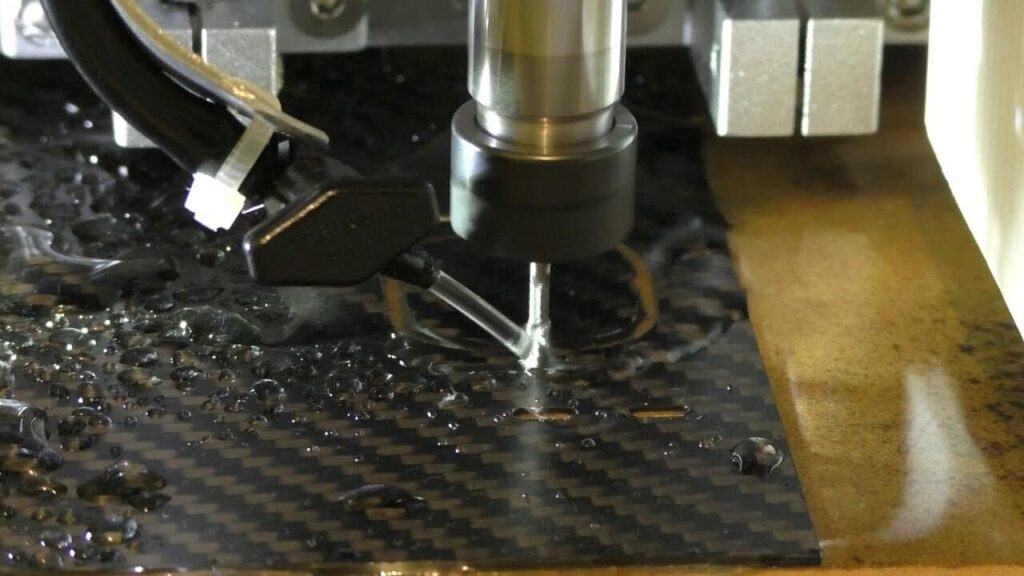

Wärmeentwicklung und Materialbeschädigung

Kohlefaserharz kann schmelzen, wenn es zu heiß wird. Dies beschädigt das Material und ruiniert das Teil. Hitze macht es außerdem schwieriger, die Fasern sauber zu schneiden.

Lösung: Kontrollieren Sie die Temperatur. Verwenden Sie Kühlmittel oder Druckluft, um das Material kühl zu halten. Schneiden mit hoher Geschwindigkeit und geringem Vorschub verringert ebenfalls die Wärmeentwicklung.

Staub und Gesundheitsgefahren

Kohlefaserstaub ist schädlich. Er kann Haut, Augen und Lunge reizen, und das Einatmen des Staubs kann mit der Zeit zu ernsthaften Gesundheitsproblemen führen. Staub macht auch den Arbeitsplatz unordentlich und kann die Qualität Ihrer Arbeit beeinträchtigen.

Lösung: Verwenden Sie Staubabsaugsysteme, um den Staub an der Quelle zu erfassen. Tragen Sie Schutzkleidung wie Masken, Handschuhe und Schutzbrillen. Reinigen Sie den Arbeitsbereich regelmäßig, um Staubablagerungen zu vermeiden.

Best Practices für die Bearbeitung von Kohlefaser

Die Bearbeitung von Kohlenstofffasern erfordert eine sorgfältige Planung und Ausführung. Wenn Sie sich an bewährte Verfahren halten, können Sie bessere Ergebnisse erzielen und häufige Probleme vermeiden. Lassen Sie uns die wichtigsten Strategien für den Erfolg untersuchen.

Die Auswahl der richtigen Schneidwerkzeuge

Die Wahl der richtigen Werkzeuge ist entscheidend. Kohlefaser ist abrasiv und kann Werkzeuge schnell verschleißen, während Standardstahlwerkzeuge nicht lange halten.

Was zu verwenden ist:

- Diamantbeschichtete oder Hartmetallwerkzeuge sind die beste Wahl. Sie sind steifer und haltbarer.

- Halten Sie die Werkzeuge scharf. Stumpfe Werkzeuge erhöhen das Risiko von Delamination und schlechter Oberflächenqualität.

- Ersetzen Sie die Werkzeuge regelmäßig, um eine gleichbleibende Qualität zu gewährleisten.

Optimierung der Schnittgeschwindigkeiten und Vorschübe

Schnittgeschwindigkeiten und Vorschübe wirken sich sowohl auf die Qualität des Schnitts als auch auf die Lebensdauer Ihrer Werkzeuge aus. Zu schnell oder zu langsam kann zu Problemen führen.

Was zu tun ist:

- Verwenden Sie hohe Spindeldrehzahlen und niedrige Vorschubgeschwindigkeiten. Dadurch wird der Wärmestau reduziert und das Schmelzen des Harzes verhindert.

- Testen Sie die Einstellungen zunächst an Ausschussmaterial. Passen Sie sie nach Bedarf an, um die beste Balance zu finden.

- Überwachen Sie den Prozess genau. Achten Sie auf Anzeichen von übermäßiger Hitze oder Werkzeugverschleiß.

Effektiver Einsatz von Kühl- und Schmiermitteln

Hitze ist bei der Bearbeitung von Kohlenstofffasern ein großes Problem. Zu viel Hitze kann das Material beschädigen und Ihre Werkzeuge ruinieren.

Was zu verwenden ist:

- Kühlmittel oder Druckluft helfen, die Hitze zu bewältigen. Sie befreien auch von Staub, der schädlich sein kann.

- Vermeiden Sie Schmiermittel auf Ölbasis. Sie können das Material verunreinigen und seine Bearbeitung erschweren.

- Tragen Sie Kühlmittel gleichmäßig auf. Konzentrieren Sie sich auf den Schnittbereich, um die Temperaturen unter Kontrolle zu halten.

Richtige Spann- und Aufnahmestrategien

Kohlefaserplatten können während der Bearbeitung vibrieren. Dies führt zu ungleichmäßigen Schnitten und schlechten Oberflächengüten.

Was zu tun ist:

- Verwenden Sie Klammern oder Vakuumtische, um das Material fest zu fixieren.

- Vergewissern Sie sich, dass das Material flach und fest liegt. Jede Bewegung kann zu Fehlern führen.

- Für kleine oder empfindliche Teile sollten Sie spezielle Halterungen verwenden, die zusätzlichen Halt bieten.

Häufige Anwendungen von bearbeiteten Kohlenstofffasern

Kohlefaser ist ein vielseitiges Material, das in vielen Branchen eingesetzt wird. Seine einzigartigen Eigenschaften machen es ideal für Hochleistungsanwendungen. Sehen wir uns an, wo maschinell bearbeitete Kohlenstofffasern am meisten glänzen.

Luft-und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie schätzt Kohlefasern wegen ihrer Stärke und Leichtigkeit. Sie trägt dazu bei, das Gewicht von Flugzeugen zu reduzieren, was die Treibstoffeffizienz und die Leistung verbessert.

Allgemeine Verwendung:

- Flugzeugrahmen und Strukturkomponenten.

- Innenverkleidung und Sitze.

- Drohnen- und UAV-Teile.

Bearbeitete Kohlefaserteile sind präzise und langlebig und eignen sich daher perfekt für die anspruchsvollen Bedingungen in der Luft- und Raumfahrt.

Sportindustrie

Kohlefaser ist in der Sportwelt sehr beliebt. Es wird verwendet, um Geräte herzustellen, die sowohl stark als auch leicht sind.

Allgemeine Verwendung:

- Fahrradrahmen und -komponenten.

- Tennisschläger und Golfschläger.

- Helme und Schutzausrüstung.

Die maschinelle Bearbeitung ermöglicht individuelle Designs und enge Toleranzen. Dies hilft Sportlern, bessere Leistungen zu erbringen und sicher zu bleiben.

Autoindustrie

Die Automobilindustrie verwendet Kohlefaser für den Bau von Hochleistungsfahrzeugen. Man findet sie oft in Luxus- und Rennwagen.

Allgemeine Verwendung:

- Karosserieteile und Spoiler.

- Innenverkleidung und Armaturenbrett.

- Aufhängungselemente und Antriebswellen.

Bearbeitete Kohlefaserteile sind stabil und leicht. Dies verbessert die Geschwindigkeit, das Handling und die Kraftstoffeffizienz.

Elektronikindustrie

Die thermischen und elektrischen Eigenschaften von Kohlenstofffasern machen sie für die Elektronik nützlich. Sie wird in Geräten verwendet, die sowohl stark als auch leicht sein müssen.

Allgemeine Verwendung:

- Laptop- und Smartphone-Gehäuse.

- Kühlkörper und Wärmemanagementkomponenten.

- Robotik und Drohnenrahmen.

Die maschinelle Bearbeitung gewährleistet präzise Passungen und Endbearbeitungen. Dies ist entscheidend für die kleinen, komplizierten Teile, die in der Elektronik verwendet werden.

Schlussfolgerung

Die Bearbeitung von Karbonfasern ist sowohl anspruchsvoll als auch lohnend. Ihr geringes Gewicht, ihre Festigkeit und ihre Vielseitigkeit machen sie zur ersten Wahl für die Luft- und Raumfahrt-, Automobil-, Sport- und Elektronikindustrie. Ihre Abrasivität, Sprödigkeit und Hitzeempfindlichkeit erfordern jedoch eine sorgfältige Handhabung.

Wenn Sie nach hochwertigen Lösungen für die Bearbeitung von Kohlenstofffasern suchen, sind wir für Sie da. Unser Know-how garantiert Präzision, Langlebigkeit und pünktliche Lieferung. Kontaktieren Sie uns um Ihren Bedarf zu besprechen und ein kostenloses Angebot zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.