Die Konstruktion von Gewinden mag einfach erscheinen, aber viele CNC-Teile versagen, weil die Gewinde nicht richtig geplant wurden. Ein schlecht geplantes Gewinde kann sich ablösen, falsch ausrichten oder die Montage erschweren. Dies führt zu Zeitverschwendung und erhöhten Kosten. Ingenieure und Konstrukteure fragen sich oft, welcher Gewindetyp, welche Steigung oder Tiefe für ein bestimmtes Material oder eine bestimmte Anwendung am besten geeignet ist.

Dieser Leitfaden zeigt Ihnen, wie Sie Gewinde entwerfen, die stabil, genau und einfach zu bearbeiten sind. Sie erfahren, wie Sie den richtigen Gewindetyp auswählen, den richtigen Eingriff sicherstellen und Fehler vermeiden, die die Produktion verlangsamen oder Teile beschädigen können. Die Befolgung dieser Schritte hilft Ihnen, zuverlässige CNC-Teile effizienter herzustellen.

Ein gutes Gewindedesign ist die Grundlage für jedes montierte Bauteil. Wir werden die wichtigsten Ideen aufschlüsseln, damit Sie Gewinde erstellen können, die gut funktionieren und einfach zu bearbeiten sind.

Grundlagen der Gewindekonstruktion

Bevor man ein Gewinde entwirft, sollte man wissen, wie seine Geometrie funktioniert. Gewinde sind mehr als nur spiralförmige Rillen. Sie haben spezifische Merkmale, die ihre Form, Stärke und Passform bestimmen.

Schlüsselelemente eines Threads

Ein 3D-Gewinde mag einfach aussehen, aber es wird durch mehrere geometrische Merkmale definiert, die präzise zusammenwirken müssen:

- Primärdurchmesser: Dies ist der größte Durchmesser, gemessen über die Gewindekämme. Ein 1/4"-20 UNC-Gewinde hat beispielsweise einen Primärdurchmesser von 6,35 mm (0,25 Zoll).

- Kleiner Durchmesser: Dies ist der kleinste Durchmesser, gemessen über den Gewindegrund. Für ein 1/4"-20 UNC-Gewinde beträgt er etwa 5,16 mm (0,203 Zoll). Der kleine Durchmesser bestimmt die Kernfestigkeit des Befestigungselements.

- Stellplatz: Der Abstand zwischen einer Gewindespitze und der nächsten. Bei metrischen Gewinden hat M6 × 1,0 eine Steigung von 1,0 mm. Bei unifizierten Gewinden bedeutet 1/4"-20 20 Gewindegänge pro Zoll (TPI), also etwa 1,27 mm Steigung.

- Gewindewinkel: Der Winkel zwischen den Gewindeflanken. Metrische und Unified-Gewinde haben einen Winkel von 60°, Acme-Gewinde einen Winkel von 29° und Whitworth-Gewinde einen Winkel von 55°. Dieser Winkel wirkt sich auf die Verteilung der Last und die Belastung der Gewindeflanken aus.

- Pitch-Durchmesser: Der Durchmesser, bei dem die Stegbreite des Gewindes gleich der Rillenbreite ist. Dies ist das kritischste Maß für die richtige Passform und den richtigen Eingriff. Zum Beispiel hat ein M10 × 1,5 6H-Gewinde eine Steigungsdurchmessertoleranz von ±0,13 mm.

- Crest und Root: Der Scheitelpunkt ist der obere Teil des Gewindes, der Fußpunkt ist der untere Teil. Scharfe Wurzeln können Spannungspunkte verursachen, weshalb Normen wie ISO und ANSI Mindestwurzelradien festlegen, um Risse bei wiederholter Belastung zu verhindern.

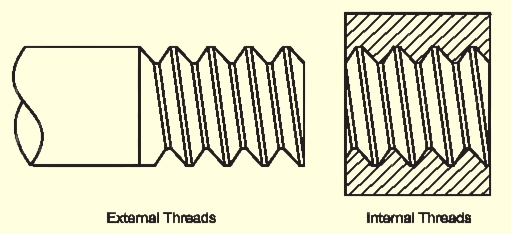

Innen- und Außengewinde

Es gibt Innen- (Innengewinde) und Außengewinde (Außengewinde). Sie haben die gleiche Geometrie, aber die Bearbeitungsmethoden und die Festigkeit sind unterschiedlich.

- Außengewinde werden auf Bolzen, Wellen oder Stiften hergestellt. Sie können geschnitten oder gerollt sein. Gerollte Gewinde sind Standard bei hochfesten Verbindungselementen. Durch das Rollen wird die Dauerfestigkeit um 20-30% erhöht und die Oberflächengüte verbessert, so dass die Montage reibungsloser verläuft.

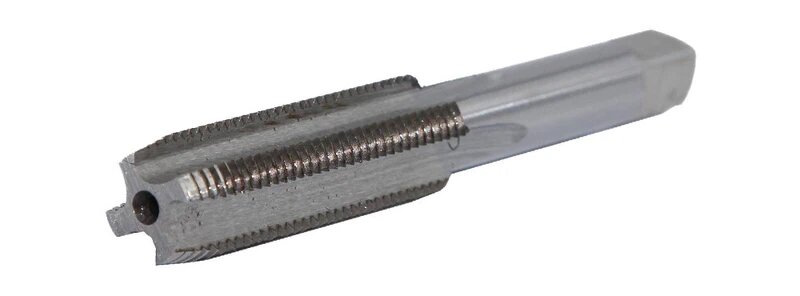

- Innengewinde werden in gebohrten Löchern mit Gewindebohrern oder Gewindefräsen. Ein M8 × 1,25-Gewinde beispielsweise erfordert in der Regel ein 6,8 mm großes Bohrloch. Eine zu kleine Bohrung erschwert das Gewindeschneiden, während eine zu große Bohrung das Gewinde schwächt.

Gewindenormen und Klassifizierungen

Gewindenormen legen fest, wie Gewinde gemessen, beschriftet und hergestellt werden. Sie gewährleisten die Kompatibilität zwischen Teilen verschiedener Hersteller.

Vereinheitlichte Gewindenorm (UN und UNC/UNF)

Der Unified Thread Standard (UN) ist in den Vereinigten Staaten, Kanada und einigen anderen Ländern weit verbreitet. Sie definiert sowohl Grob- als auch Feingewindeserien und sorgt für einheitliche Abmessungen in allen Branchen.

- UNC (Unified National Coarse) Gewinde haben weniger Gewindegänge pro Zoll (TPI), wodurch sie stabiler und leichter zu montieren sind. Eine 1/4"-20 UNC-Schraube hat beispielsweise 20 TPI, d. h. 20 Gewindegänge pro Zoll. Das grobe Design bietet eine bessere Abriebfestigkeit in weicheren Materialien wie Aluminium.

- UNF (Unified National Fine) Gewinde haben mehr Gewinde pro Zoll. Eine 1/4"-28 UNF-Schraube hat zum Beispiel 28 TPI. Die feine Steigung ermöglicht eine größere Klemmkraft und ist ideal für harte Materialien oder Anwendungen, die präzise Einstellungen erfordern.

- UNEF (Unified National Extra Fine) Gewinde sind weniger verbreitet, werden aber dort verwendet, wo der Platz für den Gewindeeingriff begrenzt ist, wie in der Luft- und Raumfahrt oder bei Präzisionsinstrumenten.

Metrische ISO-Gewinde

Das metrische ISO-Gewindesystem ist die weltweit am weitesten verbreitete Norm und wird durch ISO 68-1 und ISO 965-1 geregelt. Es ist in Europa, Asien und vielen internationalen Märkten üblich. Anstelle von Zoll werden alle Maße in Millimetern angegeben.

Metrische Gewinde sind mit dem Buchstaben M gekennzeichnet, gefolgt von der Nennweite und der Steigung. Zum Beispiel:

- M8 × 1.25 bedeutet einen Primärdurchmesser von 8 mm und einen Abstand von 1,25 mm.

- M10 × 1.5 hat einen Durchmesser von 10 mm und einen Abstand von 1,5 mm.

Bei metrischen Gewinden wird der gleiche 60°-Gewindewinkel wie bei Einheitsgewinden verwendet, aber es wird ein anderes Toleranzsystem angewandt, das bei Standardanwendungen mit 6g für Außengewinde und 6H für Innengewinde angegeben wird.

Gewindekonstruktion für Herstellbarkeit

Ein gutes Gewindedesign ist mehr als nur die Wahl der richtigen Größe und Steigung. Die Gewinde müssen auch leicht zu bearbeiten, stabil genug sein, um Belastungen standzuhalten, und von gleichbleibender Qualität.

Mindestwanddicke und Gewindeeingriff

Bei Löchern oder dünnwandigen Teilen ist es wichtig, eine ausreichende Wandstärke einzuhalten. Dünne Wände können sich während der Bearbeitung biegen und unter Last verbiegen oder reißen.

Als allgemeine Regel gilt, dass die Wandstärke mindestens das 1,5-fache des Primärdurchmessers des Gewindes betragen sollte. Zum Beispiel sollte ein M8-Gewinde (8 mm Durchmesser) eine Wandstärke von mindestens 12 mm haben. Bei weicheren Materialien wie Aluminium sollte die Wandstärke für mehr Stabilität auf das 2fache des Durchmessers erhöht werden.

Der Gewindeeingriff bezieht sich auf den Teil der Gewindelänge, der tatsächlich die Last trägt. Die meisten Anwendungen benötigen das 1 bis 1,5-fache des Gewindedurchmessers für die volle Festigkeit.

Vermeiden von Hinterschneidungen und scharfen Übergängen

Hinterschneidungen und scharfe Ecken können Schwachstellen und Spannungsbereiche schaffen. Die Gewinde sollten fließend in den gewindefreien Abschnitt übergehen, um Risse zu vermeiden, insbesondere bei wiederholter Belastung.

Verwenden Sie eine Rundlaufentlastung oder eine Gewindeentlastungsrille, um einen sauberen Gewindeabschluss zu gewährleisten. Ein guter Richtwert ist das 1,5-fache der Gewindesteigung als Entlastungsbreite, wobei die Tiefe etwas größer als der Gewindegrunddurchmesser sein sollte.

Vermeiden Sie scharfe Innenecken in Gewindenähe. Verwenden Sie stattdessen Verrundungen oder Fasen. Mit einem Radius von 0,5-1,0 mm wird die Spannung in der Regel gleichmäßig verteilt. Glatte Übergänge helfen auch CNC-Werkzeugen, sauber auszufahren, was die Oberflächengüte verbessert und Grate reduziert.

Auswahl der richtigen Gewindetiefe

Für einheitliche und metrische 60°-Gewinde beträgt die Standardtiefe 0,613 × Steigung. Zum Beispiel hat ein M6 × 1,0-Gewinde eine theoretische Tiefe von 0,613 mm. In der Praxis wird die Tiefe oft um 5-10% reduziert, um die Werkzeugbewegung zu verbessern und einen guten Sitz der Lehren zu gewährleisten.

Tiefe Gewinde in Sacklöcher können Späne und Kühlmittel einschließen und die Werkzeuge möglicherweise beschädigen. Um dies zu verhindern, lassen Sie eine flache Aussparung am Boden der Bohrung oder fräsen Sie ein Gewinde, um die Spanabfuhr zu verbessern.

Bei Sacklochbohrungen sollte die volle Gewindelänge mindestens 1,5 Steigungen kürzer sein als die Bohrungstiefe. Dies bietet Platz für Späne und verhindert Werkzeugabstürze.

Zu vermeidende Fehler beim Thread-Design

Selbst erfahrenen Konstrukteuren können kleine Fehler unterlaufen, die beim CNC-Gewindeschneiden erhebliche Probleme verursachen. Wenn Sie diese häufigen Fehler erkennen, können Sie Gewinde entwerfen, die genau und leicht zu bearbeiten sind.

Übermäßig enge Toleranzen

Viele Konstrukteure glauben, dass engere Toleranzen gleichbedeutend mit besserer Qualität sind. Das ist nicht immer der Fall. Enge Toleranzen verlängern die Bearbeitungszeit, führen zu einem schnelleren Verschleiß der Werkzeuge und können die Montage erschweren.

Für die meisten Teile sind die Standardpassungen gut geeignet: 2A/2B für einheitliche Gewinde und 6g/6H für metrische Gewinde. Engere Passungen sind nur für eine präzise Ausrichtung oder Hochdruckabdichtung erforderlich.

Ein M10 × 1,5-Gewinde mit einer 6H-Passung hat beispielsweise bereits eine Genauigkeit von ±0,13 mm. Der Versuch, es auf ±0,05 mm zu verschärfen, verursacht in der Regel zusätzliche Kosten, ohne die Leistung zu verbessern. Außerdem erhöht sich dadurch die Rückweisungsrate bei der Inspektion.

Enge Toleranzen können dazu führen, dass sich Teile bei der Montage festfressen, insbesondere wenn Beschichtungen wie Verzinkung oder Eloxieren angewendet werden. Diese Behandlungen können 5-15 µm pro Oberfläche hinzufügen. Praktische Toleranzen reduzieren die Werkzeugbelastung, verbessern die Konsistenz und verringern die Nacharbeit.

Unzureichender Gewindeeingriff

Der Gewindeeingriff ist der Teil des Gewindes, der die Last trägt. Ein zu geringer Gewindeeingriff kann dazu führen, dass sich das Gewinde abnutzt oder lockert.

Eine allgemeine Regel: 1× der Nenndurchmesser für Stahl, 1,5× für weichere Metalle wie Aluminium oder Messing. Zum Beispiel sollte ein M8 × 1,25-Gewinde mindestens 8 mm in Stahl oder 12 mm in Aluminium eingreifen.

Der größte Teil der Last wird von den ersten paar eingerasteten Gewinden getragen - über 80% in den ersten drei Gewinden. Die Erhöhung des Eingriffs verbessert selten die Festigkeit, sondern erhöht die Bearbeitungszeit und den Werkzeugverschleiß.

Achten Sie bei dünnwandigen Teilen darauf, dass genügend Material hinter dem Gewinde vorhanden ist, um Risse zu vermeiden. Bei Kunststoffen oder Einsätzen sollten Sie spiralförmige Einsätze oder Gewindebuchsen zur Verstärkung des Gewindes in Betracht ziehen.

Ignorieren des Werkzeugzugangs oder -abstands

Gewinde brauchen Platz, damit die Werkzeuge reibungslos schneiden und austreten können. Ein schlechter Zugang kann zu Kollisionen, unvollständigen Gewinden oder zur Beschädigung benachbarter Elemente führen.

CNC-Gewindebohrer und Gewindefräser benötigen axiales und radiales Spiel. Lassen Sie bei Sacklöchern unten 1,5 Gewindegänge für den Spänespielraum frei. Andernfalls können die Späne das Werkzeug blockieren und es zum Bruch bringen.

Zum Beispiel muss beim Gewindeschneiden eines Sacklochs M10 × 1,5 die Bohrungstiefe mindestens 1,5 mm tiefer sein als der Durchmesser des gesamten Gewindes. Bei Außengewinden in der Nähe von Schultern fügen Sie eine Auslaufrille hinzu, die mindestens 1,5 x Steigung breit und etwas tiefer als der Gewindegrund ist.

Überprüfen Sie die Werkzeugwege in Ihrem 3D-Modell. Merkmale, die zu nahe an Gewinden liegen, können den Zugang blockieren. Das Hinzufügen einer leichten Fase oder Erleichterung am Eingang hilft dem Gewindebohrer oder Fräser, sauber zu starten und reduziert Grate.

Angabe von Gewinden auf technischen Zeichnungen

Ein gut konstruiertes Gewinde ist nur so gut wie seine Dokumentation. Ordnungsgemäße Beschriftungen, Toleranzdefinitionen und Prüfvermerke sorgen für einheitliche Ergebnisse bei jeder Produktionscharge.

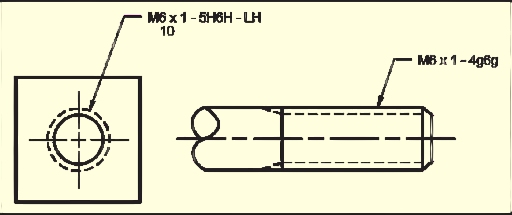

Klare und unzweideutige Themenaufrufe

Gewindebeschriftungen beschreiben den Typ, die Größe, die Steigung und die Passungsklasse. Sie sollten internationalen Normen wie ASME Y14.6 oder ISO 965-1 entsprechen. Klare Beschriftungen helfen den Bearbeitern, schnell zu verstehen, welche Werkzeuge und Verfahren zu verwenden sind.

Für Unified Threads ist das Format typischerweise:

1/4-20 UNC-2B

- 1/4 → Hauptdurchmesser (Zoll)

- 20 → Gewinde pro Zoll (TPI)

- UNC → Gewindeserie (Unified National Coarse)

- 2B → Passungsklasse (Innengewinde)

Bei metrischen Gewinden lautet das Format:

M10 × 1,5 - 6H

- M10 → Großer Durchmesser (mm)

- 1.5 → Teilung (mm)

- 6H → Toleranzklasse für Innengewinde

Geben Sie an, ob es sich um ein Durchgangs- oder Blindgewinde handelt. Hinweise wie "THRU" oder "DEPTH 15 mm" verhindern Verwechslungen bei der CNC-Programmierung.

Fügen Sie bei Bedarf Oberflächenbehandlungen oder Beschichtungen in die Aufzählung ein. Zum Beispiel:

M8 × 1,25 - 6H, NACH VERZINKUNG

Dadurch wird sichergestellt, dass der Bearbeiter die Schichtdicke beim Schneiden des Gewindes berücksichtigt.

Festlegung von Gewindeklassentoleranzen für Passung und Funktion

Gewindetoleranzen bestimmen, wie eng die Teile zusammenpassen. Die Wahl der richtigen Klasse kann die Montage, die Belastbarkeit und die Herstellbarkeit erheblich beeinflussen.

Vereinheitlichte Gewinde reichen von 1A/1B (lose) bis 3A/3B (fest):

- 1A/1B: Lose Passform für schnelle Montage, ideal für unkritische oder schmutzige Umgebungen.

- 2A/2B: Standardpassform für die meisten industriellen Teile.

- 3A/3B: Hochpräzise Passform für Luft- und Raumfahrt, Instrumentierung oder hydraulische Anwendungen.

Metrische Gewinde werden durch eine Gradzahl und einen Buchstaben gekennzeichnet. Zum Beispiel:

- 6H (intern) / 6g (extern): Standard-Allzweckpassform.

- 5H/5 G: Eine engere Passform für hochpräzise Teile.

- 7H/7g: Lockerer Sitz für leichtere Montage.

So bietet beispielsweise M12 × 1,75 - 6H/6g ein gutes Gleichgewicht zwischen Präzision und einfacher Montage, mit einer Toleranz des Steigungsdurchmessers von etwa ±0,15 mm. Vermeiden Sie es, zu enge Toleranzen festzulegen, es sei denn, dies ist notwendig, da sie den Werkzeugverschleiß und die Inspektionszeit erhöhen, ohne signifikante Leistungsvorteile zu bringen.

Kommunikation von Inspektions- und Qualitätsanforderungen

Die Inspektion gewährleistet die Qualität der Gewinde und die Passgenauigkeit der Teile. Eindeutige Prüfvermerke auf den Zeichnungen sorgen für Konsistenz bei der Qualitätskontrolle.

Zu den Standardinspektionsanforderungen gehören:

- Go/No-Go-Messgeräteprüfung: Überprüft den funktionalen Sitz von Innen- und Außengewinden.

- Messung des Teilungsdurchmessers: Gewährleistet einen korrekten Eingriff. Gemessen mit einer Dreidrahtmethode oder einem Gewindemikrometer, in der Regel innerhalb von ±0,02 mm bei Präzisionsteilen.

- Oberflächengüte: Wichtig für einen reibungslosen Eingriff. Typische Werte reichen von Ra 1,6 µm bis Ra 3,2 µm, je nach Anwendung.

- Sichtprüfung: Überprüft auf Grate, unvollständige Gewinde oder Werkzeugspuren.

Bei kritischen Komponenten sollten Sie Hinweise wie z. B.:

GEWINDEKONTROLLE MIT GUT/SCHLECHT-PRÜFGERÄT DER KLASSE 2B

oder

100% GEWINDEPRÜFUNG FÜR DEN ERSTEN ARTIKEL ERFORDERLICH

Einsätze: Alternativen zum Gewindeschneiden

Manchmal sind herkömmliche Gewinde nicht die beste Wahl. Dünne Wände, weiche Materialien oder hohe Festigkeitsanforderungen können das Gewindeschneiden schwierig oder unzuverlässig machen. Gewindeeinsätze bieten eine starke und dauerhafte Alternative. Sie erhöhen die Belastbarkeit, verlängern die Lebensdauer der Teile und verringern den Verschleiß der CNC-Werkzeuge. Einsätze erleichtern außerdem die Wartung und den Austausch.

Vorteile der Verwendung von Einlagen

- Verbesserte Stärke: Mit Hilfe von Einsätzen kann ein kleines Loch in einem weichen Material die gleiche Last tragen wie ein größeres Stahlgewinde.

- Langlebigkeit: Sie sind auch nach wiederholter Montage abriebfest, insbesondere bei vibrationsintensiven Teilen.

- Flexibilität: Beschädigte Einsätze können ersetzt werden, ohne dass das gesamte Teil ausgetauscht werden muss.

- Effizienz bei der Bearbeitung: In Wendeschneidplatten geschnittene Gewinde verringern den Werkzeugverschleiß im Vergleich zum direkten Schneiden in das Grundmaterial.

Überlegungen zur Gestaltung

- Passen Sie den Lochdurchmesser den Empfehlungen des Einsatzherstellers an.

- Achten Sie auf eine ausreichende Wandstärke um den Einsatz herum, um Risse beim Einbau zu vermeiden.

- Geben Sie den Typ des Einsatzes, die Einbaumethode, die Tiefe und die Ausrichtung in den technischen Zeichnungen deutlich an.

Gewindeeinsätze sind eine praktische Lösung für weiche Materialien, dünne Wände oder Anwendungen mit hoher Belastung. Sie kombinieren Festigkeit, Zuverlässigkeit und einfache Montage und sind damit eine solide Alternative zu herkömmlichen Gewinden in CNC-Teilen.

Bringen Sie Ihr Garndesign auf die nächste Stufe

Die Konstruktion von Gewinden für die CNC-Bearbeitung muss nicht kompliziert sein. Wenn Sie sich auf die Gewindegeometrie, den Eingriff, die Toleranzen und die Herstellbarkeit konzentrieren, können Sie Teile herstellen, die sowohl stabil und präzise als auch einfach zu montieren sind. Vermeiden Sie häufige Fehler wie zu enge Toleranzen, unzureichenden Eingriff und schlechten Zugang zum Werkzeug, um Zeit und Kosten zu sparen und eine zuverlässige Leistung zu gewährleisten.

Wenn Sie fachkundige Hilfe bei der Optimierung Ihrer Gewindekonstruktionen benötigen oder Präzisions-CNC-Teile wünschen, Kontaktieren Sie unser Team noch heute. Wir können Ihre Zeichnungen überprüfen, Verbesserungsvorschläge machen und Ihnen helfen, Ihre Entwürfe in hochwertige, herstellbare Komponenten umzusetzen. Lassen Sie nicht zu, dass ein schlechtes Gewindedesign Ihre Projekte verlangsamt - holen Sie sich jetzt professionelle Unterstützung.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.