Batteriegehäuse schützen Energiesysteme vor Hitze, Vibrationen und rauen Umgebungsbedingungen. Außerdem gewährleisten sie elektrische Sicherheit und gleichbleibende Leistung über Jahre hinweg.

Mit der Einführung von Elektromobilität, erneuerbaren Energien und intelligenten Geräten in der Industrie wird die Haltbarkeit von Gehäusen immer wichtiger. Die Herausforderung besteht darin, Festigkeit, Gewichtseffizienz und Herstellbarkeit zu kombinieren, ohne die Sicherheit oder Konformität zu beeinträchtigen.

In diesem Artikel wird untersucht, wie durchdachtes Design, Materialauswahl und Prozesskontrolle zu Gehäusen führen, die über einen langen Zeitraum hinweg Bestand haben und Belastungen standhalten.

Was macht ein Akkugehäuse langlebig?

Ein langlebiges Gehäuse beginnt mit klugen technischen Entscheidungen. Diese Grundlagen bestimmen, wie gut das Gehäuse im Laufe der Betriebsjahre Belastungen, Hitze und Witterungseinflüssen standhält.

Die Langlebigkeit hängt davon ab, wie das Design mit mechanischen, thermischen und umweltbedingten Herausforderungen umgeht. Ein robustes Gehäuse muss verformungsbeständig sein, gegen Feuchtigkeit abdichten und Wärme effektiv ableiten.

Zu den Gestaltungszielen gehören häufig:

- Mechanische Festigkeit um Vibrationen, Stürzen und Druck standzuhalten.

- Schutz der Umwelt gegen Staub, Wasser und ätzende Elemente.

- Thermische Kontrolle für einen sicheren und effizienten Betrieb.

- Gebrauchstauglichkeit um die Wartung und den Austausch von Teilen zu erleichtern.

Studien zeigen, dass die Zuverlässigkeit und die Kosten eines Produkts 70% bereits in der Entwurfsphase festgelegt werden. Frühzeitig getroffene Entscheidungen - wie Wandstärke, Art der Fugen oder Platzierung der Entlüftungsöffnungen - bestimmen, wie das Gehäuse funktioniert und altert.

Materialauswahl und strukturelle Gestaltung

Die Wahl des richtigen Materials ist die Grundlage für Zuverlässigkeit. Jede Option hat Auswirkungen auf das Gewicht, die Korrosionsbeständigkeit und die Fähigkeit der Struktur, realen Belastungen standzuhalten.

Das Material bestimmt sowohl die Leistung als auch die Herstellbarkeit eines Batteriegehäuses.

- Aluminiumlegierungen (5052, 6061): Leicht, korrosionsbeständig und einfach zu formen. Häufig in Schaltschränken für den Außenbereich und EV-Modulen.

- Rostfreier Stahl (304, 316): Stark und rostfrei, ideal für raue oder maritime Umgebungen, aber schwerer und teurer.

- Kohlenstoffstahl: Erschwinglich und leicht zu fertigen, geeignet für Innengeräte mit Schutzbeschichtung.

- Technische Kunststoffe (ABS, PC, PA): Sie sind leicht und isolierend, benötigen aber Verstärkungen, um Verformungen zu vermeiden.

Hybriddesigns, bei denen ein Metallrahmen mit Kunststoffabdeckungen kombiniert wird, bieten ein ausgewogenes Verhältnis zwischen Steifigkeit, Isolierung und Gewichtsreduzierung. Die Metallbasis sorgt für Struktur und Erdung, während die Kunststoffhülle die Handhabung und Ästhetik verbessert.

Design-Tipp: Passen Sie das Material an die Umgebung an.

Für Systeme in Innenräumen kann beschichteter Stahl oder Aluminium verwendet werden. Systeme für den Außenbereich oder mit hoher Luftfeuchtigkeit benötigen rostfreien Stahl oder eloxiertes Aluminium. In chemischen Umgebungen halten verstärkte Kunststoffe wie Polycarbonat oder Nylon länger.

Gleichgewicht zwischen Stärke, Dicke und Gewicht

Wahre Stärke entsteht durch Geometrie, nicht nur durch schwere Bleche. Ein ausgewogenes Verhältnis senkt die Kosten, erleichtert die Produktion und erhält die Stabilität des Gehäuses unter Belastung.

Eine Erhöhung der Dicke führt häufig zu höheren Kosten und höherem Gewicht, ohne dass die Festigkeit wesentlich erhöht wird. Eine Erhöhung um 1 mm kann das Gesamtgewicht um bis zu 10% erhöhen, aber die Steifigkeit um weniger als 3% verbessern.

Anstelle dickerer Bleche können die Ingenieure:

- hinzufügen geformte Rippen oder Versteifungsflansche für Steifigkeit.

- Verstärken Sie Ecken und hochbelastete Zonen mit internen Klammern.

- Verwenden Sie Finite-Elemente-Analyse (FEA) um Spannungskonzentrationspunkte zu finden.

Design-Tipp: Verwenden Sie die Mindestblechdicke, die den Leistungsanforderungen entspricht. Bei Aluminium sind 2-3 mm oft ausreichend. Bei Baustahl sorgt eine Dicke von 1,5-2 mm für ein ausgewogenes Verhältnis zwischen Festigkeit und Kosten.

Die Reduzierung von unnötigem Gewicht verbessert die Wärmeableitung, die Handhabung und die Schweißeffizienz.

Wärmemanagement und Lüftungsdesign

Hitze verkürzt die Lebensdauer von Batterien. Ein effektives thermisches Design kontrolliert die Temperatur und verhindert Ausfälle, ohne den Schutz oder die Abdichtung zu beeinträchtigen.

Jeder Anstieg um 10 °C über die Nenntemperatur kann die Lebensdauer der Batterie um 30-40% verringern. Das Gehäusedesign muss die Wärme von den Zellen wegleiten und gleichzeitig Verunreinigungen fernhalten.

Zu den Methoden des Wärmemanagements gehören:

- Passive Kühlung: Kühlkörper, Rippen oder natürlicher Luftstrom durch Lüftungsöffnungen.

- Aktive Kühlung: Ventilatoren oder Flüssigkeitskanäle für Hochenergiesysteme.

- Thermische Grenzflächenmaterialien (TIMs): Silikonpads oder Graphitplatten zur Verbesserung der Wärmeleitung.

Die Gestaltung des Luftstroms ist ebenso wichtig wie die Abdichtung. Lüftungsschlitze, Filter und Labyrinthdichtungen halten den Luftstrom aufrecht und blockieren gleichzeitig Wasser und Staub.

Design-Tipp: Bringen Sie die Lüftungsöffnungen hoch und schräg an, um das Eindringen von Wasser zu vermeiden. Für die Verwendung im Freien sollten Sie einen Tropfschutz oder nach unten gerichtete Lüftungsschlitze anbringen.

Standardfehler: Überabdichtung zur Abdichtung und zum Einschluss von Wärme. Überprüfen Sie Ihre Entwürfe immer mit thermischen Simulationen oder Tests unter realer Belastung.

Planung von Sicherheit und Compliance

Sicherheit ist kein nachträglicher Gedanke - sie bestimmt jede Designentscheidung. Die frühzeitige Einhaltung von Normen gewährleistet eine zuverlässige Leistung und später eine reibungslose Zertifizierung.

Batteriegehäuse müssen Benutzer, Techniker und nahe gelegene Systeme vor elektrischen und mechanischen Gefahren schützen. Dies beinhaltet:

- Stoßfestigkeit und Stoßdämpfung während Transport und Betrieb.

- Elektrische Isolierung zwischen stromführenden Teilen und Gehäuse.

- Barrieren für die Wärmeausbreitung um die Ausbreitung von Zellversagen zu begrenzen.

- Erdungs- und Potentialausgleichspfade für konsistente elektrische Kontinuität.

Normen wie UN 38.3, IEC 62133 und UL 1642 dienen als Leitfaden für die Prüfung der mechanischen und elektrischen Sicherheit. IP- und NEMA-Klassifizierungen definieren den Schutzgrad gegen Staub und Wasser.

Design-Tipp: Reservieren Sie freien Platz für Etiketten zur Einhaltung der Vorschriften, Prüfpunkte und Sicherheitskennzeichnungen. Dies vereinfacht die Prüfung, Dokumentation und zukünftige Audits.

Versiegelung und Umweltschutz

Die Außenwelt prüft jede Verbindung und Naht. Ein gutes Dichtungsdesign verhindert, dass Staub, Wasser und Korrosion die Lebensdauer verkürzen.

Batterieschränke sind rauen Außenbedingungen wie Regen, Staub, salzhaltiger Luft und ständigen Vibrationen ausgesetzt.

Ein angemessener Schutz vor Umwelteinflüssen hängt von der richtigen Kombination aus Dichtungsgrad, Materialverträglichkeit und Montagegenauigkeit ab. Schlechte Dichtungen lassen nicht nur Feuchtigkeit eindringen, sondern beschleunigen auch Korrosion und elektrische Ausfälle.

IP- und NEMA-Einstufungen als Konstruktionsvorgaben

Der erforderliche Dichtungsgrad hängt von der Arbeitsumgebung ab.

- IP-Bewertungen (Ingress Protection) klassifizieren den Schutz gegen Feststoffe und Flüssigkeiten. IP54 eignet sich für Innenräume; IP67 oder IP68 schützt vor Untertauchen.

- NEMA-Bewertungen werden in Nordamerika verwendet und decken die Bereiche Schlag-, Korrosions- und Staubschutz ab.

Für Energiesysteme im Freien oder in Meeresumgebungen wählen Sie IP66-IP68 oder NEMA 4X.

Systeme für den Innenbereich sind in der Regel mit den Schutzklassen IP54 oder NEMA 12 gut ausgestattet. Eine Überspezifizierung des Schutzes erhöht die Kosten und erschwert die Wärmeregulierung - daher ist es besser, die Konstruktion an die tatsächlichen Einsatzbedingungen anzupassen.

Dichtungstechniken für Blechgehäuse

Der Erfolg der Abdichtung hängt von sauberen Oberflächen, präzisen Biegungen und dichten Verbindungen ab.

- Kontinuierliches WIG- oder MIG-Schweißen: Erzeugt eine wasserdichte Naht und ausgezeichnete Festigkeit für Gehäuse aus Edelstahl oder Aluminium.

- Punktschweißen + Dichtungsmittel: Effizient für Produktionslinien. Lücken werden mit Silikon oder Epoxid gefüllt, um Lecks zu vermeiden.

- Dichtung Abdichtung: Gummi- oder Silikondichtungen zwischen Abdeckungen und Flanschen ermöglichen den Wiederzusammenbau unter Beibehaltung des IP-Schutzes.

- Kompressionsverschlüsse: Sie üben einen gleichmäßigen Druck auf die Dichtungen aus und verbessern so die Dichtheit und Vibrationsfestigkeit.

Die Materialkompatibilität ist von entscheidender Bedeutung - weiche oder nicht widerstandsfähige Dichtungen können sich schnell abnutzen.

EPDM und Silikonkautschuk sind weit verbreitet, da sie über einen großen Temperaturbereich elastisch bleiben.

Design-Tipp: Entwerfen Sie flache, durchgehende Flanschflächen mit Rillen, um die Dichtungen zu fixieren.

Standardfehler: Verwendung zu dicker oder zu weicher Dichtungen, die ungleichmäßig zusammengedrückt werden und nach mehrmaligem Öffnen zu Undichtigkeiten führen.

Korrosionsbeständigkeit und Oberflächenveredelung

Oberflächenbehandlungen schützen vor Oxidation, Kratzern und Verschleiß. Die richtige Oberflächenbehandlung bewahrt sowohl die Funktion als auch das Aussehen in anspruchsvollen Umgebungen.

Selbst versiegelte Gehäuse sind Feuchtigkeit, chemischen Dämpfen oder UV-Strahlung ausgesetzt. Mit der Zeit können diese Faktoren die Beschichtung angreifen und die Struktur schwächen. Die Oberflächenbehandlung schafft eine dauerhafte Barriere, die Korrosion verhindert und die Lebensdauer verlängert.

Metallische Oberflächenbehandlungen

Jede Metallart erfordert unterschiedliche Schutzmethoden:

- Aluminium: Eloxieren bildet eine harte Oxidschicht (15-25 µm dick) für Korrosions- und Verschleißfestigkeit.

- Rostfreier Stahl: Passivierung entfernt Verunreinigungen und bildet einen sauberen Chromoxidfilm, der die Bildung von Rost verhindert.

- Kohlenstoffstahl: Pulverbeschichtung, Verzinkung, oder Feuerverzinkung bietet lang anhaltenden Schutz. Eine Zinkschicht von 8-12 µm hält in der Regel 500-800 Stunden lang Salzsprühtests stand.

Kunststoff- und Verbundstoffoberflächen

Bei Kunststoffteilen verhindern UV-beständige Materialien oder Beschichtungen das Ausbleichen und die Rissbildung. Die Zugabe von Ruß oder UV-Absorbern trägt dazu bei, die Oberflächenfestigkeit in Außenbereichen zu erhalten. Wenn die Konstruktion sowohl Metall- als auch Kunststoffteile umfasst, muss die Kompatibilität der Beschichtung sichergestellt werden, um galvanische Korrosion an den Stellen zu verhindern, an denen die Materialien aufeinandertreffen.

Design-Tipp: Geben Sie in technischen Zeichnungen und Bestellungen immer die Art und Dicke der Oberfläche an.

Eine einheitliche Beschichtungsspezifikation gewährleistet eine vorhersehbare Korrosionsbeständigkeit und vermeidet Passungsprobleme bei der Montage.

Entwässerung und Feuchtigkeitsregulierung

Das Eindringen von Wasser muss nicht immer von außen kommen, es kann sich auch im Inneren bilden. Kondenswasser bildet sich bei Temperatur- und Feuchtigkeitsschwankungen, vor allem in Außenanlagen.

Um interne Korrosion oder Kurzschlüsse zu vermeiden:

- Fügen Sie an der tiefsten Stelle des Gehäuses Entwässerungsöffnungen mit Schutzabdeckungen oder Gitter ein.

- Verwenden Sie Entlüftungsventile, die den Druck ausgleichen, aber Wasser und Staub abhalten.

- Für Gehäuse, die unter feuchten Bedingungen gelagert oder versandt werden, sind Trockenmittelpackungen vorgesehen.

Design-Tipp: Entlüftungsventile nicht in spritzgefährdeten Bereichen anbringen.

Standardfehler: Ignorieren von Kondenswasser, das zu Korrosion oder falschen Messwerten in Sensoren und BMS-Geräten führt.

Internes Layout und Montageentwurf

Die innere Struktur ist ebenso wichtig wie das Gehäuse. Organisierte Montage- und Kabelwege verhindern Vibrationsschäden und vereinfachen die Wartung.

Trag- und Montagekonstruktionen

Interne Stützen halten Zellen, Leiterplatten und Anschlüsse sicher an ihrem Platz.

- Klammern und Tabletts: Verhindern die Bewegung der Zellen und schützen die Verkabelung während des Transports.

- Kissen-Pads: Absorbieren Stöße, um Vibrationsschäden zu verringern.

- Führungsschienen oder Rahmen: Behalten Sie die Ausrichtung für eine einfache Montage und Wartung bei.

Bei größeren Gehäusen sollten Sie Trennwände oder Querstreben verwenden, um die Lasten zu verteilen und ein Verziehen der Platten zu verhindern.

Kabelmanagement und Sicherheitsabstände

Strom- und Signalleitungen sollten getrennte Wege nehmen, um Störungen zu vermeiden.

- Halten Sie Abstand zwischen Hochspannungs- und Steuerkreisen, um elektrische Gefahren zu vermeiden.

- Fügen Sie Zugentlastungen und Verriegelungsstecker hinzu, um ein Herausziehen der Kabel zu verhindern.

- Verlegen Sie die Kabel fern von scharfen Kanten und Schweißnähten, um Schäden zu vermeiden.

Eine ordnungsgemäße Kabelorganisation beschleunigt die Montage und verringert das Risiko einer späteren Reparatur.

Leichte Montage und Wartung

Langlebigkeit bedeutet auch Wartungsfreundlichkeit. Eine Konstruktion, die leicht zu öffnen und wieder zu verschließen ist, verhindert Schäden bei der Wartung.

- Abnehmbare Platten den Zugang ermöglichen, ohne andere Siegel zu stören.

- Flügeltüren Sparen Sie Zeit für die Inspektion oder den Batteriewechsel.

- Modulare Unterbaugruppen ermöglichen es den Technikern, defekte Komponenten auszutauschen, ohne die gesamte Box zu zerlegen.

Design-Tipp: Verwenden Sie unverlierbare Schrauben, durchsichtige Griffe und Ausrichtungslaschen.

Sie vereinfachen die Wartung vor Ort und gewährleisten eine konsistente Abdichtung nach dem Wiederzusammenbau.

Integration von Sicherheit und Ergonomie

Ein sicheres Gehäuse ist auf Dauer zuverlässiger. Ergonomisches Design reduziert die Ermüdung des Bedieners und Wartungsfehler.

- Fügen Sie abgerundete Kanten und Entgratungen hinzu, um Verletzungen zu vermeiden.

- Entwerfen Sie Griffe und Hebepunkte, die eine sichere manuelle Handhabung unterstützen.

- Verwenden Sie Sicherheitsfarben und deutlich sichtbare Etiketten für Erdungs-, Hochspannungs- oder Feuerwarnungen.

- Abschließbare Paneele verhindern unbefugten Zugang.

Die Beachtung der Ergonomie verbessert die Benutzerfreundlichkeit und spiegelt einen disziplinierten technischen Ansatz wider.

Wie fertige ich ein Batteriegehäuse an?

Bei der Fertigung wird ein Designkonzept in eine präzise, funktionale Struktur umgewandelt. Das von Ihnen gewählte Verfahren - Blechumformung oder Strangpressen - hängt von der Größe, der Festigkeit und den Umweltanforderungen des Gehäuses ab.

Blechbearbeitung für Batteriegehäuse

Blechbearbeitung ist nach wie vor die vielseitigste und am weitesten verbreitete Methode zur Herstellung von kundenspezifischen Batteriegehäusen. Es ist ideal für kleine bis große Gehäuse, die Designflexibilität, hohe Festigkeit und schnelle Produktion erfordern.

Der Prozess beginnt mit Laserschneiden oder CNC-Stanzen um Platten aus Stahl-, Aluminium- oder Edelstahlblechen zu formen. Anschließend werden die Kanten und Flansche durch Abkantpressen geformt, um Steifigkeit und Ausrichtung zu gewährleisten. Durch WIG- oder MIG-Schweißen werden die Paneele miteinander verbunden, so dass eine dichte Struktur entsteht, die Vibrationen und dem Eindringen von Wasser standhält.

Nach dem Schweißen werden die Oberflächen gereinigt, behandelt und beschichtet - oft durch Pulverbeschichtung, Eloxieren oder Verzinken - um die Korrosionsbeständigkeit zu erhöhen. Anschließend werden Beschläge wie Scharniere, Dichtungen und Griffe für die Montage angebracht.

Vorteile:

- Flexibles Design für Prototypen und kleine bis mittelgroße Serien.

- Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht.

- Kompatibel mit IP-geschützten Dichtungs- und Wärmemanagementsystemen.

Anwendungen:

- Energiespeichersysteme, EV-Batteriemodule, Industrieschränke und Outdoor-Gehäuse.

Design-Tipp: Fügen Sie interne Versteifungen oder gebördelte Ecken hinzu, um große Platten ohne zusätzliche Dicke oder Gewicht zu verstärken.

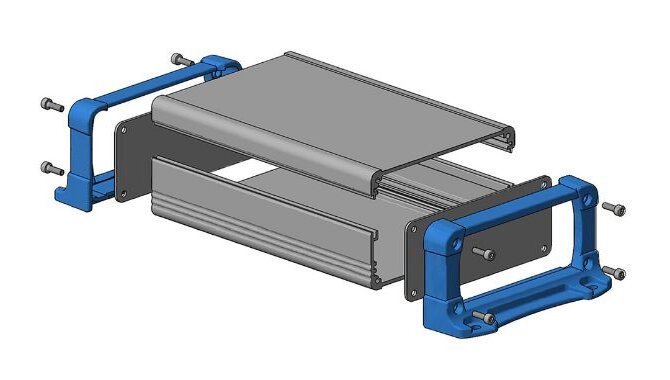

Strangpressen für Batterieschränke

Extrusion ist ideal für Gehäuse, die einen gleichmäßigen Querschnitt und eine glatte, durchgängige Struktur erfordern - häufig bei kompakten, leichten Batteriepacks.

Bei diesem Verfahren werden Aluminiumknüppel erhitzt und dann durch eine Präzisionsform gedrückt, um die gewünschten Profile zu formen. Diese Profile werden dann auf Länge geschnitten, für Anschlüsse oder Verbindungen bearbeitet und mit Endabdeckungen montiert.

Stranggepresste Gehäuse sind häufig mit Schnapp- oder Schraubdeckeln versehen, die sowohl Festigkeit als auch Wartungsfreundlichkeit gewährleisten, ohne dass Schweißarbeiten erforderlich sind.

Vorteile:

- Hervorragende Maßhaltigkeit und Wärmeableitung.

- Leichte Struktur mit weniger Verbindungen.

- Geringere Bearbeitungskosten für die Großserienproduktion.

Anwendungen:

- EV-Batteriemodule, tragbare Geräte, Drohnen und Kommunikationsausrüstung.

Design-Tipp: Kombinieren Sie die Extrusion mit der CNC-Bearbeitung, um eine bessere Toleranzkontrolle und ein hervorragendes ästhetisches Finish zu erzielen. Für hohen IP-Schutz verwenden Sie Silikondichtungen und passgenaue Abdeckungen.

In-Process-Prüfung und Validierung

Die Qualität muss in jeder Phase überprüft werden. Die Prüfung während des Prozesses bestätigt die Abdichtung, Ausrichtung und Leistung, bevor das Gehäuse aus der Produktionslinie entfernt wird.

Durch das Testen werden kleinere Probleme erkannt, bevor sie zu großen Problemen werden.

- Dichtheitsprüfung bestätigt die Luft- oder Wasserdichtheit einer Dichtung nach dem Einbau.

- Vibrationsprüfung gewährleistet, dass die Gelenke bei dynamischen Belastungen halten.

- Erdungsprüfungen die Kontinuität nach dem Anstrich zu überprüfen.

- Maßkontrolle sorgt dafür, dass die Teile bei der Montage optimal passen.

Durch die Erfassung dieser Daten wird die Zuverlässigkeit eines jeden Produkts dokumentiert. Moderne Werkstätten nutzen Sensoren und digitale Messsysteme, um Echtzeit-Feedback zu liefern und sicherzustellen, dass jedes Gehäuse die Konstruktionsabsicht erfüllt.

Schlussfolgerung

Langlebigkeit entsteht durch die Kontrolle von Design, Materialien und Validierung. Tests bestätigen, was das Werk verspricht, und stellen sicher, dass jedes Batteriegehäuse Hitze, Vibrationen und Korrosion im realen Einsatz standhält.

Wenn Konstruktion, Fertigung und Prüfung aufeinander abgestimmt sind, liefern die Hersteller nicht nur Metallboxen, sondern einen zuverlässigen, langlebigen Schutz für die Energiesysteme von morgen.

Wir bei Shengen sind auf die Entwicklung und Herstellung von kundenspezifischen Batteriegehäusen aus Blech spezialisiert, die auf Stärke, Sicherheit und Präzision ausgelegt sind. Laden Sie Ihre CAD-Datei hoch für eine kostenlose Designprüfung. Fordern Sie ein schnelles Angebot innerhalb von 24 Stunden an.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.