Viele Bearbeitungsverfahren können Metall formen. Doch einige Methoden eignen sich für bestimmte Teile besser als andere. Ein häufiges Problem ist das Schneiden von Schlitzen oder Löchern, die tief, schräg oder gekrümmt sind, ohne das Werkzeug zu überlasten oder das Teil zu beschädigen. Wenn Sie einen Weg suchen, um dies mit hoher Präzision und glatten Oberflächen zu bewältigen, dann wird Ihnen dieser Leitfaden helfen.

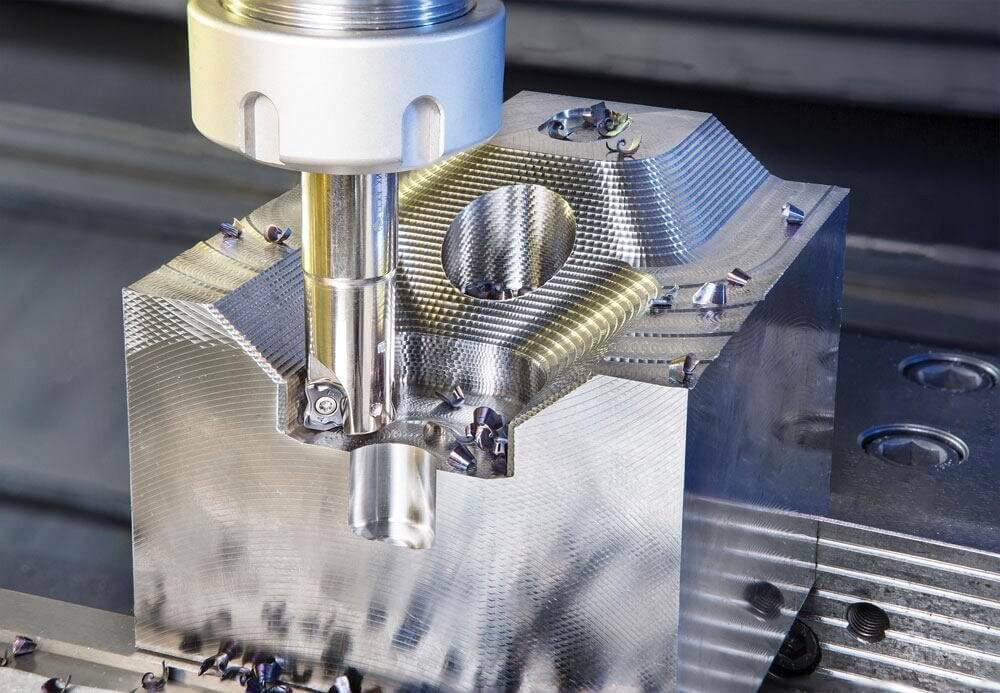

Das Spiralfräsen ist ein Verfahren, bei dem eine spiralförmige Werkzeugbahn zum Schneiden von Metall verwendet wird. Der Fräser bewegt sich auf einer kreisförmigen Bahn und taucht gleichzeitig wie eine Schraube nach unten. Dies reduziert die Schnittkraft, verringert die Wärmeentwicklung und verbessert die Spanabfuhr. Es wird häufig für die Bearbeitung von Löchern, Gewinden und Taschen verwendet, insbesondere bei härteren Materialien.

Es ist effizienter als einfaches Bohren. Es bietet eine bessere Werkzeugstandzeit, Genauigkeit und Oberflächenqualität. Möchten Sie sehen, wie es in der Praxis funktioniert?

Grundprinzipien des Spiralfräsens

In diesem Abschnitt wird erklärt, wie die spiralförmige Bahn funktioniert und warum sie zur Verbesserung der Schnittqualität beiträgt. Um diese Methode gut anwenden zu können, ist es wichtig, die Bewegung des Werkzeugs zu verstehen und zu wissen, wie sie sich auf das Material auswirkt.

Erläuterung der spiralförmigen Werkzeugbahngeometrie

Beim Spiralfräsen fährt das Werkzeug nicht gerade nach unten. Es folgt einer spiral- oder wendelförmigen Bahn. Während es sich dreht, bewegt sich das Werkzeug in einer kreisförmigen Bewegung seitwärts und dringt langsam in das Material ein.

Diese spiralförmige Bewegung bildet einen zylinder- oder kegelförmigen Schnitt, je nach Winkel der Bahn. Die Steigung - der Abstand zwischen den Drehungen - kann eingestellt werden, um die Tiefe pro Durchgang zu steuern.

Diese Art von Bahn verringert den plötzlichen Eintritt des Werkzeugs und ermöglicht einen allmählichen Schnitt. Dies trägt dazu bei, die Teilegenauigkeit und die Werkzeugstandzeit zu erhalten.

Schnittkraftverteilung

Durch die spiralförmige Bewegung werden die Schnittkräfte gleichmäßig verteilt. Im Gegensatz zum geraden Einstechfräsen, bei dem die gesamte Kraft auf einen Punkt wirkt, verteilt das Spiralfräsen die Belastung über die Werkzeugkante.

Diese gleichmäßige Belastung reduziert Vibrationen und Hitze. Außerdem werden Werkzeugbrüche verhindert und das Teil wird nicht verformt. Das ist besonders hilfreich bei der Arbeit mit härteren Metallen oder dünnwandigen Teilen.

Werkzeugeingriff und Spanformung

Während des Schnitts ist immer nur ein Teil der Werkzeugschneide im Eingriff. Dieser Teilkontakt reduziert den Werkzeugverschleiß und ermöglicht eine bessere Kontrolle der Spangröße.

Die Späne sind dünner und gleichmäßiger, was die Evakuierung verbessert und die Gefahr von Ablagerungen an der Schneidkante verringert. Dies trägt dazu bei, dass die Oberfläche sauber und die Schnitttemperaturen niedrig bleiben.

Ausrüstung und Werkzeuge

Für einen effektiven Einsatz des Spiralfräsens sind die richtigen Maschineneinstellungen und Werkzeuge erforderlich. In diesem Abschnitt wird erläutert, welche Maschinen und Schneidwerkzeuge am besten geeignet sind.

Geeignete CNC-Maschinen

Das Spiralfräsen funktioniert auf den meisten modernen CNC-Fräsmaschinen. Beide 3-Achse und 5-Achsen-Maschinen können dies bewältigen. Der Schlüssel ist eine Steuerung, die spiralförmige Werkzeugwege verarbeiten kann.

3-Achsen-Maschinen sind für vertikale Löcher und Taschen gut geeignet. Für schräge oder gebogene Schnitte bieten 5-Achsen-Maschinen mehr Flexibilität. Die Maschine sollte auch eine stabile Konstruktion haben, um Vibrationen zu widerstehen.

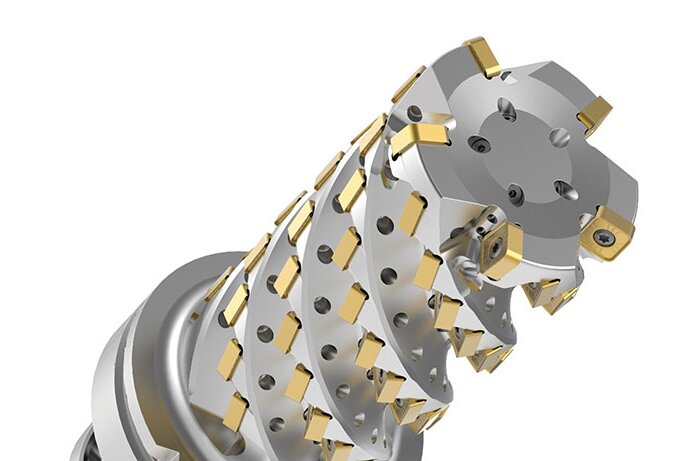

Werkzeughalter und Schneidwerkzeuge

Der Werkzeughalter muss stabil und präzise sein. Hochgeschwindigkeits-Spannzangenfutter oder Schrumpffutter sind gängige Lösungen. Diese Halter verringern den Rundlauf und erhöhen die Lebensdauer des Werkzeugs.

Als Schneidwerkzeug werden häufig Schaftfräser mit Mittenschneidfähigkeit eingesetzt. Für eine bessere Spankontrolle sind Werkzeuge mit variabler Spannutgeometrie oder Spanbrecher hilfreich.

Der Werkzeugdurchmesser sollte der Größe des Schnitts entsprechen. Kleinere Werkzeuge liefern mehr Details, erfordern aber möglicherweise langsamere Geschwindigkeiten. Größere Werkzeuge schneiden schneller, erfordern aber unter Umständen stärkere Maschinen.

Empfohlene Werkzeugmaterialien

Hartmetallwerkzeuge werden am häufigsten für das Spiralfräsen verwendet. Sie bleiben länger scharf und vertragen hohe Schnittgeschwindigkeiten. Sie eignen sich gut für harte Metalle wie Stahl oder Titan.

Werkzeuge aus Hochgeschwindigkeitsstahl (HSS) sind billiger, verschleißen aber schneller. Sie eignen sich besser für weichere Materialien oder Arbeiten mit geringem Umfang.

Beschichtete Werkzeuge - wie TiN-, TiAlN- oder DLC-beschichtete - bieten eine bessere Hitzebeständigkeit und eine längere Lebensdauer. Sie sind nützlich beim Schneiden mit hohen Geschwindigkeiten oder bei der Arbeit mit abrasiven Materialien.

Prozessparameter und Einstellungen

Die Wahl der richtigen Einstellungen ist der Schlüssel zu guten Ergebnissen beim Spiralfräsen. In diesem Abschnitt erfahren Sie, wie Sie Spindeldrehzahl, Vorschubgeschwindigkeit, Schnitttiefe und andere wichtige Faktoren einstellen.

Spindeldrehzahl und Vorschubgeschwindigkeit

Die Spindeldrehzahl hängt vom Material und vom Werkzeugtyp ab. Härtere Materialien erfordern langsamere Drehzahlen. Weiche Materialien erlauben höhere Drehzahlen. Hartmetallwerkzeuge können schneller laufen als HSS.

Die Vorschubgeschwindigkeit sollte der Geschwindigkeit und dem Werkzeugdurchmesser entsprechen. Ist der Vorschub zu hoch, besteht die Gefahr von Werkzeugverschleiß. Ist der Vorschub zu langsam, wird der Schnitt ineffizient. Prüfen Sie immer die Empfehlungen des Werkzeugherstellers zur Spanabnahme.

Auswahl des Helixwinkels

Der Schrägungswinkel bestimmt, wie steil das Werkzeug abfällt. Ein flacher Winkel führt zu glatten Schnitten mit geringerer Belastung. Ein steiler Winkel trägt mehr Material ab, erhöht aber die Belastung.

Bei weichen Metallen oder großen Löchern kann ein steilerer Winkel gut funktionieren. Bei harten Metallen oder dünnen Teilen sollten Sie einen flachen Winkel wählen, um Vibrationen und Hitze zu reduzieren.

Axiale und radiale Schnitttiefe

Die axiale Tiefe gibt an, wie tief das Werkzeug in einem Durchgang in der Z-Achse schneidet. Die radiale Tiefe gibt an, wie breit es pro Umdrehung schneidet. Halten Sie beides im Gleichgewicht, um eine Überlastung des Werkzeugs zu vermeiden.

Eine gute Regel ist, die radiale Tiefe kleiner als den Werkzeugdurchmesser zu halten. Die axiale Tiefe kann größer sein, wenn die Maschine und das Werkzeug steif genug sind.

Step-Down-Strategie und Planung der Schnittführung

Die Absenkung gibt an, wie weit sich das Werkzeug bei jeder Spirale absenkt. Kleinere Schritte führen zu einer besseren Oberflächengüte, benötigen aber mehr Zeit. Größere Schritte beschleunigen die Arbeit, erhöhen aber die Schnittkraft.

Die Schneidpfade sollten einen gleichmäßigen Werkzeugeingriff gewährleisten. Vermeiden Sie plötzliche Richtungs- oder Belastungsänderungen. Verwenden Sie konstante spiralförmige Bahnen, um die Werkzeugbelastung zu verringern und die Qualität der Teile zu verbessern.

Arten von Spiralfräsanwendungen

Das Spiralfräsen ist nicht auf eine einzige Aufgabe beschränkt. Es können Löcher, Gewinde, große Durchmesser und komplexe Formen bearbeitet werden. In diesem Abschnitt wird beschrieben, wie diese Methode in den Betrieben häufig eingesetzt wird.

Spiralfräsen für die Herstellung von Löchern

Das Spiralfräsen wird häufig zur Herstellung runder Löcher verwendet, insbesondere in Hartmetallen. Anstatt zu bohren, bewegt sich das Werkzeug in einer spiralförmigen Bahn, um das Loch zu formen.

Bei dieser Methode wird das Werkzeug nicht gerade hineingestoßen. Sie reduziert Hitze und Werkzeugverschleiß. Außerdem entstehen sauberere Lochwände mit besserer Größenkontrolle.

Er ist ideal für Löcher, die für Standardbohrer zu groß sind, oder wenn genaue Toleranzen erforderlich sind.

Gewindefräsen mit spiralförmigen Bahnen

Gewindefräsen verwendet spiralförmige Bahnen, um Gewinde in Löcher zu schneiden. Das Werkzeug folgt der Spiralform des Gewindes, während es sich dreht.

Mit dieser Methode können sowohl Innen- als auch Außengewinde geschnitten werden. Sie ist flexibel - Sie können ein Werkzeug für verschiedene Gewindegrößen verwenden. Außerdem sorgt sie für eine bessere Spankontrolle und sauberere Gewinde.

Das Gewindefräsen ist eine gute Wahl für hochfeste Materialien oder Teile, die feine Gewinde benötigen.

Spiralförmige Interpolation für große Durchmesser

Wenn ein Loch zu groß für einen Bohrer ist, wird eine spiralförmige Interpolation verwendet. Das Werkzeug schneidet den Durchmesser schrittweise in einer spiralförmigen Bewegung.

Dies ist bei Ventilkörpern, Gehäusen und großen Platten üblich. Es spart Kosten, da kein spezieller großer Bohrer benötigt wird. Es funktioniert auch gut bei dicken Materialien, bei denen Bohren Spannungen verursachen würde.

Schlitzen und Taschenfräsen mit spiralförmigen Bahnen

Spiralförmige Bahnen können auch Schlitze oder Taschen erzeugen. Das Werkzeug tritt von oben spiralförmig ein und bewegt sich dann seitlich, um die Form zu öffnen.

Dies ist nützlich, wenn das Teil einen sauberen Eintritt und eine kontrollierte Schnittkraft benötigt. Sie verhindert eine Überlastung des Werkzeugs und verbessert den Spanfluss. Außerdem schützt es dünne Wände und empfindliche Teile vor Rissen.

Vorteile des Spiralfräsens

Das Spiralfräsen bietet mehrere Vorteile gegenüber herkömmlichen Tauch- oder Geradbahnverfahren. Diese Vorteile verbessern die Werkzeugstandzeit, die Teilequalität und die Gesamteffizienz.

Reduzierte Werkzeugbelastung und Vibration

Die spiralförmige Bewegung reduziert das plötzliche Einsetzen des Werkzeugs. Sie verteilt die Schnittkraft allmählich. Weniger Vibrationen bedeuten gleichmäßigere Schnitte und eine längere Lebensdauer des Werkzeugs.

Verbesserte Oberflächengüte

Da das Werkzeug sanft eintritt und in Schichten schneidet, ist die Oberfläche glatter. Die Gefahr von Rissen oder rauen Kanten ist geringer.

Verbesserte Späne-Evakuierung

Die spiralförmige Bahn gibt den Spänen mehr Raum zum Austreten. Die Späne sind dünner und bilden sich gleichmäßiger. Dies verhindert Ablagerungen, die das Werkzeug überhitzen können.

Flexibilität für komplexe Geometrien

Das Spiralfräsen eignet sich für eine breite Palette von Teileformen. Sie eignet sich für tiefe Löcher, Gewinde, schräge Wände und Taschen. Sie können den Werkzeugweg an kundenspezifische Designs anpassen.

Beschränkungen und Herausforderungen

Das Spiralfräsen hat zwar viele Vorteile, bringt aber auch einige Herausforderungen mit sich. Diese zu kennen, hilft, Fehler zu vermeiden und das richtige Verfahren für jeden Auftrag zu wählen.

Komplexität der Programmierung

Das Spiralfräsen erfordert fortgeschrittenere Werkzeugwege als das einfache Bohren oder Schlitzen. Die Programmierung dieser Bahnen erfordert CAM-Software und etwas Erfahrung. Wenn sie nicht richtig eingestellt sind, kann die spiralförmige Bewegung zu Fehlern führen oder das Werkzeug abstürzen lassen.

Beschränkungen der Werkzeugmaschinenfähigkeit

Nicht alle Maschinen unterstützen reibungslose schraubenförmige Bewegungen. Einige ältere Maschinen haben möglicherweise Schwierigkeiten mit koordinierten Bewegungen in mehreren Achsen. Die Maschinen müssen steif und präzise sein, damit das Werkzeug während der spiralförmigen Bewegung stabil bleibt.

Werkzeugverformung und Wärmestau

Wenn der Schnitt zu tief oder die Zustellung zu groß ist, kann sich das Werkzeug leicht verbiegen. Diese Durchbiegung beeinträchtigt die Rundheit der Bohrung und die Oberflächenqualität. Beim Schneiden von harten Metallen oder bei zu hoher Geschwindigkeit kann sich auch die Temperatur erhöhen.

Probleme mit der Maßgenauigkeit

Präzises schraubenförmiges Fräsen hängt von einer genauen Kontrolle der Werkzeugbewegung ab. Jedes Spiel, jeder Rundlauf oder jede Fehlausrichtung kann die Werkstückgröße beeinflussen. Wenn die Bahn nicht richtig zentriert ist, können die Löcher oval oder überdimensioniert ausfallen.

Schlussfolgerung

Beim Spiralfräsen bewegt sich das Werkzeug auf einer spiralförmigen Bahn und schneidet dabei allmählich nach unten. Es bietet eine bessere Oberflächengüte, eine geringere Werkzeugbelastung und eine höhere Genauigkeit. Diese Methode ist ideal für die Bearbeitung von Löchern, Gewinden, Schlitzen und komplexen Formen - insbesondere bei harten Metallen oder empfindlichen Teilen.

Benötigen Sie Hilfe bei der Auswahl des richtigen Verfahrens oder Werkzeugs für Ihr nächstes Projekt? Kontakt zu unserem Team um fachkundige Unterstützung und maßgeschneiderte Lösungen für Ihre Bedürfnisse zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.