Viele Werkstätten verwenden immer noch das Schleifen, um gehärtete Stahlteile fertigzustellen. Aber Schleifen braucht Zeit, kostet mehr und lässt sich nicht so leicht anpassen, wenn sich das Design des Teils ändert. Hartdrehen ist in vielen Fällen die intelligentere Lösung. Es geht schneller, ist anpassungsfähiger und erfordert keine speziellen Schleifgeräte.

Das Hartdrehen bietet mehrere Vorteile, und viele Werkstätten beginnen, dieses Verfahren einzusetzen. Möchten Sie erfahren, was das Hartdrehen auszeichnet und warum immer mehr Hersteller auf diese Methode umsteigen? Lesen Sie weiter.

Was ist Hard Turning?

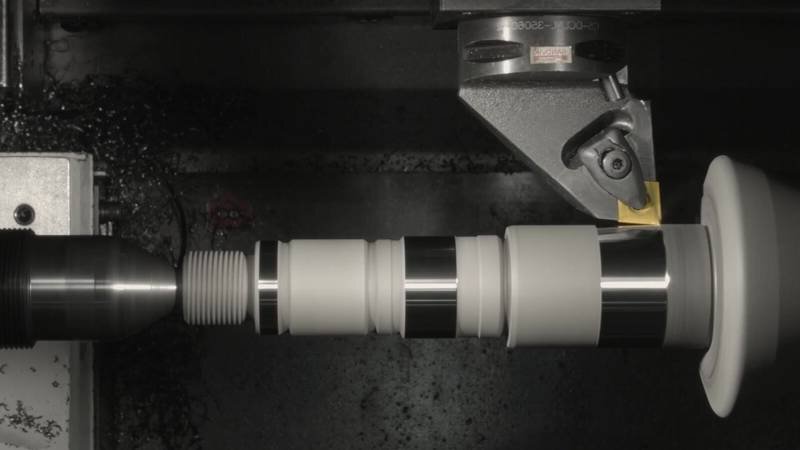

Hartdrehen ist ein Präzisionsdrehverfahren, bei dem Metalle mit hoher Härte, in der Regel über 45 HRC, geformt werden. Bei diesem Verfahren wird ein Ein-Punkt-Schneidwerkzeug aus CBN (kubisches Bornitrid), Keramik oder Hartmetall verwendet. Ziel ist es, in einem einzigen Arbeitsgang eine glatte Oberfläche zu erzeugen und enge Toleranzen einzuhalten. Es wird meist bei Stahlteilen nach der Wärmebehandlung eingesetzt, so dass ein zweites Schleifen nicht erforderlich ist.

Die Kernidee ist einfach: Drehen und Endbearbeitung in einem effizienten Prozess zu kombinieren. Das reduziert den Maschineneinsatz und verkürzt die Lieferzeiten.

Wie funktioniert Hard Turning in der Praxis?

Beim Hartdrehen wird mit starren Maschinen und Spezialwerkzeugen Material von gehärteten Werkstücken abgetragen. So geht es Schritt für Schritt:

Schritt 1: Vorbereitung des Werkstücks

Das Teil muss zunächst wärmebehandelt auf seine Endhärte. Für die meisten Hartdreharbeiten wird Stahl verwendet, der auf mindestens 45 HRC gehärtet ist. Das Teil sollte sauber sein und sicher in einem Spannfutter oder einer Vorrichtung gehalten werden. Jede lockere Einspannung kann zu Vibrationen führen und die Oberfläche ruinieren.

Schritt 2: Werkzeugauswahl und Einrichtung

Das Schneidwerkzeug muss der Härte und der Form des Werkstücks angepasst sein. CBN-Werkzeuge sind die häufigste Wahl für das Hartdrehen, aber auch Keramikwerkzeuge werden für weniger anspruchsvolle Arbeiten verwendet. Die Werkzeughalter müssen starr sein und einen minimalen Überstand aufweisen, um Ratterer zu vermeiden.

Der Radius der Werkzeugschneide beeinflusst die Oberflächengüte. Ein größerer Radius ergibt eine glattere Oberfläche, kann aber die Schnittkräfte erhöhen.

Schritt 3: Maschinenkonfiguration

Die Maschine muss auf Steifigkeit und Wiederholbarkeit geprüft werden. Spindelrundlauf und Revolverausrichtung sollten innerhalb enger Grenzen liegen. Geschwindigkeiten, Vorschübe und Schnitttiefen werden auf der Grundlage des Werkstückmaterials und des Werkzeugtyps eingestellt. Je nach Werkzeugmaterial sollte Trockenschnitt oder Minimalschmierung verwendet werden.

Schritt 4: Ausführung des Schneidprozesses

Die Maschine entfernt das Material in leichten Durchgängen. Beim Hartdrehen werden in der Regel geringere Schnitttiefen und hohe Oberflächengeschwindigkeiten verwendet. Das Werkzeug muss scharf und stabil bleiben, um ein Reiben oder Reißen der Oberfläche zu vermeiden. Auch die Spankontrolle ist wichtig, um Kratzer zu vermeiden.

Der Schnitt ist kontinuierlich und gleichmäßig. Unterbrochene Schnitte oder unterschiedliche Härte des Werkstücks können zu Werkzeugverschleiß oder schlechter Oberfläche führen.

Schritt 5: Oberflächenbehandlung und Maßkontrolle

Das Endergebnis sollte den geforderten Toleranzen und Oberflächengüten entsprechen. Beim Hartdrehen können Ra-Werte von 0,2 bis 0,4 µm erreicht werden. In vielen Fällen wird das Schleifen dadurch überflüssig oder kann sogar ersetzt werden.

Zur Bestätigung der Maßhaltigkeit wird das Teil dann mit Lehren, Mikrometern oder KMGs gemessen. Bei Bedarf kann eine leichte Endkontrolle durchgeführt werden, um Abweichungen zu korrigieren.

Welche Werkstücke sind für das Hartdrehen geeignet?

Nicht alle Werkstoffe eignen sich für das Hartdrehen. Die Härte, die Struktur und die Anwendung des Teils müssen berücksichtigt werden. Hier ist, was Sie wissen müssen.

Welche Materialien sind geeignet?

Das Hartdrehen eignet sich am besten für gehärtete Stähle, einschließlich Wälzlagerstahl, Werkzeugstahl, Gesenkstahl und legierten Stahl. Materialien wie AISI 52100, D2, H13 und M2 sind üblich. Einige Gusseisen mit einem feinen Gefüge können ebenfalls hartgedreht werden.

Nichteisenmetalle wie Aluminium oder Kupfer sind für das Hartdrehen nicht geeignet. Aufgrund ihrer geringen Härte sind sie besser für das normale Drehen geeignet.

Typischer Härtebereich

Die meisten Hartdreharbeiten werden an Teilen mit einer Härte zwischen 45 und 70 HRC durchgeführt. Unter 45 HRC funktioniert das normale Drehen gut. Über 70 HRC sinkt die Werkzeugstandzeit schnell, und Schleifen kann die bessere Option sein.

Dieses Verfahren schließt die Lücke zwischen Weichdrehen und Präzisionsschleifen. Es eignet sich gut für Teile, die zu hart für normales Drehen sind, aber nicht die ultrafeine Oberfläche des Schleifens benötigen.

Vorhärtung vs. Nachhärtung

Beim Hartdrehen wird das Werkstück immer nach dem Härten bearbeitet. Das ist der Kerngedanke. Das Nachhärten stellt sicher, dass das Werkstück seine endgültigen mechanischen Eigenschaften vor der Zerspanung hat.

Vorgehärtete Teile sind manchmal vorbearbeitet vor dem endgültigen Hartdrehen. Auf diese Weise wird die Rohform im weichen Zustand hergestellt. Dann erfolgt die Wärmebehandlung. Schließlich wird durch Hartdrehen die genaue Form und Oberfläche erreicht. Dieses Verfahren spart Zeit und vermeidet Verformungen während der Wärmebehandlung.

Die Auswahl der richtigen Werkzeuge für das Hartdrehen

Der Erfolg des Hartdrehens hängt in hohem Maße von den Werkzeugen ab. Das Material, die Form und die Einstellung des Schneidwerkzeugs beeinflussen die Leistung, die Oberflächengüte und die Lebensdauer des Werkzeugs.

Materialien für Schneidwerkzeuge

CBN (kubisches Bornitrid) ist die erste Wahl beim Hartdrehen. Es eignet sich gut für Werkstoffe über 45 HRC. CBN kann mit großer Hitze umgehen und behält seine Schneide länger als die meisten anderen Werkzeuge.

Es werden auch keramische Werkzeuge verwendet. Sie eignen sich für leichte Schnitte und glatte Oberflächen, verschleißen aber bei harten Materialien schneller.

Beschichtete Hartmetalle können für niedrigere Härtegrade oder unterbrochene Schnitte verwendet werden. Sie sind weniger teuer, halten aber bei komplexen Drehanwendungen nicht so lange.

Überlegungen zur Werkzeuggeometrie

Die Form des Werkzeugs beeinflusst die Oberflächenqualität und den Schnittdruck. Ein kleiner Schneidenradius reduziert die Schnittkraft, kann aber eine rauere Oberfläche hinterlassen. Ein größerer Radius verbessert die Oberfläche, belastet aber das Werkzeug zusätzlich.

Positive Spanwinkel reduzieren Schnittkräfte und Hitze. Dies trägt zur Verlängerung der Lebensdauer des Werkzeugs bei. Allerdings muss das Werkzeug stark genug sein, um unter Belastung nicht zu brechen.

Werkzeughalter sollten starr sein und nur minimal überstehen. Schon kleine Vibrationen können die Schneide oder die Oberfläche des Werkstücks beschädigen.

Lebensdauer und Wartung der Werkzeuge

Die Werkzeugstandzeit beim Hartdrehen ist kürzer als beim Weichdrehen. Hitze und Verschleiß stellen eine große Herausforderung dar. CBN-Werkzeuge können viele Teile überdauern, aber der Kantenverschleiß muss genau beobachtet werden.

Am besten ist es, die Werkzeuge nach einer bestimmten Anzahl von Zyklen zu überprüfen. Manche Betriebe verwenden eine prozessbegleitende Überwachung oder feste Austauschintervalle, um überraschende Ausfälle zu vermeiden.

Stumpfe Werkzeuge verursachen schlechte Oberflächen und höhere Schnittkräfte. Das rechtzeitige Auswechseln oder Indexieren der Wendeplatte hält den Prozess stabil und wiederholbar.

Wichtige Prozesseinstellungen beim Hartdrehen

Die Einstellung von Parametern trägt dazu bei, Werkzeugstandzeit, Werkstückqualität und Zykluszeit in Einklang zu bringen. Diese Einstellungen sind beim Hartdrehen aufgrund der hohen Teilehärte und des Wärmeaufbaus besonders wichtig.

Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe

Bei CBN-Werkzeugen liegt die Schnittgeschwindigkeit in der Regel zwischen 100 und 250 m/min. Die Geschwindigkeiten können je nach Werkzeugmaterial und Härte des Werkstücks variieren.

Die Vorschubgeschwindigkeiten sind in der Regel gering - etwa 0,05 bis 0,3 mm/Umdrehung. Ein höherer Vorschub erhöht die Geschwindigkeit, kann aber zu einer geringeren Oberflächengüte führen.

Die Schnitttiefe ist gering, etwa 0,1 bis 0,3 mm pro Durchgang. Beim Schruppen kann sie bis zu 0,5 mm betragen, aber leichte Schnitte sind üblicher.

Diese Einstellungen müssen der Stärke des Werkzeugs und der Form des Werkstücks entsprechen. Geringfügige Anpassungen können einen großen Unterschied bei der Oberfläche und der Lebensdauer des Werkzeugs ausmachen.

Wärmemanagement und Chipkontrolle

Beim Hartdrehen entstehen hohe Temperaturen. Beim Trockenzerschneiden entsteht mehr Hitze als beim Nassschneiden, daher müssen die Werkzeuge dem thermischen Verschleiß standhalten. CBN- und Keramikwerkzeuge kommen damit gut zurecht.

Auch die Spankontrolle ist entscheidend. Ein schlechter Spanfluss kann die Oberfläche verkratzen oder die Maschine blockieren. Einsätze mit Spänebrechern helfen, die Späne in kleine Locken zu brechen, und Luft- oder Spänebläser helfen, den Bereich zu reinigen.

Erwartungen an die Oberflächengüte

Beim Hartdrehen können Oberflächengüten von Ra 0,2 bis 0,4 µm erreicht werden. Dies liegt nahe an akzeptablen Schleifwerten.

Das Ergebnis hängt vom Vorschub, dem Radius der Werkzeugspitze, der Stabilität der Maschine und dem Zustand des Werkzeugs ab. Leichte Schlichtdurchgänge bei niedrigen Vorschubgeschwindigkeiten führen zu den besten Ergebnissen.

Oft ist das Teil nach dem Hartdrehen sofort einsatzbereit - ein Schleifen ist nicht erforderlich.

Vorteile von Hard Turning

Das Hartdrehen bietet echte Vorteile für bestimmte Teile und Produktionsziele. Hier erfahren Sie, warum immer mehr Hersteller auf dieses Verfahren umsteigen.

Die Notwendigkeit des Schleifens entfällt

Hartdrehen kann das Schleifen bei vielen Teilen ersetzen, vor allem bei solchen mit runden Merkmalen. Dadurch entfällt die Notwendigkeit einer zweiten Maschine oder Einrichtung, und die Werkstätten können die Teile in einem Arbeitsgang direkt auf der Drehmaschine fertigstellen.

Kosteneffizienz

Hartdrehen senkt die Produktionskosten in mehrfacher Hinsicht. Die Werkzeuge sind oft billiger als Schleifscheiben, die Maschinen sind vielseitiger, und für das Schleifen sind keine speziellen Bediener oder Kühlmittelsysteme erforderlich.

Schnellere Einrichtung und kürzere Vorlaufzeiten

Der Wechsel von Werkzeugen und Programmen auf einer CNC-Drehmaschine ist schnell, was es schwierig macht, eine gute Passform für kleine Serien oder häufige Teilewechsel zu drehen. Hartdrehereien können ohne große Verzögerung von einem Teil zum anderen wechseln.

Verbesserte Dimensionskontrolle

CNC-Drehmaschinen bieten eine präzise Steuerung von Position, Geschwindigkeit und Vorschub, was zu engeren Toleranzen und besserer Wiederholbarkeit führt. Der Werkzeugverschleiß kann durch die Programmierung verfolgt oder kompensiert werden, so dass die Teilegröße über die gesamte Charge hinweg konstant bleibt.

Anwendungen des Hartdrehens

Hartdrehen wird in vielen Industriezweigen eingesetzt, in denen hohe Präzision, enge Toleranzen und starke Materialien erforderlich sind. Es ist ideal für wärmebehandelte Teile, die eine glatte Oberfläche erfordern.

Komponenten für die Luft- und Raumfahrt

Hartdrehen wird für die Bearbeitung von Teilen aus hochfestem Stahl wie Wellen, Lagerflächen und Fahrwerksbolzen verwendet. Diese Teile müssen Belastungen und Verschleiß standhalten, was sie zu guten Kandidaten für das Hartdrehen macht.

Autoindustrie

Automobilhersteller verwenden das Hartdrehen zur Herstellung von Zahnrädern, Wellen, Getriebeteilen und Lagerringen. Diese Teile sind oft gehärtet und müssen strenge Anforderungen an Größe und Oberflächengüte erfüllen.

Formenbau und Werkzeugbau

Formgrundkörper, Kerne und Einsätze werden häufig aus gehärteten Werkzeugstählen hergestellt. Das Hartdrehen formt diese Teile nach der Wärmebehandlung. Dadurch wird ein Verzug durch Wärmezyklen nach der Bearbeitung vermieden.

Allgemeines Ingenieurwesen

Hartdrehen eignet sich für jede Werkstatt, die kleine bis mittelgroße Serien von gehärteten Teilen bearbeitet. Es wird für Hydraulikteile, Werkzeughalter, Spindeln und mehr verwendet.

Herausforderungen und Einschränkungen

Hartdrehen ist entscheidend, aber es ist nicht perfekt. Manche Arbeiten müssen noch geschliffen werden, und manche Teile sind zu schwierig oder zu empfindlich für diese Methode.

Oberflächenintegrität und Mikrorisse

Beim Hartdrehen entsteht an der Kontaktstelle zwischen Werkzeug und Werkstück Wärme. Wenn sie nicht kontrolliert wird, kann diese Hitze kleine Risse in der Nähe der Oberfläche verursachen. Diese Mikrorisse sind möglicherweise nicht sichtbar, können aber zu einem frühzeitigen Ausfall des Teils führen.

Einige Werkstoffe - insbesondere Werkzeugstähle - sind für diese Probleme anfällig. Die Betriebe müssen die Schnittbedingungen überwachen, um die Oberfläche sauber und spannungsfrei zu halten.

Werkzeugverschleiß und Prozessüberwachung

CBN- und Keramikwerkzeuge sind robust, verschleißen aber schnell, wenn sie falsch eingesetzt werden. Schlechte Spankontrolle, zu viel Hitze oder instabile Maschinen können die Lebensdauer der Werkzeuge verkürzen.

Anders als bei Schleifscheiben gibt es bei komplexen Drehwerkzeugen keine sichtbaren Anzeichen für eine Abnutzung. Die Betriebe müssen den Einsatz der Werkzeuge genau überwachen. Ohne ein zuverlässiges Überwachungssystem kann die Qualität der Teile sinken, bevor der Bediener es merkt.

Nicht für alle Toleranzen oder Materialien geeignet

Hartdrehen eignet sich am besten für runde, symmetrische Teile mit mittleren Toleranzen. Schleifen ist immer noch besser für sehr enge Toleranzen unter ±2 Mikrometer.

Bei einigen Werkstoffen, wie Wolframkarbid, hochfestem Edelstahl oder weichen Metallen wie Messing und Aluminium, funktioniert es auch nicht gut. Für diese Materialien sind andere Verfahren oder Werkzeugtypen erforderlich.

Hartdrehen vs. Schleifen: Wann man was wählt

Sowohl das Hartdrehen als auch das Schleifen dienen der Endbearbeitung gehärteter Teile, funktionieren aber unterschiedlich. Jedes Verfahren hat seine Stärken. Wenn man weiß, wann man welches Verfahren einsetzt, lassen sich Effizienz und Ergebnisse verbessern.

Materialabtragsrate

Beim Hartdrehen wird pro Durchgang mehr Material abgetragen als beim Schleifen. Es ist schneller für Schrupp- und Semi-Finish-Schnitte. Schleifen arbeitet langsamer, ist aber gleichmäßiger bei der Feinstbearbeitung.

Wenn es um Geschwindigkeit und gute Oberflächenqualität geht, ist Hartdrehen die beste Wahl. Wenn das Ziel Ultrapräzision ist, ist Schleifen zuverlässiger.

Oberflächenqualität und Toleranzen

Durch Schleifen werden bessere Oberflächengüten - oft unter Ra 0,2 µm - und engere Toleranzen erzielt. Es ist ideal für hochpräzise Teile wie Lagerringe und Ventilkomponenten.

Das Hartdrehen kann diese Werte in einigen Fällen erreichen, aber nicht immer. Die Oberflächengüte beim Hartdrehen reicht von Ra 0,2 bis 0,4 µm, je nach Einrichtung und Material.

Energie- und Kostenvergleich

Beim Hartdrehen werden weniger Energie und weniger Arbeitsschritte benötigt. Es werden keine speziellen Schleifscheiben, Abrichtwerkzeuge oder Kühlmittelsysteme benötigt. Die Maschinen sind flexibler und kosten oft weniger im Betrieb.

Das Schleifen verbraucht mehr Energie, insbesondere bei Kühlmittelsystemen und mehreren Durchgängen. Aber in einigen Fällen sind die zusätzlichen Kosten es wert, wenn es um ultrafeine Toleranz und Oberflächenintegrität geht.

Ideale Anwendungsfälle für jeden

Das Hartdrehen eignet sich am besten für kleine bis mittlere Serien, bei denen es auf Geschwindigkeit, Rüstzeit und Flexibilität ankommt. Es eignet sich für Wellen, Zahnräder und gehärtete Buchsen.

Das Schleifen eignet sich besser für hochpräzise Anforderungen, enge Toleranzen und oberflächenkritische Teile. Es wird oft für die Endbearbeitung nach dem Hartdrehen verwendet.

Schlussfolgerung

Hartdrehen ist ein Bearbeitungsverfahren, bei dem mit einem Einpunktschneidwerkzeug Material aus gehärtetem Stahl abgetragen wird und das häufig das Schleifen ersetzt. Es eignet sich gut für Teile mit einer Härte von 45 HRC und mehr. Das Verfahren bietet Schnelligkeit, Kosteneinsparungen und Flexibilität, vor allem bei kleinen bis mittleren Produktionsserien.

Benötigen Sie Hilfe bei präzisionsgefertigten oder gehärteten Metallteilen? Kontakt zu unserem Team für ein individuelles Angebot und fachkundige Unterstützung.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.