Sind Sie auf der Suche nach einem Fertigungsverfahren, das stabile, hochwertige Metallteile mit präzisen Details und einer glatten Oberfläche produziert? Das Kokillengießen könnte die Lösung sein. Bei diesem Verfahren wird die Schwerkraft genutzt, um geschmolzenes Metall in eine Form zu gießen. So entstehen Teile, die in der Automobilindustrie, der Luft- und Raumfahrt und anderen Branchen weit verbreitet sind.

Diese Methode könnte eine gute Option sein, wenn Sie haltbare, beständige Metallteile benötigen. Sehen wir uns an, wie es funktioniert und wo es eingesetzt wird.

Was ist Schwerkraftgießen?

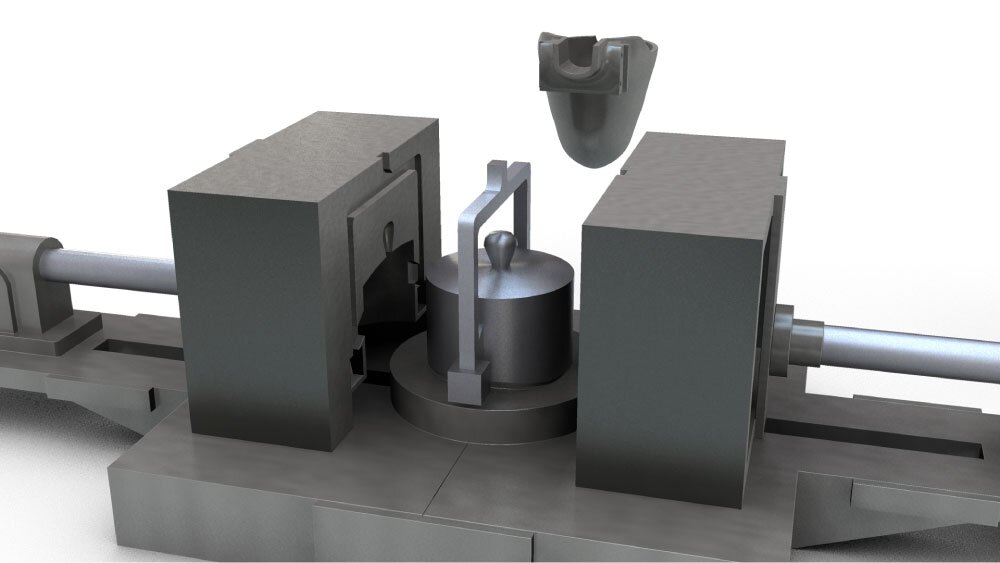

Kokillenguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter Ausnutzung der Schwerkraft in eine wiederverwendbare Form gegossen wird. Im Gegensatz zu einigen externen Druckverfahren beruht dieses Verfahren ausschließlich auf der Schwerkraft, um die Form zu füllen. Das Ergebnis sind Teile mit wenigen Fehlern und hoher Präzision.

Das Verfahren beginnt mit dem Erhitzen des Metalls, bis es geschmolzen ist. Sobald es die richtige Temperatur erreicht hat, wird das geschmolzene Metall in eine Form gegossen. Die Form wird vorgewärmt, um einen Temperaturschock zu vermeiden und eine gleichmäßige Füllung des Hohlraums zu gewährleisten. Die Schwerkraft zieht das geschmolzene Metall in die Form, wo es abkühlt und aushärtet.

Wie funktioniert der Schwerkraftkokillenguss? Schritt-für-Schritt

Kokillenguss ist ein einfaches Verfahren, das mehrere Schritte umfasst, um Präzision und Qualität zu gewährleisten. Hier ist eine Aufschlüsselung, wie es funktioniert:

Schritt 1: Bereiten Sie die Form vor

Der erste Schritt ist die Vorbereitung der Form. Vor der Verwendung der Form wird diese vorgeheizt, um einen Temperaturschock zu vermeiden und das Fließen des Metalls zu erleichtern.

Schritt 2: Schmelzen des Metalls

Anschließend wird das Metall in einem Ofen erhitzt, bis es geschmolzen ist. Die Temperatur variiert je nach Metall.

Schritt 3: Gießen des geschmolzenen Metalls in die Form

Sobald das Metall geschmolzen ist, wird es unter Schwerkraft in die Form gegossen. Die Form wird schräg oder waagerecht gehalten, damit das geschmolzene Metall in jeden Hohlraum fließen kann.

Schritt 4: Lassen Sie das Metall abkühlen und erstarren

Sobald die Form gefüllt ist, beginnt das geschmolzene Metall abzukühlen. Während es abkühlt, erstarrt es und nimmt die Form der Gussform an.

Schritt 5: Entnahme des Teils aus der Form

Nachdem das Metall abgekühlt und erstarrt ist, wird die Form geöffnet, um das fertige Teil zum Vorschein zu bringen. Kokillen sind so konstruiert, dass sie sich leicht öffnen lassen, um das Gussteil ohne Beschädigung zu entnehmen.

Wichtige Überlegungen zum Schwerkraftgießen

Bei der Arbeit mit Kokillenguss müssen mehrere wichtige Faktoren berücksichtigt werden, um die Herstellung hochwertiger Teile zu gewährleisten. Diese Faktoren können die Effizienz, Haltbarkeit und Präzision des Endprodukts beeinflussen.

Materialeigenschaften und Auswahlkriterien

Die Wahl des richtigen Werkstoffs ist beim Kokillenguss entscheidend. Das Material beeinflusst die Festigkeit, Leistung und Haltbarkeit der Gussteile. Zu den häufig verwendeten Materialien gehören Aluminium-, Zink- und Messinglegierungen, die jeweils unterschiedliche Vorteile für verschiedene Anwendungen bieten.

- Aluminium ist leicht, korrosionsbeständig und fest. Es wird häufig für Automobil- und Luft- und Raumfahrtteile verwendet.

- Zink hat eine ausgezeichnete Gießbarkeit, einen niedrigen Schmelzpunkt und eine gute Festigkeit. Es wird üblicherweise für elektrische Bauteile verwendet.

- Messing ist stabil und leicht zu bearbeiten, was es ideal für dekorative Teile macht.

Lebensdauer und Wartung von Schimmelpilzen

Die Lebensdauer der Formen ist ein weiterer wichtiger Faktor beim Kokillenguss. Aufgrund der hohen Temperaturen und der wiederholten Verwendung können sich die Formen mit der Zeit abnutzen, was sich auf die Qualität und Effizienz des Verfahrens auswirken kann.

- Formenbau: Eine gut gestaltete Form hält länger, weil sie weniger verschleißt.

- Regelmäßige Inspektion und Wartung: Regelmäßige Kontrollen auf Risse, Erosion oder Beschädigungen helfen, Defekte an den Gussteilen zu vermeiden.

- Überholung: Einige Formen können überholt werden, um Kosten zu sparen und die Konsistenz zu erhalten.

Prozesskontrolle und Qualitätssicherung

Der Kokillenguss erfordert eine sorgfältige Prozesskontrolle und Qualitätssicherung, um qualitativ hochwertige Teile zu gewährleisten.

- Temperaturkontrolle: Die Überwachung der Temperatur des geschmolzenen Metalls ist entscheidend. Eine zu hohe oder zu niedrige Temperatur kann zu Fehlern wie Schwachstellen oder Porosität führen.

- Metallfluss: Das geschmolzene Metall muss gleichmäßig in die Form fließen, um Lufteinschlüsse oder unvollständige Füllung zu vermeiden.

- Abkühlungsrate: Die Abkühlgeschwindigkeit sollte kontrolliert werden, um Probleme wie Verformung oder Rissbildung zu vermeiden und sicherzustellen, dass die Teile ihre Integrität behalten.

Vorteile des Schwerkraftgießens

Das Kokillengussverfahren eignet sich hervorragend für die Herstellung langlebiger und präziser Metallteile. Schauen wir uns die wichtigsten Vorteile im Detail an.

Hohe Präzision

Das Kokillengießen ist für die Herstellung von Teilen mit engen Toleranzen und hoher Genauigkeit bekannt. Durch die Verwendung einer wiederverwendbaren Form und den kontrollierten Guss der Metallschmelze wird die Präzision des fertigen Teils gewährleistet.

Stärke und Haltbarkeit

Im Kokillengussverfahren hergestellte Teile sind stabil und langlebig. Materialien wie Aluminium und Zinklegierungen werden aufgrund ihrer Eigenschaften ausgewählt, die die mechanische Leistung der Teile verbessern.

Kosten-Wirksamkeit

Die Formen sind haltbar und wiederverwendbar, wodurch die Kosten pro Teil im Laufe der Zeit sinken. Das Verfahren erfordert keine teuren Hochdrucksysteme oder komplexe Einrichtungen, was es billiger macht als andere Gussverfahren.

Ausgezeichnete Oberflächengüte

Beim Schwerkraftgießen werden Teile mit einer glatten Oberfläche hergestellt. Das Verfahren führt zu Teilen mit wenigen Fehlern und sauberen Oberflächen, die oft weniger Nachbearbeitung erfordern.

Reduzierte Porosität

Porosität, also Lufteinschlüsse im Material, ist ein häufiges Problem beim Metallguss. Das Schwerkraftgießen trägt dank seines kontrollierten Füllverfahrens zur Verringerung der Porosität bei.

Herausforderungen und Einschränkungen

Das Kokillengießen bietet zwar viele Vorteile, birgt aber auch spezifische Herausforderungen und Einschränkungen. Das Verständnis dieser Probleme hilft den Herstellern, Risiken zu minimieren und den Gießprozess zu verbessern.

Gussfehler beim Kokillengießen

Trotz seiner hohen Präzision kann es beim Kokillenguss zu Gussfehlern kommen. Diese Fehler können sich auf die Festigkeit und Qualität der fertigen Teile auswirken und zu Produktionsverzögerungen oder zusätzlichen Nacharbeiten führen.

Häufige Defekte: Porosität, Schrumpfung und Rissbildung

- Porosität: Im Gussteil können sich kleine Lufteinschlüsse oder Hohlräume bilden, die die Festigkeit verringern. Dies geschieht häufig, wenn das geschmolzene Metall die Form nicht ausfüllt oder das Metall zu schnell abkühlt.

- Schrumpfung: Wenn das Metall abkühlt, kann es sich zusammenziehen, was zu Bereichen mit geringerer Dichte und Festigkeit führt. Die Schrumpfung kann die strukturelle Integrität des Teils beeinträchtigen und zu einer schlechten Oberflächengüte führen.

- Knacken: Während der Abkühlungsphase können Risse entstehen, die oft auf eine zu schnelle Abkühlung oder eine unsachgemäße Formgestaltung zurückzuführen sind. Dies beeinträchtigt die Haltbarkeit des Teils und kann zu kostspieligen Mängeln führen.

Lösungen zur Minimierung von Gussfehlern

Um diese Mängel zu verringern, können die Hersteller:

- Kontrollieren Sie die Temperatur des geschmolzenen Metalls, um eine schnelle Abkühlung und Schrumpfung zu verhindern.

- Optimieren Sie die Formgestaltung für einen besseren Metallfluss und vermeiden Sie Lufteinschlüsse.

- Durch fortschrittliche Qualitätskontrolltechniken wie Röntgen- oder Ultraschallprüfungen können Fehler frühzeitig erkannt und korrigiert werden.

Komplexität im Formenbau

Die Formgestaltung spielt eine entscheidende Rolle für den Erfolg des Kokillengusses. Das Verfahren ist zwar relativ einfach, aber die Herstellung von Formen, die wiederholtem Gebrauch standhalten und gleichbleibende Ergebnisse liefern, kann eine Herausforderung sein.

Faktoren, die die Wahl der Form beeinflussen

- Auswahl des Materials: Die Formen müssen aus dauerhaften Materialien wie Stahl oder Gusseisen hergestellt werden, die hohen Temperaturen und wiederholter Einwirkung von geschmolzenem Metall standhalten.

- Wärmeableitung: Die Form muss für eine kontrollierte Abkühlung ausgelegt sein, um Defekte wie Verformung oder Rissbildung zu vermeiden.

- Komplexität der Form: Komplexere Teilegeometrien können den Formenbau erschweren und erfordern spezielle Techniken, um eine vollständige Füllung und ordnungsgemäße Kühlung zu gewährleisten.

Beschränkungen für Teilegröße und -dicke

Kokillenguss ist nicht ideal für sehr große oder extrem dicke Teile. Das Verfahren ist besser geeignet für mittelgroße Teile mit Wandstärken innerhalb eines bestimmten Bereichs.

- Teil Größe: Große Teile können aufgrund der begrenzten Größe der Gussform und der Fähigkeit, eine gleichmäßige Kühlung zu gewährleisten, schwierig zu gießen sein.

- Wandstärke: Bei extrem dicken Teilen kann es zu ungleichmäßiger Abkühlung und Schrumpfung kommen, was zu Defekten führt. Dünnwandige Teile lassen sich leichter herstellen, erfordern aber eine sorgfältige Steuerung des Metallflusses und der Kühlung, um Probleme wie Porosität zu vermeiden.

Anwendungen des Schwerkraftgießens

Das Kokillengussverfahren wird in vielen Branchen eingesetzt, da es hochwertige und langlebige Teile hervorbringt. Dank seiner Vielseitigkeit eignet sich dieses Verfahren für verschiedene Bereiche, in denen Präzision und Festigkeit gefragt sind.

Autoindustrie

In der Automobilindustrie werden im Kokillenguss Teile wie Motorblöcke, Getriebegehäuse und Fahrwerkskomponenten. Es wird bevorzugt für die Herstellung leichter, hochfester Teile verwendet, die die Kraftstoffeffizienz und Leistung verbessern.

Luft- und Raumfahrt- und Verteidigungsindustrie

Die Luft- und Raumfahrt- sowie die Verteidigungsindustrie sind bei Teilen, die hohen Belastungen und rauen Bedingungen standhalten müssen, auf den Kokillenguss angewiesen. Komponenten wie Gehäuse, Strukturteile und Triebwerksteile werden häufig mit diesem Verfahren hergestellt.

Industrielle Ausrüstung und Maschinen

Mit dieser Methode werden gängige Komponenten wie Pumpen, Zahnräder, Gehäuse und Ventile hergestellt. Dank ihrer Festigkeit und Haltbarkeit eignen sich die Teile ideal für Hochleistungsanwendungen, bei denen die Geräte unter harten Bedingungen arbeiten müssen.

Konsumgüter

In der Konsumgüterindustrie werden mit Hilfe des Kokillengusses Gegenstände hergestellt, die sowohl funktional als auch optisch ansprechend sein müssen. Dieses Verfahren wird häufig zur Herstellung von Teilen verwendet, wie zum Beispiel elektronische Gehäuse, Dekorationsartikel und Küchengeräte.

Was ist der Unterschied zwischen Druckguss und Schwerkraftguss?

Druckguss und Schwerkraftgießen sind beides Verfahren zur Herstellung von Metallteilen, haben aber unterschiedliche Prozesse und Anwendungen. Die Kenntnis dieser Unterschiede kann Ihnen helfen, das richtige Verfahren für Ihre Fertigungsanforderungen zu wählen.

Verfahren

Beim Druckguss wird geschmolzenes Metall unter hohem Druck in eine Form gespritzt. Eine mechanische oder hydraulische Presse presst das geschmolzene Metall schnell in die Form. Der hohe Druck sorgt dafür, dass die Form gefüllt wird, was zu hoher Präzision und feinen Details führt.

Beim Schwerkraftgießen wird das geschmolzene Metall durch die Schwerkraft in eine Form gegossen. Es gibt keinen äußeren Druck. Das Metall fließt auf natürliche Weise in den Formhohlraum, während es abkühlt und erstarrt. Dieser Prozess ist langsamer und hängt vom Gewicht des geschmolzenen Metalls ab, um die Form zu füllen.

Präzision und Komplexität

Druckguss bietet hohe Präzision und ermöglicht die Herstellung komplizierter, komplexer Teile mit hervorragender Wiederholbarkeit. Der hohe Druck sorgt für enge Toleranzen und glatte Oberflächengüten.

Das Schwerkraftgießen ist im Allgemeinen weniger präzise und kann nicht denselben Grad an Detailgenauigkeit aufweisen. Es können zwar komplexe Formen hergestellt werden, aber die Teile erfordern möglicherweise zusätzliche Nachbearbeitung, um die gewünschte Qualität zu erreichen.

Geschwindigkeit

Druckguss ist aufgrund der Hochdruckeinspritzung schneller als Schwerkraftguss. Dies führt zu schnelleren Produktionsraten und macht es ideal für die Herstellung großer Mengen.

Das Schwerkraftgießen ist langsamer, da sich das Metall durch die Schwerkraft in die Form füllt, und der Prozess hängt stärker von der Abkühlungszeit ab.

Teilgröße und -dicke

Druckguss eignet sich am besten für kleine bis mittelgroße Teile mit dünnen Wänden. Der hohe Druck ermöglicht das präzise Gießen detaillierter Formen, eignet sich aber möglicherweise nicht für größere oder dickere Teile.

Das Schwerkraftgießen ist besser für größere und dickere Teile geeignet. Es eignet sich gut für Bauteile, die eine größere Masse benötigen, da das Metall mehr Zeit hat, sich zu setzen und die Form zu füllen.

Schlussfolgerung

Kokillenguss ist ein flexibles, kostengünstiges Verfahren zur Herstellung hochwertiger, langlebiger Teile. Die Nutzung der Schwerkraft zum Füllen der Form gewährleistet Präzision und minimiert Fehler. Bei diesem Verfahren entstehen starke, zuverlässige Teile, die strengen Normen entsprechen, mit ausgezeichneter Oberflächenbeschaffenheit und geringer Porosität.

Kokillenguss könnte die richtige Wahl sein, wenn Sie eine verlässliche Lösung für Ihre Produktionsanforderungen benötigen. Kontaktieren Sie uns heute, um zu erfahren, wie der Kokillenguss Ihren Produktionsprozess verbessern kann.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.