Planfräsen ist ein Bearbeitungsverfahren, das glatte, ebene Oberflächen auf einem Werkstück erzeugt. Dabei wird das Material mit einem rotierenden Fräser mit mehreren Schneiden abgetragen. Diese Methode ist Standard bei der CNC-Bearbeitung und wird in der Fertigung häufig eingesetzt. Ingenieure und Maschinenbauer nutzen das Planfräsen für präzise Abmessungen und hervorragende Oberflächengüten.

Planfräsen ist eine der wichtigsten Bearbeitungsoperationen. Sie trägt dazu bei, ebene Oberflächen mit Genauigkeit zu erzeugen. Bei diesem Verfahren wird ein Fräser eingesetzt, der sich über das Material bewegt und dünne Schichten abträgt. Lesen Sie weiter, um zu erfahren, wie das Verfahren funktioniert, welche Unterschiede es zu anderen Fräsmethoden gibt und welche Tipps für bessere Ergebnisse wichtig sind.

Was ist Planfräsen?

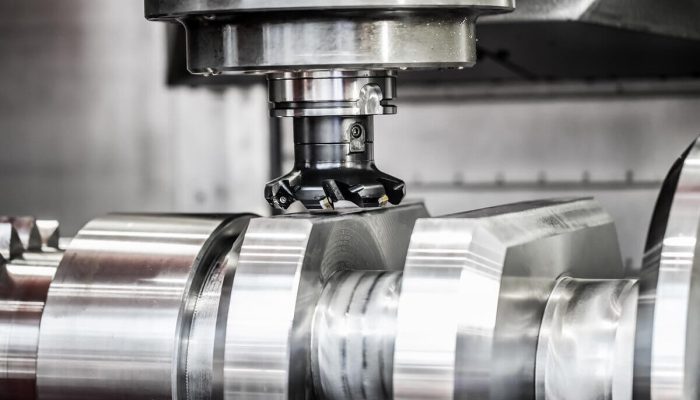

Planfräsen ist eine Bearbeitungstechnik, bei der ein mehrzahniger Fräser Material von der Oberfläche eines Werkstücks abträgt. Das Schneidwerkzeug bewegt sich senkrecht zum Werkstück und erzeugt in einem einzigen Durchgang eine ebene und glatte Oberfläche. Die Hersteller verwenden diese Methode, um präzise, saubere Oberflächen mit engen Toleranzen bei verschiedenen Materialien herzustellen.

Im Gegensatz zum Umfangsfräsen, bei dem die Kanten des Werkzeugs den größten Teil der Bearbeitung übernehmen, werden beim Planfräsen mehrere Schneidplatten verwendet, um eine glatte und gleichmäßige Oberfläche zu erzeugen. Dieses Verfahren wird in der Fertigung häufig eingesetzt, um Oberflächen für die weitere Bearbeitung oder Montage vorzubereiten.

Komponenten beim Planfräsen

Planfräser

Planfräswerkzeuge verfügen über mehrere Schneidkanten, die einen effizienten Materialabtrag ermöglichen. Gängige Typen sind:

- Shell-Mühlen: Fräser mit großem Durchmesser für die Zerspanung großer Mengen an Material.

- Wendeschneidplattenfräser: Auswechselbare Einsätze verlängern die Lebensdauer der Werkzeuge und senken die Kosten.

- Vollhartmetall-Planfräser: Ideal für Präzisionsarbeiten und harte Materialien.

Verwendete Werkzeugmaschinen (CNC vs. manuell)

- CNC-Maschinen: Bieten hohe Präzision, automatische Kontrolle und wiederholbare Ergebnisse. Am besten für Produktionsläufe.

- Manuelle Fräsmaschinen: Geeignet für kleine Projekte und Sonderanfertigungen, erfordern jedoch geschultes Personal.

Schnittparameter beim Planfräsen

Schneidgeschwindigkeit

Bestimmt, wie schnell sich der Fräser dreht. Schnellere Drehzahlen eignen sich gut für weichere Materialien, während härtere Metalle langsamere Drehzahlen erfordern, um Werkzeugschäden zu vermeiden.

Vorschubgeschwindigkeit

Steuert, wie schnell sich das Werkzeug über das Werkstück bewegt. Ein höherer Vorschub erhöht die Effizienz, kann aber die Oberflächenqualität beeinträchtigen.

Schnitttiefe

Gibt an, wie viel Material pro Durchgang entfernt wird. Ein tieferer Schnitt trägt mehr Material ab, erhöht aber den Werkzeugverschleiß und die Maschinenbelastung.

Kühlmittel und Schmierung beim Planfräsen

Kühlmittel reduziert die Wärmeentwicklung, verhindert den Werkzeugverschleiß und verbessert die Oberflächengüte. Außerdem hilft es, Späne wegzuspülen und den Schneidbereich sauber zu halten.

Wie funktioniert das Planfräsen?

Richtiges Einrichten und präzise Einstellungen sind der Schlüssel zum Erreichen einer glatten und genauen Oberfläche. Jeder Schritt wirkt sich auf das Endergebnis aus, von der Positionierung des Werkstücks bis zur Anpassung der Maschineneinstellungen.

Positionierung des Werkstücks

Das Werkstück muss sicher eingespannt sein, damit es sich beim Fräsen nicht bewegt. Ein stabiler Aufbau gewährleistet gleichmäßige Schnitte und vermeidet Vibrationen, die die Oberflächengüte beeinträchtigen können.

Positionierung der Fräsmaschine

Die korrekte Ausrichtung von Werkzeug und Werkstück gewährleistet einen gleichmäßigen Materialabtrag. Die Spindel sollte über dem Werkstück zentriert sein, und das Werkzeug sollte auf die richtige Höhe eingestellt sein.

Einstellen der Vorschubgeschwindigkeit und der Spindeldrehzahl

Die Optimierung der Schnittparameter verbessert die Effizienz und die Werkzeugstandzeit. Zu berücksichtigende Faktoren:

- Spindeldrehzahl (RPM): Höhere Drehzahlen eignen sich für weichere Materialien, während härtere Metalle niedrigere Drehzahlen benötigen, um eine Überhitzung zu vermeiden.

- Vorschubgeschwindigkeit (Zoll pro Minute): Ein langsamer Vorschub verbessert die Oberflächengüte, während ein schneller Vorschub die Produktivität erhöht.

- Schnitttiefe: Leichte Schnitte eignen sich am besten für die Endbearbeitung, während tiefere Schnitte mehr Material in weniger Durchgängen entfernen.

Bearbeitung

Sobald die Einrichtung abgeschlossen ist, beginnt der Fräsprozess. Der Fräser greift in das Werkstück ein und trägt das Material Schicht für Schicht ab.

Vorteile des Planfräsens

Planfräsen ist eine schnelle und effiziente Methode zur Herstellung glatter, präziser Oberflächen. Es erhöht die Produktivität, verlängert die Werkzeugstandzeit und sorgt für eine bessere Werkstückqualität.

Hohe Oberflächenqualität

Das Planfräsen erzeugt eine glatte, gleichmäßige Oberfläche mit minimalen Werkzeugspuren. Die Mehrfachschneidkanten erzeugen eine gleichmäßige Oberfläche, wodurch die Notwendigkeit einer zusätzlichen Nachbearbeitung reduziert wird.

Effizienter Materialabtrag

Der große Schnittbereich ermöglicht einen schnelleren Materialabtrag als andere Fräsmethoden. Dies erhöht die Produktionsgeschwindigkeit und reduziert die Bearbeitungszeit.

Vielseitige Anwendungsmöglichkeiten

Beim Planfräsen werden verschiedene Materialien verwendet, darunter Aluminium, Stahl und Titan. Es wird in der Automobilindustrie, der Luft- und Raumfahrt und der allgemeinen Fertigungsindustrie eingesetzt.

Längere Lebensdauer der Werkzeuge

Wendeschneidplatten und fortschrittliche Beschichtungen verlängern die Lebensdauer der Werkzeuge und reduzieren die Ausfallzeiten für den Werkzeugwechsel. Der richtige Einsatz von Kühlmitteln und optimierte Schnittparameter erhöhen die Haltbarkeit weiter.

Kosteneffiziente Bearbeitung

Planfräsen maximiert die Effizienz, indem es den Abfall reduziert und den Bedarf an Nacharbeit minimiert. Die Fähigkeit, große Mengen an Material schnell zu entfernen, führt zu niedrigeren Produktionskosten.

Arten von Planfräsoperationen

Verschiedene Planfrästechniken liefern je nach Material, Oberflächengüte und Produktionsanforderungen unterschiedliche Ergebnisse. Die Wahl der richtigen Methode verbessert die Effizienz und die Qualität des Werkstücks.

Allgemeines Planfräsen

Das allgemeine Planfräsen ist die gängigste Bearbeitungsmethode zur Herstellung ebener Flächen. Die Hersteller verwenden Standard-Planfräser mit mehreren Wendeplatten, um Material von Werkstücken zu entfernen. Diese vielseitige Technik eignet sich für verschiedene Materialien und Anwendungen.

Planfräsen für hohe Beanspruchung

Beim Hochleistungs-Planfräsen werden schwierige Bearbeitungsbedingungen mit Spezialwerkzeugen bewältigt. Dieser Vorgang entfernt schnell große Mengen an Material und wird häufig eingesetzt in Schruppbearbeitungen oder bei der Bearbeitung von komplexen Materialien wie gehärtetem Stahl. Fräser für das Hochleistungsfräsen verfügen über robuste Wendeschneidplatten mit größeren Schneidkanten und breiteren Geometrien.

Fräsen mit hohem Vorschub

Das Hochvorschubfräsen ist ein fortschrittlicher Ansatz zur Materialabtragung. Bei dieser Methode werden speziell entwickelte Wendeschneidplatten für höhere Vorschubgeschwindigkeiten und geringere Schnittkräfte eingesetzt. Diese Technik eignet sich hervorragend zur Herstellung ebener Oberflächen oder zum Abtragen großer Materialmengen.

Veredelung mit Wischereinsätzen

Wiper-Wendeschneidplatten bieten eine spezielle Lösung zur Erzielung außergewöhnlicher Oberflächengüten. Diese einzigartigen Schneidwerkzeuge verfügen über eine modifizierte Schneidkante, die die Oberfläche während des letzten Bearbeitungsdurchgangs glättet. Im Gegensatz zu Standard-Wendeschneidplatten erzeugen Wiper-Wendeschneidplatten sehr glatte Oberflächen mit minimaler zusätzlicher Bearbeitung.

Unterschiede zwischen Planfräsen und Umfangsfräsen

Planfräsen und Umfangsfräsen dienen unterschiedlichen Zwecken bei der Bearbeitung. Die Kenntnis ihrer Unterschiede hilft bei der Auswahl der richtigen Methode für bestimmte Anwendungen.

Werkzeugeinsatz und Zerspanungsmechanik

- Planfräsen: Die Stirnseite des Fräsers greift in das Werkstück ein und entfernt Material von der Oberfläche. Er verwendet mehrere Schneidkanten, um eine glatte, gleichmäßige Oberfläche zu erzeugen.

- Peripherie-Fräsen: Die Schneiden (Peripherie) des Fräsers übernehmen den größten Teil der Schneidarbeit, indem sie die Seiten des Werkstücks formen oder Schlitze und Konturen erzeugen. Es ist hilfreich für Profilierung und tiefe Schnitte.

Anwendungsspezifische Überlegungen

- Planfräsen: Am besten geeignet zum Erzielen ebener Oberflächen, zur Vorbereitung von Materialien für die weitere Bearbeitung und zur Endbearbeitung großer Flächen.

- Peripherie-Fräsen: Zum Schneiden tiefer Nuten, zum Formen komplexer Formen und zur Bearbeitung von Merkmalen wie Schultern und Taschen.

Oberflächengüte und Genauigkeit

- Planfräsen: Erzeugt ein feineres Oberflächenfinish mit Wiper-Einsätzen oder Hochvorschubtechniken. Sie gewährleistet Ebenheit und Konsistenz.

- Peripherie-Fräsen: Damit können detaillierte Merkmale erzielt werden, es können jedoch sichtbare Werkzeugspuren zurückbleiben. Für hochpräzise Anwendungen kann eine zusätzliche Nachbearbeitung erforderlich sein.

Allgemeine Herausforderungen beim Planfräsen

Planfräsen liefert glatte Oberflächen, aber Probleme wie Werkzeugverschleiß, Vibrationen und Wärmeentwicklung können Qualität und Effizienz beeinträchtigen. Die richtige Einrichtung und Einstellung hilft, diese Probleme zu minimieren.

Werkzeugverschleiß und -bruch

- Hohe Schnittkräfte und schlechte Spanabfuhr führen zu vorzeitigem Werkzeugverschleiß.

- Die Verwendung einer falschen Plattensorte oder falscher Schnittparameter führt zu Bruch.

- Die Lösung: Wählen Sie den richtigen Schneidplattenwerkstoff, optimieren Sie die Geschwindigkeit und den Vorschub und achten Sie auf den richtigen Einsatz von Kühlmittel.

Vibration und Rattern

- Lockere Einstellungen oder übermäßige Schnittkräfte erzeugen Vibrationen, die die Genauigkeit beeinträchtigen.

- Rattermarken hinterlassen unregelmäßige Werkzeugspuren und verringern die Oberflächenqualität.

- Lösung: Sichern Sie das Werkstück ordnungsgemäß, verwenden Sie kürzere Werkzeugauskragungen und passen Sie die Spindeldrehzahl an.

Wärmeentwicklung und Beschädigung des Werkstücks

- Hohe Geschwindigkeiten und aggressive Schnitte verursachen Überhitzung, was zu thermischer Ausdehnung und Materialverformung führt.

- Übermäßige Hitze verkürzt die Lebensdauer der Werkzeuge und beeinträchtigt die Oberflächengüte.

- Lösung: Verwenden Sie das richtige Kühlmittel, optimieren Sie die Schnittgeschwindigkeit und reduzieren Sie gegebenenfalls die Schnitttiefe.

Praktische Tipps zur Optimierung des Planfräsens

Die Optimierung des Planfräsens verbessert die Bearbeitungseffizienz, verlängert die Werkzeugstandzeit und gewährleistet die Oberflächenqualität. Die richtige Auswahl des Fräsers, präzise Schnittparameter und eine praktische Werkstückaufnahme sind entscheidend für eine hohe Leistung.

Die Wahl des richtigen Schneidegeräts

- Geometrie und Klasse einfügen: Verwenden Sie CVD-beschichtete Hartmetalleinsätze für die Bearbeitung von Hochgeschwindigkeitsstahl und Gusseisen und PVD-beschichtete Einsätze für Edelstahl und Aluminium. Wiper-Einsätze verbessern die Oberflächengüte.

- Fräser-Durchmesser: Wählen Sie einen Fräser, der 1,3 bis 1,6 Mal so breit ist wie das Werkstück, um eine optimale Effizienz zu erzielen. Größere Fräser erhöhen die Stabilität, erfordern aber eine höhere Spindelleistung.

- Führungswinkel: Ein 45-Grad-Steigungswinkel reduziert die Schnittkräfte und verlängert die Werkzeugstandzeit, während ein 90-Grad-Fräser besser für die Bearbeitung von Schultern geeignet ist.

Einstellen der Schnittparameter

- Schnittgeschwindigkeit (Vc): Für Hartmetalleinsätze sind 250-400 m/min für Stahl, 150-300 m/min für Edelstahl und 500-800 m/min für Aluminium zu empfehlen.

- Vorschub pro Zahn (fz): Halten Sie beim Schlichten 0,08-0,2 mm/Zahn und beim Schruppen 0,2-0,6 mm/Zahn ein. Höhere Vorschubgeschwindigkeiten verbessern den Materialabtrag, können aber die Schlichtqualität beeinträchtigen.

- Schnitttiefe (ap): Verwenden Sie 0,5-2 mm zum Schlichten und 2-6 mm zum Schruppen. Eine zu große Tiefe erhöht den Werkzeugverschleiß und die Spindelbelastung.

Bewährte Praktiken der Werkstückspannung

- Stabilität des Werkstücks: Verwenden Sie Präzisionsschraubstöcke oder Spannsysteme mit einem Oberflächenkontakt von mindestens 80%, um Vibrationen zu reduzieren. Ein schlechtes Halten des Werkstücks kann zu Ratterern und Maßungenauigkeiten führen.

- Steifigkeit der Maschine: Um ungleichmäßige Schnitte zu vermeiden, stellen Sie sicher, dass der Spindelrundlauf unter 5 Mikrometer liegt und überprüfen Sie die Ausrichtung der Maschine.

- Schnittrichtung: Beim konventionellen Fräsen wird die Werkzeugdurchbiegung reduziert, während beim Gleichlauffräsen die Oberflächengüte und die Standzeit der Werkzeuge auf CNC-Maschinen verbessert werden.

Wartung und Verlängerung der Lebensdauer von Werkzeugen

- Überwachung des Einsatzverschleißes: Ersetzen Sie die Wendeschneidplatten, wenn der Flankenverschleiß 0,3 mm erreicht oder die Absplitterung 0,2 mm überschreitet, um einen plötzlichen Bruch zu vermeiden.

- Auswahl des Kühlmittels: Verwenden Sie Kühlmittel auf Emulsionsbasis für allgemeines Planfräsen und Luft- oder Nebelkühlung für Aluminium, um thermische Ausdehnung zu verhindern.

- Reinigung der Werkzeuge: Entfernen Sie Aufbauschneiden (BUE) und Schweißspäne mit Ultraschall- oder Bürstenreinigungssystemen, um die Effizienz des Schneidens zu erhalten.

Schlussfolgerung

Planfräsen ist ein wichtiger Bearbeitungsprozess für die Herstellung hochpräziser und effizienter ebener Oberflächen. Die Wahl des richtigen Fräsers, die Optimierung der Schnittparameter und die Sicherstellung einer ordnungsgemäßen Werkstückaufnahme haben einen erheblichen Einfluss auf die Leistung. Der Umgang mit Werkzeugverschleiß, Vibrationen und Wärmeentwicklung verlängert die Lebensdauer der Werkzeuge und erhält die Oberflächenqualität.

Sie suchen nach Lösungen für das Präzisionsplanfräsen? Bei Shengen bieten wir hochwertige Bearbeitungsdienstleistungen mit fachkundiger Beratung zu den besten Frästechniken für Ihr Projekt. Kontaktieren Sie uns heute, um Ihre Anforderungen zu besprechen und ein wettbewerbsfähiges Angebot zu erhalten!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.