Rostfreier Stahl ist widerstandsfähig und rostet nicht, kann aber unter bestimmten Bedingungen dennoch versagen. Elektrolytische Korrosion überrascht Ingenieure und Hersteller oft, wenn rostfreier Stahl seine Festigkeit verliert. Das Problem verschlimmert sich in rauen Umgebungen, wo Schwachstellen auftreten und die Leistung verringern. Diese Schwachstellen können auch die Lebensdauer von Teilen verkürzen.

Ingenieure müssen die Wissenschaft hinter der elektrolytischen Korrosion verstehen. Sie sollten wissen, was sie verursacht, wie man sie verhindert und wie man sie repariert. Dieses Wissen hilft ihnen, bei der Konstruktion und Verwendung von nichtrostendem Stahl bessere Entscheidungen zu treffen.

Was ist elektrolytische Korrosion von Edelstahl?

Elektrolytische Korrosion tritt auf, wenn nichtrostender Stahl unter elektrischem Strom in einer nassen oder leitenden Umgebung zerfällt. Der Strom kann aus dem Kontakt mit anderen Metallen, Streustrom oder geladenen Teilchen in der Umgebung stammen. In diesem Fall bewegen sich die Elektronen zwischen verschiedenen Bereichen des Metalls und bilden eine Anode und eine Kathode. Die Anode verliert Material, was sich in Form von Löchern, Rissen oder einer dünneren Oberfläche zeigt.

Dieser Prozess ist nicht dasselbe wie normales Rosten. Rost kann an der Luft und durch Feuchtigkeit entstehen, aber elektrolytische Korrosion braucht einen elektrischen Pfad. Rostfreier Stahl, der in trockener Luft jahrelang stabil bleibt, kann viel schneller versagen, wenn er Wasser, Salzen oder elektrischen Streuströmen ausgesetzt ist.

Grundlagen der elektrolytischen Korrosion

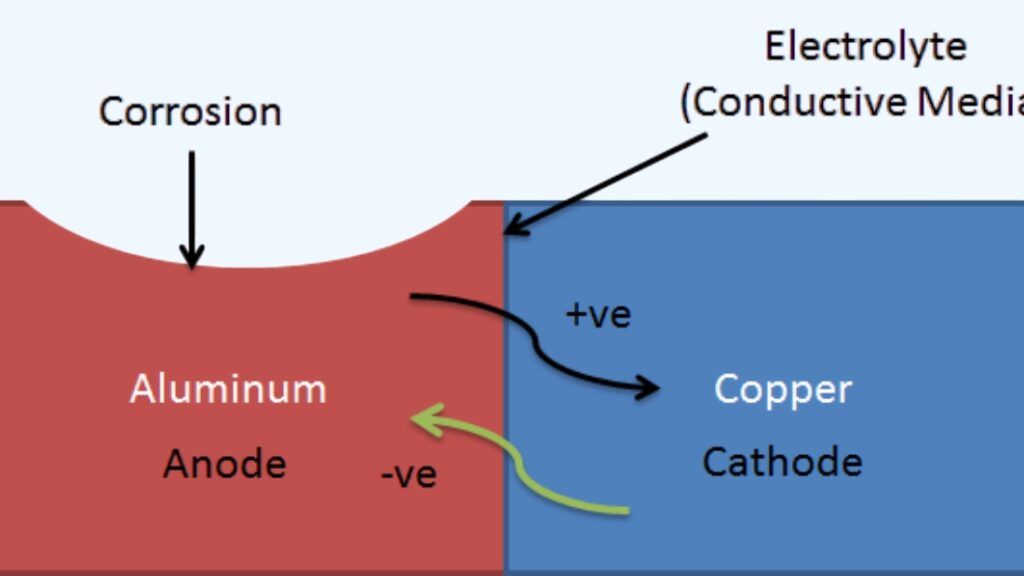

Elektrolytische Korrosion funktioniert ähnlich wie eine einfache Batterie. Sie benötigt eine Metalloberfläche, ein Elektrolyt und einen Pfad für den elektrischen Strom. Wenn alle drei vorhanden sind, verschiebt sich das Material von einer Stelle zur anderen. Dieser Prozess folgt klaren Regeln, aber bei nichtrostendem Stahl führt er oft zu plötzlichen Ausfällen, wenn die Bedingungen nicht kontrolliert werden.

Korrosion entsteht durch elektrochemische Reaktionen. Nichtrostender Stahl hat Stellen, die als Anoden fungieren, und andere, die als Kathoden wirken. An der Anode verlieren die Metallatome Elektronen und verwandeln sich in Ionen, die sich im Elektrolyten auflösen. An der Kathode werden die Elektronen durch Reaktionen wie die Sauerstoffreduktion verbraucht.

Unter normalen Bedingungen schützt die Chromoxidschicht des Edelstahls vor diesen Reaktionen. Wird diese Schicht jedoch beschädigt oder fließt ein elektrischer Strom durch die Oberfläche, bricht der Schutz zusammen. Die freiliegenden Bereiche beginnen, Grübchen zu bilden, Risse zu bekommen oder sich abzunutzen. Wenn dieser Schaden erst einmal begonnen hat, breitet er sich oft aus, weil die schwachen Stellen weniger geschützt sind als der Rest der Oberfläche.

Die Rolle von Elektrolyten und Leitbahnen

Elektrolytische Korrosion benötigt einen Elektrolyten, um zu beginnen. Feuchtigkeit mit Salzen, Chloriden oder anderen geladenen Teilchen bildet eine leitfähige Lösung, die Strom fließen lässt. Beispiele hierfür sind Meerwasser, Reinigungslösungen oder Kondensation mit Luftpartikeln. Je höher der Ionengehalt ist, desto schneller schreitet die Korrosion voran.

Zur Vervollständigung des Stromkreises ist auch ein leitender Pfad erforderlich. Dieser kann entstehen, wenn nichtrostender Stahl ein anderes Metall berührt oder wenn elektrische Streuströme durch eine Konstruktion fließen. Schweißnähte, Befestigungselemente und Verbindungen aus gemischten Metallen sind häufige Schwachstellen. Sobald der Pfad existiert, wird der nichtrostende Stahl Teil einer elektrochemischen Zelle, und die Korrosion beschleunigt sich.

Unterschied zwischen allgemeiner Korrosion und elektrolytischer Korrosion

Allgemeine Korrosion breitet sich gleichmäßig über eine Oberfläche aus. Sie zeigt sich oft als gleichmäßige Verdünnung oder Verfärbung. Diese Art von Korrosion lässt sich leichter vorhersagen und in den Griff bekommen, da sie durch Beschichtungen oder eine bessere Materialauswahl verlangsamt werden kann.

Elektrolytische Korrosion ist anders. Sie ist lokal, konzentriert und oft aggressiver. Sie kann tiefe Gruben oder Risse verursachen, während der größte Teil der Oberfläche unberührt bleibt. Da sie ungleichmäßig verläuft, ist es schwieriger, sie frühzeitig zu erkennen. Ein Teil kann von außen gut aussehen, aber innen stark geschwächt sein.

Ursachen für elektrolytische Korrosion Edelstahl

Elektrolytische Korrosion tritt nicht zufällig auf. Sie tritt auf, wenn unter bestimmten Bedingungen Strom fließen und Metall abtragen kann. Diese Bedingungen ergeben sich oft aus der Wahl der Konstruktion, der Arbeitsumgebung oder aus äußeren elektrischen Faktoren.

Galvanische Kopplung mit ungleichen Metallen

Wenn nichtrostender Stahl in Gegenwart eines Elektrolyts mit einem anderen Metall in Berührung kommt, bildet sich eine galvanische Zelle, da die beiden Metalle ein unterschiedliches elektrisches Potenzial haben; das eine fungiert als Anode und korrodiert schneller, während das andere als Kathode fungiert und geschützt ist.

So entsteht beispielsweise ein erheblicher Potenzialunterschied, wenn nichtrostender Stahl mit Schrauben aus Kohlenstoffstahl in einer feuchten Umgebung befestigt wird. Das schwächere Metall korrodiert zuerst, aber auch der nichtrostende Stahl kann in der Nähe der Kontaktstellen lokale Schäden erleiden.

Streuströme in elektrischen Systemen

Elektrische Streuströme sind eine weitere wichtige Ursache. Diese Ströme stammen oft von einer schlechten Erdung, nahe gelegenen Geräten oder elektrischen Schienensystemen. Wenn Strom durch rostfreien Stahl fließt, beschädigt er die Passivschicht und beschleunigt die Korrosion.

Im Gegensatz zur galvanischen Korrosion, für die zwei Metalle erforderlich sind, kann Streustromkorrosion auch rostfreien Stahl betreffen. Schweißnähte, Verbindungen und beanspruchte Bereiche versagen in der Regel zuerst, da sich der Strom auf diese Stellen konzentriert.

Umweltfaktoren

Feuchtigkeit bietet den für die elektrolytische Korrosion erforderlichen Leitweg. Wenn Salze oder Säuren vorhanden sind, verläuft die Reaktion schneller. Chlorid-Ionen sind besonders aggressiv und können den Schutzfilm leicht durchbrechen.

In der Schifffahrt, in Chemiewerken und in lebensmittelverarbeitenden Betrieben herrschen oft solche Bedingungen. Edelstahl, der Seewasser, Reinigungslösungen oder säurehaltigen Chemikalien ausgesetzt ist, verliert schnell an Widerstandsfähigkeit. Je länger die Einwirkung andauert, desto tiefer und schädlicher wird die Korrosion.

Mechanische Belastung und Oberflächenbeschädigung

Mechanische Belastungen machen rostfreien Stahl anfälliger für Angriffe. Prozesse wie Biegen, Schweißen oder maschinelle Bearbeitung können den Schutzfilm dehnen oder stören, so dass blanke Stellen offen für Korrosion sind.

Oberflächenbeschädigungen durch Kratzer, Dellen oder schlechte Oberflächenbehandlung schaffen ebenfalls Ansatzpunkte für Korrosion. Sobald der Film reißt, setzt die elektrolytische Wirkung leichter ein, insbesondere wenn Feuchtigkeit oder Streuströme vorhanden sind.

Wie erkennt man elektrolytische Korrosion?

Elektrolytische Korrosion kann im Anfangsstadium schwer zu erkennen sein. Sie breitet sich nicht immer gleichmäßig aus, und die Oberfläche kann gut aussehen, während sich darunter Schäden entwickeln. Ingenieure und Wartungsteams müssen die Warnzeichen frühzeitig erkennen, um Ausfälle zu vermeiden.

Ein häufiges Anzeichen ist örtlich begrenzter Lochfraß, der sich als kleine Löcher oder Hohlräume im Metall zeigt. Diese Löcher können sich büschelweise bilden und mit der Zeit immer tiefer werden. Ein weiteres Warnzeichen sind Verfärbungen. Diese können wie dunkle Flecken, Streifen oder ungleichmäßige Stellen aussehen, an denen die Schutzschicht aufgebrochen ist.

Risse oder Ausdünnungen in beanspruchten Bereichen, wie Schweißnähten oder Biegungen, sind ebenfalls ein deutlicher Hinweis. In einigen Fällen können Teile ohne deutliche Oberflächenveränderungen schwächer werden. Um diese versteckten Schäden aufzuspüren, werden Prüfverfahren eingesetzt. Dazu gehören elektrische Widerstandsprüfungen, Potenzialmessungen und zerstörungsfreie Prüfungen, wie z. B. die Ultraschallprüfung.

Strategien der Prävention

Die Verhinderung von elektrolytischer Korrosion bei Edelstahl beginnt mit der richtigen Planung. Die Wahl der richtigen Materialien, eine sorgfältige Planung und der Schutz der Oberflächen tragen dazu bei, die Risiken zu verringern und die Lebensdauer zu verlängern.

Richtige Materialauswahl und Legierungseigenschaften

Die Verwendung von rostfreiem Stahl mit einem höheren Anteil an Chrom, Nickel oder Molybdän verbessert die Beständigkeit. Durch die Auswahl von Metallen, die in gemischten Baugruppen kompatibel sind, werden galvanische Reaktionen vermieden. In rauen Umgebungen bieten Duplex- oder Marine-Legierungen eine längere Haltbarkeit.

Schutzbeschichtungen und Oberflächenbehandlungen

Beschichtungen und Behandlungen bilden eine Barriere zwischen rostfreiem Stahl und seiner Umgebung. Zu den Optionen gehören Epoxidfarben, korrosionsbeständige Filme oder Passivierungsbehandlungen, die die Chromoxidschicht verstärken. Regelmäßige Kontrollen und Wartung sorgen dafür, dass diese Schutzmaßnahmen wirksam bleiben.

Konstruktionsüberlegungen zur Verringerung von Korrosionsgefahren

Eine gute Konstruktion trägt dazu bei, den Beginn von Korrosion zu verhindern. Vermeiden Sie scharfe Ecken, enge Spalten und raue Schweißnähte, in denen sich Feuchtigkeit sammeln kann. Sorgen Sie für eine gute Entwässerung und halten Sie Abstand zwischen unterschiedlichen Metallen, um galvanischen Kontakt zu vermeiden.

Elektrische Isolierung und kathodischer Schutz

Die Trennung von nichtrostendem Stahl und anderen Metallen durch nichtleitende Materialien verhindert die galvanische Korrosion. In Hochrisikosituationen können Opferanoden oder kathodische Schutzsysteme elektrische Streuströme ableiten. Dieser Ansatz verringert den Materialverlust und erhöht die Lebensdauer.

Praktische Lösungen für bestehende Korrosion

Sobald die elektrolytische Korrosion einsetzt, muss schnell gehandelt werden, um die Ausbreitung der Korrosion zu verhindern und die Leistung wiederherzustellen. Die richtige Lösung hängt davon ab, wie tief der Schaden ist und wie kritisch das Teil im Betrieb ist.

Die mechanische Reinigung ist oft der erste Schritt. Schleifen, Polierenoder Strahlen kann Oberflächenkorrosion entfernen und einen sauberen Untergrund schaffen. Nach der Reinigung, Passivierungsbehandlungen helfen, die schützende Chromoxidschicht wieder aufzubauen, wodurch die Oberfläche widerstandsfähiger wird.

Bei bodenlosen Gruben oder Rissen kann ein Reparaturschweißen erforderlich sein. Die Verwendung der richtigen Schweißzusätze und die richtige Nachbehandlung nach dem Schweißen verhindern, dass sich neue Korrosion bildet. Der Austausch des Abschnitts kann die einzige sichere Option sein, wenn der Schaden zu groß ist, insbesondere wenn die Festigkeit beeinträchtigt ist.

Schutzbeschichtungen sind eine weitere praktische Methode. Farben, Epoxidschichten oder korrosionsbeständige Membranen bilden eine Barriere zwischen dem nichtrostenden Stahl und seiner Umgebung. Eine elektrische Isolierung kann auch galvanische Einwirkungen verhindern, wenn sich Edelstahl in der Nähe anderer Metalle befindet.

Wenn Streuströme das Problem verursachen, kann der Stromfluss durch die Anbringung von Erdungsanlagen oder Opferanoden von der Stahloberfläche weggeleitet werden. Regelmäßige Inspektionen und fortlaufende Wartung sind unerlässlich, um die Wirksamkeit von Reparaturen zu gewährleisten und die Lebensdauer des Teils zu verlängern.

Schlussfolgerung

Elektrolytische Korrosion bei rostfreiem Stahl tritt auf, wenn elektrische Ströme, Feuchtigkeit und leitende Pfade die schützende Chromoxidschicht aufbrechen. Sie beginnt oft dort, wo rostfreier Stahl andere Metalle berührt, mechanischer Belastung ausgesetzt ist oder mit Salzen und Säuren in Berührung kommt. Die Vorbeugung erfordert eine kluge Materialauswahl, eine sorgfältige Konstruktion, Schutzbeschichtungen und eine regelmäßige Wartung.

Wenn Sie Ihre Bauteile aus Edelstahl schützen wollen oder Lösungen für bestehende Korrosion benötigen, Kontaktieren Sie unser Team noch heute für kompetente Beratung und zuverlässige Unterstützung bei Ihren Projekten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.