Die Wahl des richtigen Gehäuseverfahrens ist eine der wichtigsten Entscheidungen für jedes elektronische oder industrielle Produkt. Wenn Probleme in der Praxis auftreten, sind es selten dramatische Ausfälle. Die meisten fangen klein an - ein leichtes Leck an einer Dichtung, ein Stecker, der leicht schief sitzt, oder ein Gehäuse, das sich beim Verschrauben verdreht. In vielen Fällen liegt das eigentliche Problem darin, dass die Verarbeitung des Gehäuses nicht den Konstruktionsanforderungen entspricht.

Für die meisten Projekte stehen drei Arten von Gehäusen zur Auswahl: Druckguss, Blech und CNC-Bearbeitung. Jedes dieser Verfahren kann starke, zuverlässige Teile herstellen, aber jedes verhält sich anders in Bezug auf Präzision, Haltbarkeit, thermische Leistung, Kostenstruktur und Skalierbarkeit. Es gibt nicht die eine "beste" Option. Die richtige Antwort hängt von Ihrer Umgebung, der Geometrie, dem Volumen und dem Lebenszyklus ab.

Dieser Artikel bietet Ihnen eine unkomplizierte Möglichkeit, diese Entscheidung zu treffen. Er beginnt mit einem einfachen Entscheidungsrahmen, geht dann auf jedes Verfahren im Detail ein und endet mit einem direkten Vergleich und einem praktischen Leitfaden. Ziel ist es, Ihnen bei der Auswahl der Methode zu helfen, die am besten zu den tatsächlichen Anforderungen Ihres Projekts passt, und nicht einfach dem zu folgen, was schon einmal gemacht wurde.

Ein einfaches Rahmenwerk für die Auswahl eines Einschließungsprozesses

Bevor Sie sich Datenblätter ansehen oder Angebote einholen, sollten Sie innehalten und sich vier einfache Fragen zu Ihrem Projekt stellen. Diese Fragen leiten den Großteil der Entscheidungsfindung und führen Sie schnell zum richtigen Gehäuseprozess.

Projektumfeld und Belastungen

Überlegen Sie zunächst, wo sich das Produkt befindet und was es während seines Lebenszyklus erlebt. Ein Tisch-Datenlogger, eine Kommunikationseinheit für den Außenbereich und eine Motorsteuerung an einer vibrierenden Maschine sind sehr unterschiedlichen Bedingungen ausgesetzt.

Überlegen Sie sich ein paar Punkte:

- Unabhängig davon, ob das Produkt in einem Gebäude, in einer Fabrikhalle, in einem Fahrzeug oder vollständig im Freien aufbewahrt wird

- Wie viel Regen, Abwaschung, Staub, Schlamm, Salz oder Chemikalien er ausgesetzt sein kann

- Wie stark die Vibrations- und Schockbelastung ist, auch während des Transports

- Der gesamte Temperaturbereich und die Häufigkeit der Temperaturzyklen

Wenn Sie mit starken Stößen, grober Handhabung oder längerem Aufenthalt im Freien rechnen, sollten Sie ein solides Gehäuse wählen, z. B. ein Druckgussgehäuse oder ein dickes CNC-Gehäuse. Bei mäßiger Beanspruchung und kontrollierter Umgebung bieten Bleche in der Regel ausreichenden Schutz und bieten gleichzeitig mehr Flexibilität in Bezug auf Kosten und Form.

Sie müssen sich auch über die Dichtigkeit und die Normen im Klaren sein. Wenn Sie höhere IP-Schutzarten anstreben, eine gute Abschirmung benötigen oder Industrietests bestehen müssen, wirkt sich diese Entscheidung darauf aus, wie durchgängig das Gehäuse sein muss und wie viele Nähte Sie einbauen können.

Geometrie und Toleranzbedarf

Prüfen Sie als Nächstes die Form Ihres Gehäuses und überlegen Sie, wie präzise es sein muss. Das von Ihnen gewählte Verfahren sollte zu Ihrer Geometrie passen, ohne ständig Probleme zu verursachen.

Denken Sie über diese Punkte nach:

- Ob das Gehäuse hauptsächlich aus flachen Platten und Biegungen besteht oder ob es tiefe Taschen und komplexe 3D-Formen enthält

- Wie nah Löcher und Ausschnitte an Kanten und Biegelinien liegen

- Welche Mindestwandstärken und Eckenradien können Sie akzeptieren?

- Welche Flächen und Löcher sind wirklich kritisch, und welche Toleranzen sind erforderlich?

Wenn Sie den größten Teil des Gehäuses nach einem flachen Muster mit einer angemessenen Anzahl von Biegungen herstellen können, ist Blech ein geeignetes Material. Paneele, Flansche und praktische Ausschnitte lassen sich damit schnell und kostengünstig herstellen.

Wenn Sie tiefe Hohlräume für Steckverbinder, präzise Dichtungsnuten oder 3D-Oberflächen benötigen, die die Ausrichtung oder den Flüssigkeitsstrom steuern, ist die CNC-Bearbeitung oft die bessere Lösung. Sie liefert enge Toleranzen und komplexe Geometrien mit hoher Wiederholgenauigkeit.

Wenn Sie eine solide Schale mit Rippen, Vorsprüngen und Abdeckungen aus einem Stück haben wollen, ist Druckguss in der Regel die einzige realistische Option im Maßstab. Der Nachteil ist, dass Sie die Gussregeln für Verzug, Wandstärke und Teileanordnung einhalten müssen.

Produktionsvolumen und Designlebenszyklus

Überlegen Sie nun, wie viele Einheiten Sie produzieren wollen und wie stabil Ihr Entwurf ist. An dieser Stelle werden die Kostenunterschiede zwischen den Verfahren deutlich.

Die meisten Produkte können in mehrere Stufen eingeteilt werden:

- Prototypen und Sonderanfertigungen: 1-50 Stück

- Nullserien und erste Kundenaufträge: einige Dutzend bis einige hundert Einheiten

- Ausgereifte Produktion: Hunderte bis mehrere Tausend pro Jahr

Die CNC-Bearbeitung eignet sich gut für die ersten beiden Phasen. Sie erfordert fast keine Werkzeuge, unterstützt komplexe Formen und ermöglicht schnelle Konstruktionsänderungen, ohne Geld in schwer zu wechselnde Werkzeuge zu stecken.

Bleche eignen sich für ein breites Spektrum von Anwendungen. Es unterstützt kleine Chargen in der Anfangsphase und kann bis zur Produktion mittlerer Stückzahlen skaliert werden. Je besser die Verschachtelungen werden und je gleichmäßiger die Aufbauten sind, desto geringer sind die Kosten pro Einheit.

Das Druckgießen steht auf der anderen Seite. Der Bau der Gussform ist teuer, aber sobald sie fertig ist, ist die Zykluszeit kurz und die Wiederholbarkeit hoch. Es ist eine gute Wahl, wenn Ihr Design stabil ist und Ihr Gesamtvolumen in die Tausende oder Zehntausende geht.

Budget, Lieferkette und Vorlaufzeit

Der letzte Schritt besteht darin, die Wahl des Gehäuses mit den Kosten und dem Zeitplan zu verbinden. Jedes Verfahren kann Ihre Anforderungen erfüllen, aber jedes setzt Ihr Projekt auf andere Weise unter Druck.

Sie sollten sich über einige Punkte im Klaren sein:

- Wie viel können Sie im Voraus für Werkzeuge, Vorrichtungen und NRE ausgeben?

- Welchen Stückpreis benötigen Sie bei den von Ihnen erwarteten Mengen

- Egal, ob Sie die Produktion vor Ort bevorzugen oder gerne mit externen Lieferanten zusammenarbeiten möchten

- Wie schnell brauchen Sie die ersten Artikel, und wann muss die kontinuierliche Produktion beginnen?

Sowohl die CNC-Bearbeitung als auch die Blechbearbeitung eignen sich gut, wenn ein schneller Durchlauf erforderlich ist. Sie beruhen auf Programmierung und Standardwerkzeugen, so dass Sie Originalteile schnell erhalten und das Design mit minimaler Verzögerung anpassen können.

Das Druckgießen verläuft in einem anderen Tempo. Der Bau der Werkzeuge erfordert mehr Zeit und ist teurer, aber sobald die Form fertig ist, können die Kosten pro Teil erheblich sinken. Dieses Gleichgewicht macht den Druckguss zu einer guten Wahl, wenn Sie niedrige Stückpreise bei hohen Stückzahlen benötigen.

Druckguss-Gehäuse

Druckguss formt ein Gehäuse, indem es geschmolzenes Metall unter Druck in eine Stahlform presst. Das Metall füllt den Hohlraum, kühlt ab und härtet aus. Dann öffnet sich die Form, und das Teil entsteht als ein einziges, massives Stück. Bei Gehäuseprojekten umfasst das Gussteil in der Regel die Wände, Rippen, Montagevorsprünge und manchmal auch Kühlrippen, die alle in einem einzigen Körper integriert sind.

Die meisten Teile müssen an den wichtigsten Oberflächen noch leicht bearbeitet werden. In diesem Schritt werden Dichtungsbereiche, Anschlussöffnungen und Befestigungspunkte gesäubert. Die Kombination aus Gießen und gezielter Bearbeitung ergibt ein steifes, einteiliges Gehäuse mit präzise kontrollierten Oberflächen, bei denen die Genauigkeit entscheidend ist.

Die gebräuchlichsten Legierungen sind Aluminium und Zink. Die Wandstärke für kleine und mittelgroße Gehäuse liegt in der Regel zwischen 1,5 mm und 4,0 mm. Konstrukteure verwenden Rippen, um die Steifigkeit zu erhöhen, ohne zu viel Gewicht oder Masse hinzuzufügen.

Pro

- Widerstandsfähigkeit: Hohe Steifigkeit und Schlagzähigkeit, da Wände, Rippen und Vorsprünge als ein fester Körper ausgebildet sind.

- Dichtungsleistung: Weniger lange Nähte und Verbindungen, mit der Möglichkeit, große, flache Dichtungsflächen für höhere IP-Schutzarten zu entwerfen.

- Eignung für raue Umgebungsbedingungen: Gut geeignet für den Einsatz im Freien, in Fahrzeugen und in der Industrie bei Vibrationen, Stößen und Temperaturschwankungen.

- Wärmemanagement: Aluminiumdruckgussgehäuse können sowohl als Wärmespreizer als auch als Wärmesenke fungieren, wenn Rippen und Rippen in ihr Design integriert sind.

- Reproduzierbarkeit: Sobald das Werkzeug abgestimmt ist, werden sehr konstante Abmessungen erreicht, was eine stabile Montage und austauschbare Teile bei hohen Stückzahlen ermöglicht.

Nachteile

- Kosten für die Werkzeuge: Eine beträchtliche Vorabinvestition in die Matrize, die bei geringen Stückzahlen oder häufig wechselnden Designs schwer zu rechtfertigen sein kann.

- Vorlaufzeit für die Inbetriebnahme: Ein längerer Anfangszeitplan für die Konstruktion, Herstellung und Fehlerbehebung der Form, bevor Sie die Produktion hochfahren können.

- Design-Zwänge: Die Geometrie muss den Gießregeln entsprechen, einschließlich der Entformungswinkel, der gleichmäßigen Wandstärke und der kontrollierten Fließwege.

- Strafe ändern: Größere Konstruktionsänderungen nach dem Bau der Werkzeuge sind langwierig und kostspielig, vor allem wenn sie die Geometrie der Kernkavität betreffen.

Wann macht Druckguss Sinn?

Druckgussgehäuse funktionieren gut, wenn drei Dinge zusammentreffen. Die Umgebung ist anspruchsvoll. Die Struktur benötigt eine hohe Steifigkeit und Festigkeit. Die Konstruktion bleibt auch bei hohen Stückzahlen stabil. Stromaggregate für den Außenbereich, Fahrzeugelektronik, Steuerungen für schwere Geräte und Feldgehäuse für industrielle Netzwerke erfüllen häufig diese Bedingungen.

Wenn Sie planen, jedes Jahr Tausende von Einheiten zu bauen und erwarten, dass die Gehäuseform gleich bleibt, ist Druckguss eine ernsthafte Überlegung wert. Wenn sich das Layout noch ändert oder Sie verschiedene Versionen testen, ist es besser, das Druckgießen als einen zukünftigen Schritt zu betrachten und ein alternatives Verfahren zu verwenden, während das Design fertiggestellt wird.

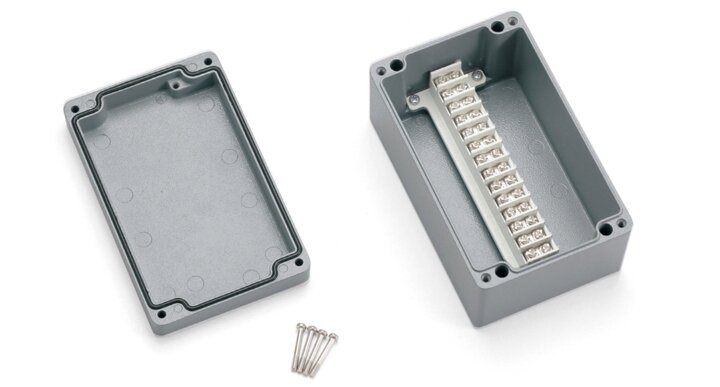

Blechgehäuse

Gehäuse aus Blech beginnen als flaches Blechmaterial. Schneidverfahren wie Laserschneiden oder Stanzen bringen das Flachprofil in die gewünschte Form. Durch Biegen werden dann die Flansche und Wände geformt. Durch Schweißen oder Befestigungen werden die Ecken und Nähte geschlossen. Das Einsetzen von Beschlägen umfasst das Hinzufügen von Bolzen, Muttern und Abstandshaltern, wo immer Sie Befestigungspunkte benötigen.

Ein fertiges Gehäuse besteht in der Regel aus einem Hauptgehäuse oder Rahmen und einer oder mehreren Abdeckungen oder Türen. Es kann auch interne Halterungen, Schienen oder Montageplatten enthalten. Da es sich um ein universell einsetzbares Gerät handelt, können Sie Ausschnitte, Biegelinien und Hardwarepositionen mit einfachen Designänderungen aktualisieren.

Diese Flexibilität macht Bleche zu einer guten Wahl, wenn Ihr Produkt kundenspezifische Formen, mehrere Varianten oder ständige Überarbeitungen während seiner Lebensdauer aufweist.

Pro

- Flexibilität bei der Gestaltung: Mühelose Anpassung von Größen, Ausschnitten und Befestigungselementen durch Änderung des flachen Musters und der Biegedetails.

- Geringe Investitionen in Werkzeuge: Es werden hauptsächlich Standardstempel, Laserschneiden und gängige Biegewerkzeuge verwendet, so dass die Anschaffungskosten gering sind.

- Lautstärkebereich: Funktioniert gut von einmaligen Prototypen bis hin zu kleinen und mittleren Serien, ohne dass Änderungen am Basisprozess erforderlich sind.

- Stärke/Gewicht: Verwendet Biegungen, Flansche, Säume und Versteifungselemente, um relativ dünne Platten steif und strukturell effizient zu machen.

Nachteile

- Grenzen der 3D-Geometrie: Nicht gut geeignet für tiefe Hohlräume oder komplexe 3D-Formen, da es sich im Wesentlichen um ein Flachblech-plus-Biegeverfahren handelt.

- Komplexität der Versiegelung: Schweißnähte, Eckverbindungen und Überlappungen können zu Leckagen führen, so dass Hoch-IP-Konstruktionen eine sorgfältige Konstruktion der Verbindungen und Dichtungen erfordern.

- Risiko der Verzerrung: Große, dünne Platten können sich aufgrund von Schnitt-, Biege- und Schweißspannungen verziehen, was zusätzliche Versteifungen oder Befestigungen erforderlich machen kann.

- Toleranzkontrolle: Geformte Abmessungen sind in der Regel weniger präzise als CNC-gefräste Merkmale, und es muss mit Biegestapeln umgegangen werden.

Wo passt Blech am besten?

Bleche eignen sich gut für Schaltschränke, Steuertafeln, Prüfgerätegehäuse, Maschinenabdeckungen, Gestelle und allgemeine Industriegehäuse. Diese Produkte bestehen aus Paneelen, Flanschen und Halterungen, die oft Ausschnitte und Befestigungselemente enthalten, die sich leicht mit Laserschneiden und -biegen bearbeiten lassen.

Bleche sind auch dann eine gute Wahl, wenn sich Ihr Design im Laufe der Zeit ändern wird. Wenn Sie planen, mehrere Modelle mit unterschiedlichen Frontplatten zu entwickeln, oder wenn Sie erwarten, dass Ihre Kunden neue Steckverbinder-Layouts oder interne Änderungen verlangen, ermöglicht Blech eine schnelle Anpassung. Sie können Ausschnitte und Merkmale ohne größere Umrüstarbeiten aktualisieren, was sowohl die Kosten als auch die Vorlaufzeit unter Kontrolle hält.

CNC-gefräste Gehäuse

CNC-Bearbeitung beginnt mit Vollmaterial und trägt Material ab, bis das Gehäuse seine endgültige Form erreicht hat. Durch Fräsen werden die Außenflächen, Taschen und Konturen des Teils geformt. Durch Bohren und Gewindeschneiden werden Löcher und Gewinde hergestellt. Mit mehrachsigen Maschinen können Sie mehrere Seiten erreichen und komplexere Merkmale in einer einzigen Aufspannung herstellen.

Sie können Gehäuse aus Aluminium, rostfreiem Stahl, Kupferlegierungen, Titan und vielen Kunststoffen bearbeiten. Diese Palette bietet große Flexibilität, wenn Sie spezielle thermische, mechanische oder elektrische Eigenschaften des Gehäuses benötigen.

Da alles über ein digitales Programm läuft, müssen bei Konstruktionsänderungen nur die Werkzeugwege und -einstellungen aktualisiert werden. Sie müssen keine physischen Werkzeuge ändern. Dies verleiht der CNC-Bearbeitung einen deutlich anderen Charakter als dem Druckguss.

Pro

- Präzision: Ermöglicht engste Toleranzen, ideal für Dichtflächen, kritische Passungen und Ausrichtungsmerkmale, die die Leistung kontrollieren.

- Geometrische Freiheit: Bewältigt tiefe Taschen, innere Kanäle, gemischte Oberflächen und komplexe 3D-Formen, mit denen andere Verfahren Schwierigkeiten haben.

- Ästhetik: Bietet eine hervorragende Oberflächenqualität und ein erstklassiges Aussehen, wenn es mit gleichmäßigen Kantenbrüchen und geeigneten Oberflächenbehandlungen kombiniert wird.

- Flexibilität des Materials: Funktioniert mit einer Vielzahl von Metallen und technischen Kunststoffen und ermöglicht es Ihnen, das mechanische, thermische und EMV-Verhalten zu optimieren.

- Kein komplexer Werkzeugbau: Es werden keine speziellen Formen benötigt, was es ideal für Prototypen, technische Konstruktionen und Designs macht, die sich noch in der Entwicklung befinden.

Nachteile

- Kosten pro Einheit: In der Regel die teuerste Option pro Teil, insbesondere bei komplexen oder großen Designs, die lange Zykluszeiten erfordern.

- Material- und Zeitverschwendung: Tiefe Kavitäten und dünne Wände erhöhen das Spanvolumen und die Bearbeitungszeit, was die Kosten in die Höhe treibt.

- Skalierungsgrenzen: Die Skalierbarkeit ist nicht so hoch wie bei Umformverfahren mit sehr hohen Stückzahlen, da für jedes Gehäuse weiterhin Maschinenzeit benötigt wird.

- Dünnwandige Herausforderungen: Große, dünnwandige Teile sind schwieriger flach und schwingungsfrei zu halten, was oft zusätzliche Vorrichtungen und Prozessanpassungen erforderlich macht.

Ideale Anwendungen für CNC-Gehäuse

CNC-gefräste Gehäuse finden sich häufig in hochwertigen Audiogeräten, Kameras, erstklassigen Verbrauchergeräten, medizinischen Geräten und Laborausrüstungen, Modulen für die Luft- und Raumfahrt sowie in allen Systemen, die präzise Merkmale und ein raffiniertes, hochwertiges Finish erfordern. Diese Produkte sind auf enge Toleranzen, saubere Oberflächen und detaillierte Geometrien angewiesen, die sich sehr gut maschinell bearbeiten lassen.

CNC ist auch eine gute Wahl für Funktionsprototypen und frühe Produktionsläufe. So können Sie das Design mit der gleichen Geometrie testen, die Sie später in der Produktlebensdauer verwenden wollen. Selbst wenn Sie planen, für die Serienproduktion auf Blech oder Druckguss umzusteigen, ist die Herstellung der ersten Einheiten mit CNC eine zuverlässige Methode, um mechanische oder thermische Probleme aufzudecken, bevor Sie sich für eine langfristige Werkzeugherstellung entscheiden.

Hier ein kurzer Überblick über den Vergleich der drei Verfahren in Bezug auf die wichtigsten Dimensionen, die in der Regel die Entscheidungen über die Einschließung beeinflussen:

| Dimension | Druckguss-Gehäuse | Gehäuse aus Blech | CNC-gefrästes Gehäuse |

|---|---|---|---|

| Kostenstruktur | Hoher Werkzeugbedarf, niedrige Stückkosten bei hohem Volumen | Geringe Werkzeugkosten, stabile Stückkosten bei niedrigen bis mittleren Stückzahlen | Sehr geringer Werkzeugbedarf, höhere Stückkosten, abhängig von der Komplexität |

| Geometrie | Gut für massive Schalen mit Rippen und Vorsprüngen, begrenzt durch die Regeln für Tiefgang und Wandstärke | Am besten geeignet für Paneele, Biegungen und Kastenformen; eingeschränkt für tiefe 3D-Hohlräume | Hervorragend geeignet für tiefe Taschen, komplexe Einbauten und 3D-Oberflächen |

| Stärke und Haltbarkeit | Hohe Steifigkeit, Stoß- und Vibrationsfestigkeit | Gute Steifigkeit mit geeigneten Biegungen und Flanschen | Hoch, bedingt durch Material und Querschnittsgestaltung |

| Umweltverträglichkeit | Sehr gut geeignet für den rauen Außen- und Industrieeinsatz | Gut bei sorgfältigem Naht- und Dichtungsdesign | Hoch, wenn Abdichtung und Materialien gut gewählt sind |

| Thermisches Verhalten | Gute Wärmeausbreitung und -kapazität mit Rippen und Masse | Abhängig vom Material; oft sind zusätzliche Wärmewege erforderlich | Sehr gute Leitfähigkeit und Ausbreitung durch festes Material |

| Ästhetik | Glatte Schale mit integrierten Funktionen | Sauber, aber eher "industriell", Falten und Nähte sind sichtbar | Sehr hohe, hochwertige Optik mit kontrollierten Kanten und Oberflächen |

| Material-Optionen | Hauptsächlich Aluminium- und Zinklegierungen | Stahl, rostfreier Stahl, Aluminium und andere Bleche | Große Auswahl an Metallen und Kunststoffen |

| Profil der Vorlaufzeit | Längere Vorlaufzeit für die Werkzeugherstellung, kurze Zyklen in der Produktion | Kurze Rüstzeiten, schnell zu den ersten Teilen, dann gleichmäßige Durchlaufzeiten | Kurz für Prototypen und Kleinserien; abhängig von der Komplexität der Teile |

| Eignung des Volumens | Am besten geeignet für Tausende von Einheiten und lange Laufzeiten | Am besten von Prototypen bis zu mittleren Stückzahlen | Am besten geeignet für Prototypen und kleine bis mittelgroße Produktionen |

Wie man das richtige Verfahren wählt?

Sie können all dies in eine einfache mentale Checkliste umwandeln.

- Wenn Ihr Gehäuse in einer rauen Umgebung eingesetzt werden soll, muss es sehr robust sein. Wenn Sie planen, Tausende von Exemplaren einer stabilen Konstruktion zu bauen, sollte Druckguss in die engere Wahl kommen.

- Angenommen, Ihr Entwurf basiert auf Platten und Biegungen. In diesem Fall erwarten Sie ständige Verbesserungen oder mehrere Varianten, und Ihre Stückzahlen bewegen sich zwischen Prototypen und einigen Tausend Einheiten; Blech ist in der Regel die Standardwahl.

- Wenn Sie enge Toleranzen, komplexe innere Merkmale oder ein hochwertiges, sichtbares Gehäuse benötigen und Ihre Stückzahlen bescheiden sind, ist die CNC-Bearbeitung oft das ideale Werkzeug.

In der Praxis wird bei vielen Produkten eine Mischung verwendet. Sie können ein Blechgehäuse mit einer maschinell bearbeiteten Endplatte für präzise Anschlüsse kombinieren oder mit einem CNC-Gehäuse für die ersten Serien beginnen und zum Druckguss übergehen, sobald das Design fertiggestellt ist und die Stückzahlen steigen. Das Denken in diesen Phasen kann helfen, Geld zu sparen und das Risiko während des gesamten Lebenszyklus des Produkts zu verringern.

Schlussfolgerung

Der Gehäusetyp ist eine wichtige technische Entscheidung. Sie beeinflusst, wie gut das Produkt die Elektronik schützt, wie einfach es zu montieren und zu warten ist, wie Ihre Kostenkurve aussieht und wie sich Ihre Marke in der Hand des Benutzers anfühlt. Wenn man das Produkt als "nur eine Schachtel" betrachtet, kann man leicht Probleme verursachen, die später in der Produktion oder im Feld auftreten.

Ein effektiverer Ansatz besteht darin, die Umgebung, die Geometrie, das Volumen und das Budget auf strukturierte Weise zu untersuchen. Dann können Sie eine oder zwei realistische Versionen Ihres Gehäuses für jeden Prozess vergleichen. Sobald Sie diese Optionen auf den Tisch legen, wird es viel einfacher, Ihrem Team die Kompromisse aufzuzeigen.

Sollten wir Blech, CNC-Bearbeitung oder Druckguss verwenden? Teilen Sie Ihre Zeichnungen oder Modelleund unser Ingenieurteam wird eine praktische, fertigungsreife Empfehlung ausarbeiten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.