Jedes CNC-Fräsprojekt beginnt mit einer zentralen Frage. Welches Material sollten Sie verwenden? Mit der richtigen Wahl werden Ihre Teile stabil, genau und kostengünstig. Die falsche Wahl kann zu Verzögerungen, zusätzlichen Kosten und vergeblichem Aufwand führen. Viele Projekte müssen nachbearbeitet werden, nur weil das Material nicht gut geeignet war. Wenn Sie von Anfang an eine gute Wahl treffen, können Sie sowohl Zeit als auch Stress sparen.

Die Wahl des Materials gibt die Richtung für das gesamte Projekt vor. Sie beeinflusst, wie das Teil funktioniert, wie einfach es zu bearbeiten ist und wie viel es kostet. Schauen wir uns die wichtigsten Faktoren an, die eine Rolle spielen, und sehen wir, wie man sie effektiv vergleichen kann.

Warum die Wahl des Materials beim CNC-Fräsen wichtig ist?

Das Material beeinflusst alles, vom Werkzeugverschleiß bis zur Bearbeitungszeit. Weichere Materialien wie Kunststoffe lassen sich schnell bearbeiten, sind aber möglicherweise nicht stabil genug. Härtere Metalle sind verschleißfest, können aber die Bearbeitungskosten erhöhen. Wenn das Material nicht für den Zweck des Teils geeignet ist, riskieren Sie eine schlechte Leistung oder ein Versagen im praktischen Einsatz.

Manche Materialien dehnen sich bei Wärme stärker aus oder ziehen sich zusammen. Andere halten möglicherweise keine engen Toleranzen ein. Das Material wirkt sich auch auf die Oberflächenqualität, die Schärfe der Kanten und darauf aus, wie leicht die Teile nachbearbeitet oder beschichtet werden können.

Die Wahl des falschen Werkzeugs kann zu einer langsamen Produktion, Werkzeugbruch oder Ausschuss führen. Eine gute Passform spart Zeit, schützt die Werkzeuge und trägt dazu bei, dass das Teil die gewünschte Leistung erbringt.

Allgemeine Materialkategorien für das CNC-Fräsen

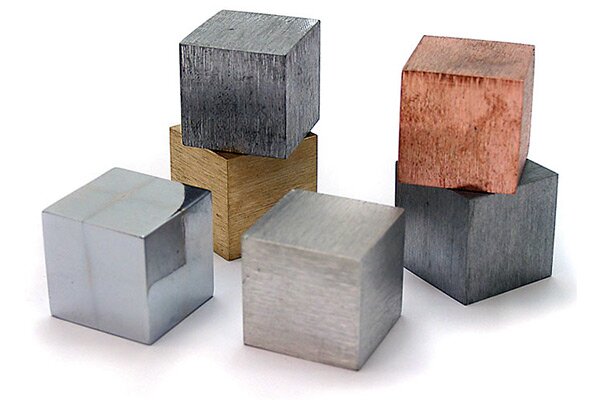

CNC-Fräsen arbeitet mit einer breiten Palette von Materialien. Jede Art von Material hat ein ausgewogenes Verhältnis von Stärke, Gewicht, Bearbeitbarkeit und Kosten. Hier sind die Hauptkategorien, die Sie bei den meisten Projekten sehen werden:

Metalle

- Aluminiumlegierungen

- Rostfreier Stahl

- Kohlenstoffstahl

- Legierungen aus Messing und Kupfer

- Titan

Kunststoffe und Polymere

- Abs

- Nylon

- Polycarbonat (PC)

- SPÄHEN

- Acetal (POM)

Verbundwerkstoffe und Spezialmaterialien

- Glasfaserverstärkte Kunststoffe (FRP)

- Kohlenstofffaser-Verbundwerkstoffe

- Werkzeugtafel

- Keramik

Metalle beim CNC-Fräsen

Metall ist die erste Wahl beim CNC-Fräsen, denn es bietet Festigkeit, Hitzebeständigkeit und Präzision. Jede Art von Metall hat ihre Stärken. Hier finden Sie einen Vergleich der gängigen Optionen.

Aluminium-Legierungen: Leicht und vielseitig

Aluminium ist eines der am einfachsten zu bearbeitenden Metalle. Es lässt sich schnell schneiden, hält enge Toleranzen ein und hat eine gute Oberflächengüte. Außerdem ist es leicht, korrosionsbeständig und kostengünstig.

Gängige Sorten wie 6061 werden in der Luft- und Raumfahrt, in der Automobilindustrie und bei Konsumgütern verwendet. Aluminium eignet sich gut für Prototypen und Fertigteile, die keine extreme Festigkeit erfordern. Es ist nicht ideal für Teile, die starken Belastungen oder extremer Hitze ausgesetzt sind.

Rostfreier Stahl: Korrosionsbeständig und langlebig

Edelstahl ist beständig gegen Feuchtigkeit, Chemikalien und Hitze. Er eignet sich hervorragend für Teile in der Medizin, der Lebensmittelindustrie oder der Schifffahrt. Qualitäten wie 304 und 316 werden häufig verwendet, wenn Rostbeständigkeit erforderlich ist.

Aber es ist schwieriger zu bearbeiten. Es lässt die Werkzeuge schnell abstumpfen und erfordert langsamere Geschwindigkeiten. Die einfache Bearbeitung wird durch Haltbarkeit und Festigkeit erkauft.

Unlegierter Stahl: Erschwinglich und stark

Baustahl bietet ein gutes Gleichgewicht zwischen Festigkeit, Kosten und Benutzerfreundlichkeit. Er lässt sich gut bearbeiten und eignet sich für Strukturteile, Halterungen und Allzweckkomponenten.

Es ist nicht von sich aus korrosionsbeständig, aber es kann beschichtet oder lackiert. Baustahl eignet sich hervorragend, wenn eine hohe Festigkeit erforderlich ist, aber Korrosion kein großes Problem darstellt.

Titan: Hohes Verhältnis von Festigkeit zu Gewicht

Titan ist stark, leicht und widersteht Korrosion und Hitze. Es wird in der Luft- und Raumfahrt, in der Medizin und für Hochleistungsteile verwendet. Es ist belastbar und hitzebeständig und bleibt dabei leicht.

Es ist schwer zu bearbeiten. Sie verursacht einen hohen Werkzeugverschleiß und erfordert eine sorgfältige Kontrolle von Geschwindigkeit und Kühlung. Außerdem ist es teuer. Wählen Sie es nur, wenn Sie die Vorteile wirklich brauchen.

Messing und Kupfer: Ausgezeichnete Bearbeitbarkeit und Leitfähigkeit

Messing lässt sich sehr gut bearbeiten. Es macht saubere Schnitte und verschleißt die Werkzeuge langsam. Es eignet sich gut für Armaturen, Zahnräder und dekorative Teile. Es ist außerdem korrosionsbeständig.

Kupfer leitet Strom und Wärme besser als die meisten anderen Metalle. Es wird für elektrische Teile verwendet und Wärmesenken. Es ist weich und beim Schneiden schwieriger zu halten, so dass die Befestigung Aufmerksamkeit erfordert.

Kunststoffe und Polymere beim CNC-Fräsen

Kunststoffe bieten einzigartige Vorteile wie geringes Gewicht, chemische Beständigkeit und elektrische Isolierung. Außerdem senken sie die Bearbeitungskosten und eignen sich hervorragend für nicht-strukturelle Teile.

ABS: Robust und kosteneffektiv

ABS ist ein beliebter Kunststoff für das Prototyping und für Teile mit geringer Beanspruchung. Er ist zäh, schlagfest und leicht zu bearbeiten. Er hat eine gute Dimensionsstabilität und Oberflächengüte.

ABS eignet sich nicht für hohe Temperaturen oder den Einsatz im Freien, aber es ist ideal für Gehäuse, Halterungen und Testteile. Außerdem ist es einer der preiswertesten Kunststoffe überhaupt.

Nylon: Verschleißbeständig und selbstschmierend

Nylon ist stark und verschleißfest. Es verträgt Reibung gut und braucht keine zusätzliche Schmierung. Es wird in Zahnrädern, Buchsen und gleitenden Teilen verwendet.

Es absorbiert Feuchtigkeit, die die Abmessungen verändern kann. Für trockene oder sich mit hoher Geschwindigkeit bewegende Teile ist Nylon gut geeignet, sollte aber in nassen oder feuchten Umgebungen vermieden werden, ohne das Material zu behandeln.

PEEK: Leistungsstark und hitzebeständig

PEEK ist ein erstklassiger Kunststoff. Er hält hohen Temperaturen, Chemikalien und Verschleiß stand. Er behält seine Form unter Belastung und Hitze.

Es wird häufig in der Luft- und Raumfahrt, in der Medizin und im Hightech-Bereich eingesetzt. Es ist teuer und schwieriger zu bearbeiten als andere Kunststoffe, aber seine Festigkeit und thermische Stabilität machen es für kritische Teile lohnenswert.

Acryl: Transparent und leicht zu bearbeiten

Acrylglas ist klar und leicht. Es wird für Schaufenster, Abdeckungen und Lichtleiter verwendet. Es lässt sich leicht bearbeiten und zu einer glasähnlichen Oberfläche polieren.

Es ist spröder als andere Kunststoffe. Er kann unter Last oder bei Stößen brechen, daher sollte er für tragende Teile vermieden werden. Für kosmetische oder durchsichtige Teile ist er jedoch hervorragend geeignet.

Delrin (Acetal): Geringe Reibung und Formbeständigkeit

Delrin oder Acetal hat eine geringe Reibung und eine hohe Steifigkeit. Es lässt sich gut bearbeiten und hält enge Toleranzen ein. Es eignet sich gut für Teile wie Lager, Rollen und Riemenscheiben.

Es widersteht Feuchtigkeit und Chemikalien besser als Nylon. Es ist größen- und formstabil, was es zu einem zuverlässigen Material für Teile macht, die Präzision erfordern, ohne zu quellen oder sich zu verziehen.

Spezialmaterialien und Verbundwerkstoffe

Manche Projekte erfordern Materialien, die über Standardmetalle oder -kunststoffe hinausgehen. Spezielle Verbundwerkstoffe und fortschrittliche Materialien bieten einzigartige Vorteile in Bezug auf Festigkeit, Gewicht oder Widerstandsfähigkeit.

Kohlefaserverbundwerkstoffe: Hohe Festigkeit und geringes Gewicht

Kohlefaserverbundwerkstoffe sind sehr stabil und extrem leicht. Sie sind biegefest und haben eine geringe Wärmeausdehnung. Diese Eigenschaften machen sie für die Luft- und Raumfahrt, die Robotik und für Hochleistungsteile nützlich.

Sie lassen sich nicht wie Metall oder Kunststoff bearbeiten. Die Fasern können ausfransen, und Staub ist zum Einatmen schädlich. Die maschinelle Bearbeitung erfordert spezielle Werkzeuge und Sorgfalt. Wenn es jedoch auf Gewicht und Steifigkeit ankommt, ist Kohlefaser die erste Wahl.

G10/FR4: Elektrische Isolierung und mechanische Festigkeit

G10 und FR4 sind glasfaserverstärkte Laminate. Sie sind bekannt für ihre elektrische Isolierung, Stärke und Feuchtigkeitsbeständigkeit. Diese Materialien werden in Leiterplatten, Gehäusen und Strukturträgern verwendet.

Sie lassen sich mit den richtigen Werkzeugen gut bearbeiten, aber sie verschleißen schneller als Kunststoffe. G10 und FR4 sind nützlich, wenn Sie elektrische Isolierung und Festigkeit in einem Teil benötigen.

Keramiken: Extreme Härte und Hitzebeständigkeit

Keramiken sind hart, verschleißfest und hitzebeständig. Sie werden in der Elektronik, Luft- und Raumfahrt und bei Schneidwerkzeugen verwendet. Sie halten auch in rauen Umgebungen stand, die Metalle oder Kunststoffe beschädigen.

Sie sind spröde und können bei der Bearbeitung brechen. Es sind spezielle Werkzeuge und langsame Geschwindigkeiten erforderlich. Keramik eignet sich am besten für spezielle Anwendungen bei hohen Temperaturen oder hohem Verschleiß - nicht für allgemeine Teile.

CNC-Fräsen Materialvergleichstabelle

| Attribut | Metalle | Kunststoffe und Polymere | Verbundwerkstoffe und Spezialmaterialien |

|---|---|---|---|

| Allgemeine Beispiele | Aluminium, rostfreier Stahl, Baustahl, Titan, Messing | ABS, Nylon, PEEK, Acryl, Delrin | Kohlefaser, G10/FR4, Keramik |

| Stärke | Hohe Festigkeit, gut für tragende Anwendungen | Mäßige Festigkeit, geeignet für nicht-strukturelle Teile | Sehr hoch (Kohlefaser), spröde (Keramik) |

| Gewicht | Mittel bis schwer | Sehr leicht | Sehr leicht (Kohlefaser), mittel (G10), unterschiedlich (Keramik) |

| Korrosionsbeständigkeit | Unterschiedlich: Edelstahl ist hoch, Baustahl ist niedrig | Hohe Widerstandsfähigkeit | Hochwertig (Kohlefaser, G10), ausgezeichnet bei rauen Bedingungen |

| Wärmewiderstand | Gut bis ausgezeichnet (insbesondere rostfrei, Titan) | Gering bis mittel (außer PEEK) | Ausgezeichnet (Keramik, PEEK); geringe Ausdehnung (Kohlefaser) |

| Bearbeitbarkeit | Aluminium: sehr gut; Edelstahl/Titan: schlechter | Leicht (Delrin, ABS), mittelschwer (PEEK) | Schwierig; erfordert spezielle Werkzeuge und Sorgfalt |

| Kosten | Mittel bis hoch | Gering bis mittel | Mittel bis sehr hoch |

| Anwendungen | Strukturteile, Halterungen, Gehäuse, Luft- und Raumfahrt, Automobilindustrie | Prototypen, Abdeckungen, Gehäuse, Zahnräder, Buchsen | Luft- und Raumfahrt, Elektronik, hitzebeständige und verschleißintensive Komponenten |

| Besondere Eigenschaften | Stark, präzise, unterstützt Beschichtungen und Oberflächenveredelungen | Leichtes Gewicht, elektrische Isolierung, geringe Reibung | Hohe Festigkeit im Verhältnis zum Gewicht, chemische Beständigkeit, nischenspezifische Vorteile |

Wie sich die Materialauswahl auf CNC-Fräsarbeiten auswirkt?

Das von Ihnen gewählte Material hat direkten Einfluss darauf, wie Ihr CNC-Fräsprozess abläuft. Es beeinflusst alles, von der Geschwindigkeit über den Werkzeugverschleiß bis hin zur Spankontrolle.

Schnittgeschwindigkeiten und Vorschübe

Weichere Materialien wie Aluminium oder Kunststoffe können mit hohen Drehzahlen und schnellen Vorschüben bearbeitet werden. Härtere Werkstoffe wie Edelstahl oder Titan benötigen niedrigere Drehzahlen und geringere Vorschübe, um Werkzeugschäden zu vermeiden.

Die Verwendung der falschen Geschwindigkeit oder des falschen Vorschubs kann zu Hitzeentwicklung, Ratterern oder schlechter Oberfläche führen. Jedes Material hat einen idealen Schnittbereich, damit die Werkzeuge scharf und die Teile sauber bleiben.

Lebensdauer und Wartung der Werkzeuge

Harte oder abrasive Materialien verkürzen die Lebensdauer der Werkzeuge. Rostfreier Stahl, Titan und Verbundwerkstoffe verschleißen die Schneiden schnell. Häufige Werkzeugwechsel erhöhen die Ausfallzeiten und Kosten.

Weiche Materialien verlängern die Lebensdauer der Werkzeuge, erfordern aber unter Umständen scharfe Werkzeuge für saubere Schnitte. Die Wahl der richtigen Beschichtung und Geometrie für das Werkzeug hilft, den Verschleiß zu verringern und die Lebensdauer zu verlängern.

Oberflächenveredelungstechniken

Einige Materialien erzeugen von Natur aus glatte Oberflächen. Aluminium und Acryl hinterlassen oft eine saubere Oberfläche mit minimalem Polieren. Bei härteren Materialien sind möglicherweise zusätzliche Schritte erforderlich wie Schleifen oder Perlstrahlen.

Kunststoff kann schmelzen oder verschmieren, wenn die Geschwindigkeit zu hoch ist. Messing und Kupfer können die Werkzeuge verstopfen, wenn sie nicht richtig geschnitten werden. Die Art des Materials entscheidet darüber, wie viel Nachbearbeitung erforderlich ist.

Spanbildung und -entfernung

Verschiedene Materialien erzeugen unterschiedliche Arten von Spänen. Bei Aluminium entstehen gekräuselte Späne, die sich leicht entfernen lassen. Edelstahl erzeugt lange, strähnige Späne, die sich um Werkzeuge wickeln können.

Kunststoffspäne können weich und klebrig sein. Verbundwerkstoffe wie Kohlefaser erzeugen Staub, der abgesaugt werden muss. Eine gute Spankontrolle schützt die Werkzeuge, hält die Oberflächen sauber und verhindert Maschinenstaus.

Faktoren, die bei der Auswahl eines CNC-Fräsmaterials zu berücksichtigen sind

Bei der Wahl des richtigen Materials geht es um mehr als nur um Stärke oder Kosten. Es geht darum, wie das Material in den gesamten Umfang Ihres Projekts passt - von der Funktion bis zur Lieferung.

Anwendungsanforderungen und Endnutzungsumgebung

Legen Sie zunächst fest, wo und wie das Teil verwendet werden soll. Ist es hohen Belastungen, Hitze, Feuchtigkeit oder Chemikalien ausgesetzt? Teile für den Außenbereich müssen möglicherweise korrosionsbeständig sein. Mechanische Teile benötigen möglicherweise Verschleißfestigkeit oder geringe Reibung.

Die Umgebung entscheidet darüber, ob Edelstahl, PEEK, Nylon oder andere Materialien gewählt werden. Eine Fehlanpassung führt hier oft zu vorzeitigem Versagen oder zusätzlicher Nacharbeit.

Toleranzen, Präzision und Oberflächengüte-Ziele

Wenn Ihr Teil enge Toleranzen oder eine saubere Oberfläche benötigt, wählen Sie Materialien, die formstabil und sauber zu bearbeiten sind. Metalle wie Aluminium und Kunststoffe wie Delrin ergeben mit minimalem Aufwand glatte Oberflächen.

Einige Materialien, wie Nylon, nehmen Feuchtigkeit auf und verändern ihre Größe. Andere, wie Verbundwerkstoffe, können an den Kanten ausfransen. Präzisionsarbeiten erfordern stabile Materialien und eine gute Oberflächenreaktion beim Schneiden.

Produktionsvolumen und Vorlaufzeit

Für großvolumige Teile sollten Sie Materialien verwenden, die sich schnell schneiden lassen und leicht zu beschaffen sind. Aus diesem Grund sind Aluminium und ABS sehr beliebt. Sie ermöglichen eine schnelle Durchlaufzeit und einen geringeren Werkzeugverschleiß.

Bei Kleinserien oder Sonderanfertigungen sind teurere Materialien oder längere Bearbeitungszyklen leichter zu rechtfertigen. Die Vorlaufzeiten können auch von der Verfügbarkeit von Rohstoffen abhängen.

Budgetbeschränkungen und Materialverfügbarkeit

Selbst das perfekte Material nützt nichts, wenn es zu teuer oder nicht vorrätig ist - wägen Sie die Leistung mit dem ab, was verfügbar ist und in Ihren Kostenrahmen passt.

Manchmal kann eine kostengünstigere Alternative mit ein paar Konstruktionsänderungen genauso gut funktionieren. Sprechen Sie mit Ihrem Maschinenbauer oder Lieferanten, um Materialoptionen zu vergleichen, die die gleichen Ziele erfüllen.

Schlussfolgerung

Die Wahl des richtigen Materials für die CNC-Fräsbearbeitung hat direkten Einfluss auf den Projekterfolg. Metalle, Kunststoffe und Verbundwerkstoffe bieten jeweils ihre Stärken, Grenzen und Bearbeitungsanforderungen. Die beste Wahl hängt von der Funktion des Teils, der erforderlichen Genauigkeit, dem Produktionsvolumen und dem Budget ab.

Benötigen Sie Hilfe bei der Auswahl des richtigen Materials für Ihr CNC-Projekt? Kontaktieren Sie uns für fachkundige Beratung und schnelle, praktische Lösungen, die auf Ihre Design- und Produktionsziele zugeschnitten sind.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.