CNC-Vorrichtungen halten Ihr Werkstück während der Bearbeitung in Position. Sie gewährleisten Präzision, Wiederholbarkeit und Sicherheit. Ohne sie können selbst die besten CNC-Maschinen keine konsistenten Ergebnisse liefern. Sehen wir uns die Arten, Anwendungen und Konstruktionstipps für CNC-Vorrichtungen an.

CNC-Vorrichtungen sind Werkzeuge, die Ihr Werkstück während der Bearbeitung sichern. Es gibt verschiedene Arten von Vorrichtungen, die jeweils für bestimmte Aufgaben geeignet sind. Zu den gängigen Typen gehören Klemmen, Schraubstöcke und modulare Vorrichtungen. Diese Werkzeuge helfen, die Genauigkeit zu erhalten und die Produktion zu beschleunigen. Die Wahl der richtigen Vorrichtung kann über Erfolg oder Misserfolg Ihres Projekts entscheiden.

Sie möchten die richtigen Leuchten für Ihre Projekte auswählen und lernen, wie Sie sie effektiv gestalten können? Dieser Leitfaden deckt alles ab, von grundlegenden Beleuchtungsarten bis hin zu fortgeschrittenen Designstrategien.

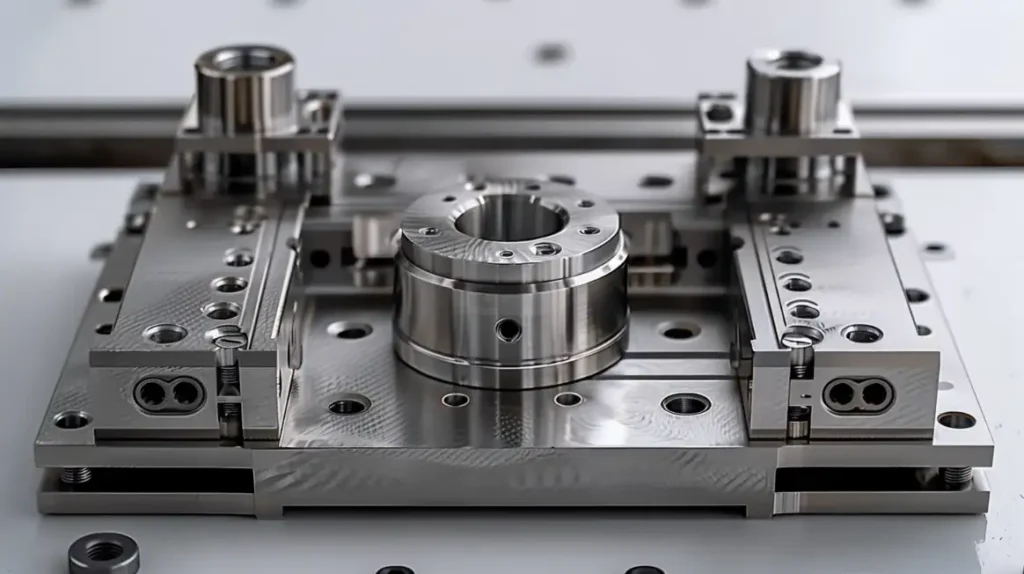

Was ist eine CNC-Vorrichtung?

Eine CNC-Vorrichtung ist ein Gerät, das ein Werkstück während der Bearbeitung hält und positioniert. Spannvorrichtungen halten die Teile stabil und korrekt ausgerichtet, während die Schneidwerkzeuge das Material abtragen. Sie sorgen dafür, dass jedes Teil jedes Mal auf die gleiche Weise herauskommt.

CNC-Aufspannvorrichtungen haben drei Hauptaufgaben. Erstens positionieren sie das Teil an der richtigen Stelle auf der Maschine. Zweitens halten sie das Teil fest gegen die Zerspanungskräfte. Drittens führen sie das Schneidewerkzeug entlang der richtigen Bahn für bestimmte Anwendungen.

Die Vorrichtungen müssen stabil genug sein, um Vibrationen und Schnittkräften standzuhalten. Sie müssen Teile halten, ohne sie zu beschädigen, und ein einfaches Be- und Entladen ermöglichen, um Zeit zu sparen.

Unterschied zwischen Vorrichtungen und Lehren

Oft werden Vorrichtungen und Lehren verwechselt, aber sie funktionieren unterschiedlich. Vorrichtungen stehen still, während sich das Werkzeug um das Werkstück bewegt. Vorrichtungen hingegen führen das Werkzeug an die richtige Stelle des Werkstücks.

Stellen Sie sich das so vor: Vorrichtungen halten das Teil an seinem Platz, während Lehren den Weg des Werkzeugs steuern. Bei der CNC-Bearbeitung sind Vorrichtungen häufiger anzutreffen, da die Maschine die Bewegung des Werkzeugs genau steuert.

Vorteile von CNC-Vorrichtungen

Die Verwendung der richtigen Spannvorrichtung bringt für die CNC-Bearbeitung mehrere bedeutende Vorteile mit sich.

Verbesserte Präzision und Wiederholbarkeit

Gute Vorrichtungen stellen sicher, dass jedes Teil mit dem letzten identisch ist. Sie halten die Werkstücke jedes Mal in genau der gleichen Position, was zu einer besseren Teilequalität und weniger Ausschuss führt.

Verbesserte Produktivität und reduzierte Zykluszeit

Die Vorrichtungen verkürzen die Rüstzeit zwischen den Teilen. Die Bediener können fertige Teile schnell entnehmen und neue Teile einlegen. Einige Vorrichtungen halten mehrere Teile gleichzeitig, so dass die Maschinen länger ohne Unterbrechung laufen können.

Sicherheit und Benutzerfreundlichkeit

Spannvorrichtungen schützen den Bediener, indem sie die Hände von den Schneidwerkzeugen fernhalten. Sie erleichtern die sichere Handhabung unhandlicher oder schwerer Teile.

Arten von CNC-Vorrichtungen

CNC-Vorrichtungen gibt es in vielen Formen, die jeweils für bestimmte Anwendungen und Materialien ausgelegt sind. Im Folgenden finden Sie eine Aufschlüsselung der wichtigsten Typen, die Sie kennen.

Basierend auf dem Spanntechnik-Mechanismus

Die Art der Befestigung von Teilen ist die wichtigste Methode, um Vorrichtungen zu kategorisieren. Jeder Mechanismus bietet unterschiedliche Vorteile.

Schraubstockbefestigungen

Schraubstöcke sind die grundlegendste und am weitesten verbreitete Art von CNC-Spannvorrichtungen. Sie haben zwei Backen - eine feste und eine bewegliche - und spannen das Werkstück von gegenüberliegenden Seiten ein. Viele Werkstätten beginnen mit Standardschraubstöcken und fügen kundenspezifische Backeneinsätze hinzu, um bestimmte Teileformen anzupassen.

Schraubstockvorrichtungen eignen sich am besten für Teile mit mindestens zwei parallelen Flächen. Sie lassen sich schnell einrichten und auf unterschiedliche Teilegrößen einstellen. Moderne CNC-Schraubstöcke können Toleranzen von 0,0005″ einhalten und bieten eine hervorragende Steifigkeit für schwere Zerspanung.

Schraubstockvorrichtungen bieten häufig ein ausgewogenes Verhältnis zwischen Kosten und Leistung für kleine bis mittelgroße Teile mit einfacher Geometrie. Sie sind ideal für Fräsarbeiten an Blöcken, Platten und prismatischen Teilen.

Spannvorrichtungen

Spannvorrichtungen verwenden verschiedene Klemmtypen, um Werkstücke auf einer Grundplatte zu befestigen. Sie bieten mehr Flexibilität als Schraubstöcke, um komplex geformte Teile zu halten.

Schnellspannklammern ermöglichen ein schnelles manuelles Spannen mit angemessener Haltekraft. Es gibt sie in verschiedenen Ausführungen, darunter Druck-, Zug- und Seitenspannklammern. Kniehebelspanner eignen sich gut für mittlere Produktionsläufe, bei denen es auf Schnelligkeit beim Einrichten ankommt.

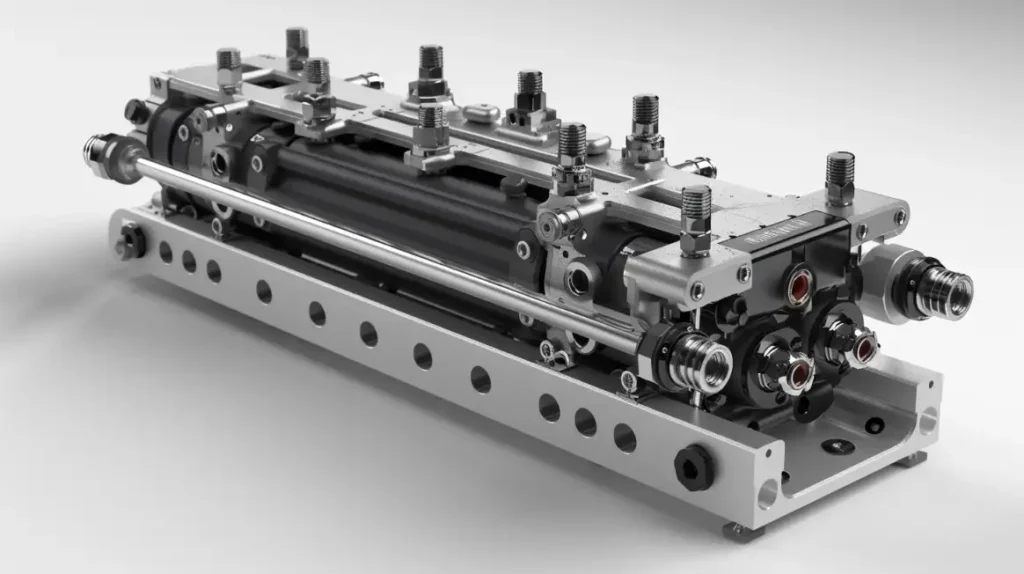

Pneumatische Klammern arbeiten mit Luftdruck und sind daher schneller. Sie können auf einmal aktiviert werden, was beim Laden der Teile Zeit spart. Viele CNC-Maschinen verfügen über Luftleitungen, die direkt an diese Systeme angeschlossen werden können.

Hydraulische Spanner erzeugen die höchsten Spannkräfte für Schwerlastanwendungen. Sie halten den Druck auch unter schwierigen Schnittbedingungen konstant. Obwohl sie teurer sind, machen sich hydraulische Systeme in der Großserienproduktion bezahlt.

Magnetische Befestigungen

Magnetische Spannvorrichtungen nutzen starke permanente oder elektromagnetische Felder, um eisenhaltige Werkstücke zu halten. Ohne physische Spanner bieten sie ungehinderten Werkzeugzugang zu mehr Werkstückoberflächen.

Permanentmagnetische Spannvorrichtungen benötigen keine Stromquelle und eignen sich gut zum Schleifen und für leichte Bearbeitungen. Elektromagnetische Spannvorrichtungen bieten eine größere Haltekraft, die für schwerere Bearbeitungen sofort ein- und ausgeschaltet werden kann.

Magnetische Spannvorrichtungen funktionieren nur bei Materialien auf Eisenbasis. Sie sind ideal für dünne Platten, die sich nur schwer ohne Verformung einspannen lassen. Die Rüstzeiten verringern sich erheblich, da keine physischen Spannvorrichtungen eingestellt werden müssen.

Vakuumvorrichtungen

Vakuumvorrichtungen verwenden einen Sog, um Teile gegen eine Vorrichtungsplatte zu halten. Eine Vakuumpumpe erzeugt einen Unterdruck zwischen der Halterung und dem Werkstück. Dichtungsringe halten das Vakuum während der Bearbeitung aufrecht.

Diese Spannvorrichtungen eignen sich hervorragend für Nichteisenwerkstoffe wie Aluminium, Kunststoff und Holz. Sie sind perfekt für dünne, flache Werkstücke, die sich unter mechanischem Spanndruck verziehen könnten.

Vakuumsysteme hinterlassen keine Abdrücke auf der Oberfläche der Teile, was sie für kosmetische Teile und solche mit hohen Anforderungen an die Ebenheit wertvoll macht. Sie bieten jedoch eine geringere Haltekraft als mechanische Spannvorrichtungen, so dass häufig geringere Schneidparameter erforderlich sind.

Basierend auf dem Bearbeitungsvorgang

Unterschiedliche Bearbeitungsprozesse erzeugen unterschiedliche Kräfte und Zugangsanforderungen. Vorrichtungen, die für bestimmte Bearbeitungen entwickelt wurden, tragen diesen Anforderungen Rechnung.

Fräsvorrichtungen

Fräsvorrichtungen müssen Zerspanungskräften in mehreren Richtungen standhalten und gleichzeitig die Genauigkeit der Teile gewährleisten. Sie umfassen in der Regel robuste Grundplatten mit strategisch platzierten Stützen und Klemmen.

Gute Fräsvorrichtungen verhindern Vibrationen bei schweren Zerspanungen. Sie enthalten oft zusätzliche Verstrebungen und Masse, um Vibrationen zu dämpfen, und Kühlmittelkanäle helfen, die Hitze beim aggressiven Fräsen zu bewältigen.

Die besten Fräsvorrichtungen bieten ein ausgewogenes Verhältnis zwischen starrer Werkstückspannung und leichtem Werkzeugzugang. Sie ermöglichen die Bearbeitung von mehreren Seiten, ohne dass das Teil nach Möglichkeit umpositioniert werden muss.

Drehbare Vorrichtungen

Drehvorrichtungen dienen zur Aufnahme von Teilen in CNC-Drehmaschinen und Drehzentren. Da sich das Werkstück schnell dreht, müssen diese Vorrichtungen präzise ausgewuchtet werden, um Vibrationen zu vermeiden.

Zu den Standard-Drehvorrichtungen gehören Spannfutter mit drei oder vier Backen, die das Werkstück zentrieren. Spannzangenfutter ermöglichen ein genaueres Greifen von kleineren Teilen. Benutzerdefinierte weiche Backen passen sich der Form des Werkstücks an und sorgen für besseren Halt und weniger Markierungen auf dem Werkstück.

Bei unregelmäßig geformten Teilen können Drehvorrichtungen mit Gegengewichten ausgestattet sein, um die Balance zu halten. Bei den hohen Drehzahlen, die für die Endbearbeitung verwendet werden, ist eine korrekte Auswuchtung noch wichtiger.

Bohrvorrichtungen

Bohrvorrichtungen positionieren Teile präzise unter Bohrern und Ausbohrwerkzeugen. Sie sorgen für eine genaue Positionierung der Bohrung und verhindern das Wandern des Bohrers.

Diese Vorrichtungen enthalten oft gehärtete Stahlbuchsen, die den Bohrer führen. Die Buchsen verhindern die Durchbiegung des Bohrers und verlängern die Lebensdauer des Werkzeugs. Bei tiefen Löchern können zusätzliche Stützen die Durchbiegung des Teils während des Bohrens verhindern.

Schnellwechselfunktionen tragen zur Beschleunigung der Produktion bei hochvolumigen Bohrvorgängen bei. Einige fortschrittliche Bohrvorrichtungen verfügen über automatische Auswurfmechanismen, die die fertigen Teile nach der Bearbeitung auswerfen.

Vorrichtungen zum Schleifen

Schleifvorrichtungen erfordern außergewöhnliche Stabilität und Präzision. Schon kleine Vibrationen können die Oberflächengüte beim Schleifen beeinträchtigen.

Diese Vorrichtungen sind häufig mit zusätzlicher Masse und schwingungsdämpfenden Materialien ausgestattet. Bei Präzisionsschleifanwendungen gewährleisten sie eine Positionsgenauigkeit im Mikrometerbereich.

Thermische Stabilität ist bei Schleifvorrichtungen von großer Bedeutung. Einige Hochpräzisionsversionen sind mit Kühlsystemen ausgestattet, um die Maßhaltigkeit bei langen Schleifzyklen zu gewährleisten.

Auf der Grundlage von Materialtransport

Die Art und Weise, wie die Teile geladen und entladen werden, wirkt sich auf die Effizienz der Produktion aus. Vorrichtungsdesigns variieren je nach Produktionsvolumen und Automatisierungsbedarf.

Manuelle Vorrichtungen

Bei manuellen Vorrichtungen müssen die Bediener die Teile von Hand ein- und ausladen. Sie sind einfach, zuverlässig und kosten viel weniger als automatisierte Systeme.

Diese Vorrichtungen eignen sich gut für Prototyp läuft und Kleinserienfertigung. Sie geben dem Bediener die vollständige Kontrolle über die Positionierung der Teile und den Klemmdruck.

Viele Werkstätten beginnen mit manuellen Vorrichtungen und fügen Upgrades wie Schnellspannvorrichtungen hinzu, um die Effizienz zu steigern. Bei guter Konstruktion können manuelle Vorrichtungen immer noch eine hervorragende Genauigkeit und Wiederholbarkeit erreichen.

Automatische Vorrichtungen

Automatische Spannvorrichtungen werden in CNC-Steuerungssysteme integriert und ermöglichen einen handfreien Betrieb. Sie verwenden angetriebene Mechanismen zum Laden, Positionieren, Spannen und Auswerfen von Teilen ohne Eingreifen des Bedieners.

Diese Systeme bewähren sich in der Großserienproduktion. Sie sorgen für konstante Zykluszeiten und eliminieren durch manuelle Handhabung verursachte Schwankungen. Einige können den Spanndruck automatisch an das laufende Programm anpassen.

Die fortschrittlichsten automatischen Vorrichtungen arbeiten mit Roboterladern für vollautomatische Zellen. Diese Systeme sind zwar teuer in der Implementierung, können aber stundenlang unbeaufsichtigt laufen und die Produktionskapazität drastisch erhöhen.

Anwendungen von CNC-Vorrichtungen

CNC-Vorrichtungen sind wichtige Werkzeuge in der Fertigungsindustrie. Sie werden überall dort eingesetzt CNC-Bearbeitung wird eingesetzt, um Präzision, Effizienz und Sicherheit zu gewährleisten. Ihre Funktionen sind auf die Arten von CNC-Bearbeitungen in der Fertigung abgestimmt.

Es wird verwendet für CNC-Drehen, fräsenund Schleifen. Darüber hinaus bestimmt die Konstruktion der CNC-Spanner ihre Anwendung:

- Positionierung: CNC-Vorrichtungen sorgen dafür, dass das Werkstück im Verhältnis zu den Schneidwerkzeugen richtig auf der Maschine platziert ist. Dadurch wird gewährleistet, dass die bearbeiteten Oberflächen den geforderten Spezifikationen entsprechen.

- Klemmen: Sobald das Werkstück positioniert ist, üben CNC-Vorrichtungen Kraft aus, um es fest zu halten. Dies verhindert Bewegungen oder Vibrationen während der Bearbeitung, die zu Fehlern oder Schäden führen könnten.

CNC-Vorrichtungen integrieren Positionier- und Spannfunktionen zur Steigerung von Produktivität und Qualität in verschiedenen Branchen. Sie sind unverzichtbare Werkzeuge für zuverlässige und effiziente Fertigungsprozesse.

Konstruktionstipps für CNC-Vorrichtungen

Die Konstruktion einer CNC-Vorrichtung erfordert sorgfältige Planung und Liebe zum Detail. Eine gut konzipierte Vorrichtung kann die Präzision, Effizienz und Sicherheit verbessern. Hier sind einige wichtige Tipps, die Ihnen bei der Erstellung praktischer CNC-Vorrichtungen helfen:

Kennen Sie Ihr Werkstück

Machen Sie sich mit der Größe, der Form und dem Material Ihres Werkstücks vertraut. Dies hilft Ihnen bei der Auswahl der richtigen Spannvorrichtung und stellt sicher, dass sie perfekt passt. Überlegen Sie, wie das Werkstück geladen, entladen und bearbeitet werden soll.

Fokus auf Stabilität

Eine stabile Halterung verhindert Vibrationen und Bewegungen während der Bearbeitung. Verwenden Sie starke Materialien und sichere Befestigungsmittel, um das Werkstück fest zu halten. Stellen Sie sicher, dass die Vorrichtung die von den Schneidwerkzeugen erzeugten Kräfte aufnehmen kann.

Vereinfachen Sie die Einrichtung

Eine geeignete Halterung sollte leicht einzurichten und einzustellen sein. Verwenden Sie, wenn möglich, modulare Komponenten. Dies spart Zeit und reduziert Fehler, insbesondere beim Wechsel zwischen verschiedenen Werkstücken oder Arbeitsgängen.

Barrierefreiheit sicherstellen

Vergewissern Sie sich, dass die Vorrichtung den Zugang zu allen Seiten des Werkstücks ermöglicht. Dies ist wichtig für komplexe Bearbeitungsvorgänge. Vermeiden Sie Konstruktionen, die das Schneidwerkzeug blockieren oder den Zugang zu bestimmten Bereichen erschweren.

Testen und iterieren

Testen Sie Ihre Vorrichtung vor der Serienproduktion. Achten Sie auf Probleme mit der Ausrichtung, Stabilität oder Zugänglichkeit. Nehmen Sie bei Bedarf Anpassungen vor, um die Leistung zu verbessern. Iteration ist der Schlüssel zur Entwicklung einer perfekten Vorrichtung für Ihre speziellen Anforderungen.

Schlussfolgerung

CNC-Vorrichtungen spielen eine Schlüsselrolle bei erfolgreichen Bearbeitungsvorgängen. Sie halten die Werkstücke sicher, gewährleisten eine gleichbleibende Teilequalität und steigern die Produktivität der Werkstatt. Die richtige Vorrichtung macht die Teile genauer, beschleunigt die Produktion und sorgt für die Sicherheit der Bediener.

Wenn Sie auf der Suche nach hochwertigen CNC-Vorrichtungen sind oder eine fachkundige Beratung zur Entwicklung der perfekten Lösung für Ihr Projekt benötigen, kontaktieren Sie uns noch heute! Wir helfen Ihnen, Präzision, Effizienz und Zuverlässigkeit in der Fertigung zu erreichen. Erhalten Sie jetzt eine kostenlose Beratung!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.