Präzise Biegungen in Blechen können über Erfolg oder Misserfolg Ihres Projekts entscheiden. Die Biegezugabe wirkt sich auf die Abmessungen der Teile, den Materialverbrauch und die Montage aus. In diesem Leitfaden erfahren Sie, was Biegezugaben sind, warum sie wichtig sind und wie Sie sie für bessere Ergebnisse nutzen können.

Um die Funktionsweise des Knickgeldes zu verstehen, müssen wir uns die wichtigsten Faktoren ansehen, die es beeinflussen. Außerdem müssen wir uns einfache Berechnungsmethoden ansehen. Zum Schluss wollen wir noch einige praktische Beispiele durchgehen. Dies wird uns helfen, jedes Mal genaue Biegungen durchzuführen.

Was ist Bend Allowance in Herstellung von Blechen?

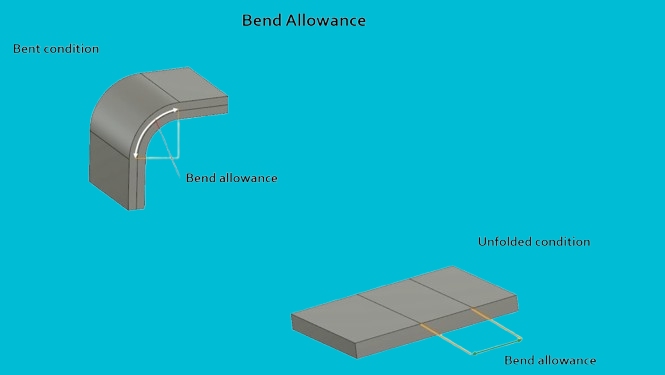

Die Biegezugabe ist die gebogene Länge des Metalls zwischen den Biegelinien. Sie gibt an, wie viel Material im Biegebereich benötigt wird. Wenn Metall gebogen wird, dehnt es sich an der Außenseite leicht aus und drückt sich an der Innenseite zusammen. Die Biegezugabe misst diese Veränderung.

Die Zugabe hängt von Faktoren wie Materialart, Dicke, Biegewinkel und Innenradius ab. Jede Biegung in einem Teil fügt Länge hinzu, und wenn man das ignoriert, führt das zu falschen Größen. Durch die Berechnung der Biegezugabe können Sie das flache Muster vor dem Biegen anpassen. Dies trägt dazu bei, dass das fertige Teil das richtige Ergebnis hat.

Die Wissenschaft hinter der Biegetoleranz

Um Bleche präzise zu biegen, muss man wissen, was im Inneren des Materials passiert. Diese Veränderungen wirken sich auf die Form, Länge und Passform des fertigen Teils aus.

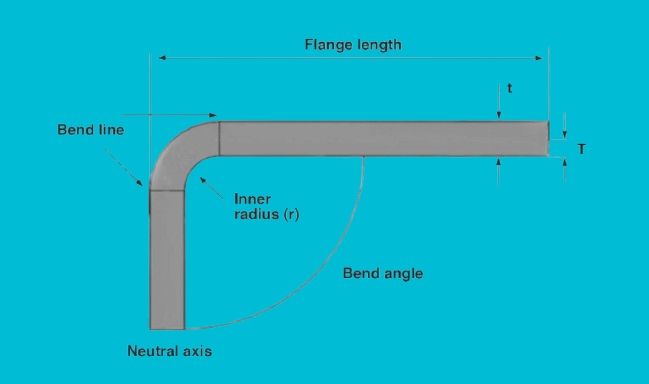

Erklärung der Biegelinie und der neutralen Achse

Die Biegelinie markiert den Beginn der Biegung. Auf der einen Seite dieser Linie wird das Metall zusammengedrückt. Auf der anderen Seite dehnt es sich aus. Zwischen diesen beiden Linien liegt die neutrale Achse. Diese Linie bleibt gleich lang, auch wenn sich das Metall biegt.

Bei den meisten Biegungen verschiebt sich die neutrale Achse in Richtung der Innenseite der Biegung. Sie ist nicht zentriert. Bei einer 90°-Biegung an 1,0 mm dickem Stahl beispielsweise liegt die neutrale Achse oft etwa 0,4 mm von der Innenfläche entfernt. Dieser Wert ändert sich je nach Materialart und Biegeradius.

Der K-Faktor und seine Rolle bei der Berechnung der Biegezulässigkeit

Die K-Faktor bestimmt, wo die neutrale Achse liegt. Sie wird mit dieser Formel berechnet:

K = t / T

- t = Abstand von der Innenfläche zur neutralen Achse

- T = Materialstärke

Gemeinsame K-Faktor-Werte:

- Weiches Aluminium (5052-H32): 0,33 bis 0,42

- Kaltgewalzter Stahl (SPCC): 0,40 bis 0,50

- Rostfreier Stahl (304): 0,45 bis 0,50

- Titan Grad 2: 0,30 bis 0,35

Nehmen wir an, Sie arbeiten mit 2 mm dickem kaltgewalztem Stahl, und Ihr gemessener K-Faktor beträgt 0,45. Die neutrale Achse befindet sich 0,9 mm von der Innenfläche entfernt. Diese Daten tragen dazu bei, dass die Berechnung der Länge des flachen Musters genau bleibt.

Schlüsselfaktoren, die die Biegezulage beeinflussen

Mehrere Faktoren beeinflussen, wie viel Material für eine Biegung benötigt wird. Jeder von ihnen verändert die Art und Weise, wie sich das Metall während der Umformung dehnt und staucht.

Materialtyp und seine Auswirkungen

Verschiedene Metalle dehnen sich auf unterschiedliche Weise. Weichere Materialien wie Aluminium lassen sich leichter biegen und erfordern weniger Kraft. Härtere Metalle wie rostfreier Stahl benötigen mehr Kraft und können zurückspringen mehr nach dem Biegen.

Aluminium 5052 zum Beispiel lässt sich leicht biegen und benötigt oft eine geringere Biegezugabe. Edelstahl 304 lässt sich stärker biegen und erfordert einen größeren Biegeradius, um Risse zu vermeiden. Die Duktilität und Zugfestigkeit des Materials sind entscheidend dafür, wie es unter Druck reagiert.

Wenn Sie Stahl mit hohem Kohlenstoffgehalt biegen, müssen Sie mehr Toleranz einrechnen, um ein Überbiegen oder eine Verformung des Teils zu vermeiden. Berücksichtigen Sie immer die mechanischen Eigenschaften des Metalls.

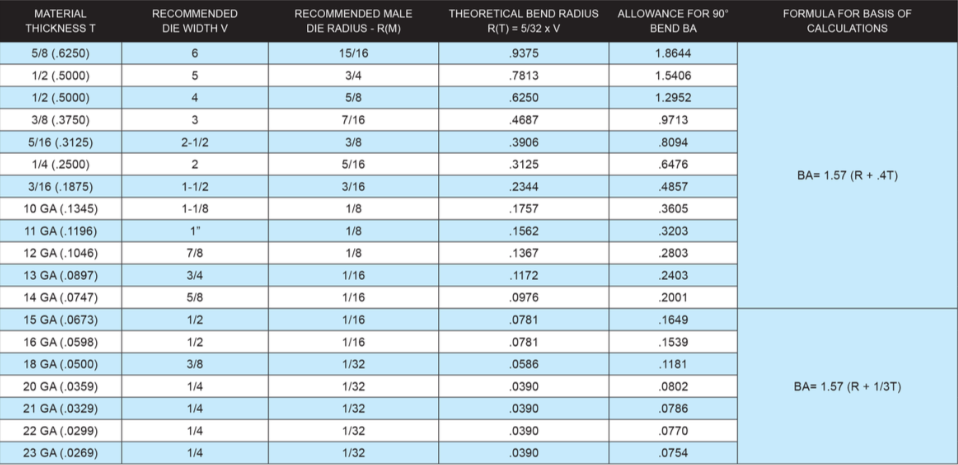

Dicke des Blechs

Dickere Bleche dehnen sich beim Biegen stärker aus. Mit zunehmender Dicke wird der Biegebereich länger. Dies bedeutet, dass eine höhere Biegezugabe erforderlich ist.

Ein 3 mm dickes Stahlblech, das um 90° gebogen wird, erfordert beispielsweise eine längere Biegezugabe als ein 1 mm dickes Blech mit demselben Winkel und Radius. Als allgemeine Regel gilt: Mit zunehmender Dicke nimmt auch die Biegezugabe zu.

Eine dickere Platte verschiebt auch die neutrale Achse weiter von der Innenfläche weg. Das wirkt sich direkt auf den K-Faktor aus und macht das flache Muster länger. Messen oder berechnen Sie immer anhand der tatsächlichen Dicke.

Biegeradius und seine Bedeutung

Die Biegeradius ist die Innenkurve der Biegung. Ein kleiner Radius dehnt die Außenfläche stärker, wodurch sich die Biegezugabe erhöht. Ein größerer Radius bewirkt eine geringere Dehnung und erfordert weniger Zugabe.

Zum Beispiel erfordert das Biegen von 1,5 mm starkem Stahl mit einem Radius von 1,5 mm eine größere Biegezugabe als das Biegen des gleichen Blechs mit einem Radius von 3 mm. Bei kleinen Radien besteht die Gefahr der Rissbildung, insbesondere bei harten Materialien.

Eine gute Praxis ist es, den Biegeradius an die Blechdicke anzupassen. Bei Baustahl ist ein Radius, der der Materialstärke entspricht (1T), in der Regel sicher. Bei Aluminium können Sie oft einen kleineren Radius wählen, aber bei rostfreiem Stahl sollten Sie einen Radius von 1,5T oder mehr verwenden.

Biegewinkel und seine Auswirkung auf die Zulässigkeit

Der Biegewinkel gibt an, wie weit das Blech gebogen wird, gemessen in Grad. Je größer der Winkel ist, desto mehr dehnt sich das Metall aus. Das bedeutet, dass größere Biegewinkel mehr Zugabe erfordern.

Eine 90°-Biegung erfordert mehr Material in der Biegezone als eine 45°-Biegung. Eine 135°-Biegung dehnt sich noch mehr aus und erfordert eine längere flache Auslegung. Hier ist ein schneller Vergleich mit einem 1 mm dicken Stahlblech mit einem 1 mm Radius:

- 45°-Biegung ≈ 1,1 mm Zugabe

- 90°-Biegung ≈ 1,6 mm Aufmaß

- 135°-Biegung ≈ 2,4 mm Aufmaß

Je größer der Winkel, desto mehr muss das flache Muster die Materialdehnung ausgleichen.

Formeln und Berechnungen für die Biegezulage

Um ein genaues Flachmuster zu erstellen, müssen Sie die Biegezugabe richtig berechnen. Dieser Abschnitt zeigt Schritt für Schritt, wie das geht.

Einführung in die Formel für die Biegezulage

Die am weitesten verbreitete Formel für die Biegezugabe lautet:

BA = (π × A × (R + K × T)) / 180

Wo:

- BA = Biegezulage

- π = 3.1416

- A = Biegewinkel in Grad

- R = Innerer Biegeradius

- T = Materialstärke

- K = K-Faktor (abhängig von Material und Biegeeinstellung)

Diese Formel ergibt die Bogenlänge der neutralen Achse, die Sie zur flachen Länge addieren müssen, um genaue Ergebnisse zu erhalten.

Schritt-für-Schritt-Berechnungsprozess

Lassen Sie uns ein Beispiel durchgehen.

Werkstoff: Aluminium 5052-H32

Dicke (T): 2 mm

Innenradius (R): 2 mm

Biegewinkel (A): 90°

K-Faktor: 0,38

Schritt 1: Setzen Sie die Werte in die Formel ein

BA = (3,1416 × 90 × (2 + 0,38 × 2)) / 180

Schritt 2: Berechnen Sie den Term der neutralen Achse

2 + (0.38 × 2) = 2.76

Schritt 3: Multiplizieren

3.1416 × 90 × 2.76 = 779.06

Schritt 4: Aufteilen

779,06 / 180 = 4,33 mm

Die Biegezugabe beträgt 4,33 mm. Sie addieren diesen Wert zu Ihrem flachen Muster, um die Biegung zu berücksichtigen.

Häufig zu vermeidende Fehler bei Berechnungen

- Falscher K-Faktor: Die Verwendung einer allgemeinen Schätzung kann zu Größenproblemen führen. Verwenden Sie immer geprüfte oder empfohlene Werte für Ihr spezifisches Material und Ihre Einrichtung.

- Ignorieren der tatsächlichen Dicke: Wenn Ihr Bogen beschichtet oder falsch abgemessen ist, wirkt sich schon ein kleiner Unterschied auf das Ergebnis aus.

- Falscher Radius: Die Verwendung des Werkzeugradius anstelle des tatsächlichen Biegeradius kann zu Fehlern führen. Messen Sie die geformte Biegung, wenn Sie unsicher sind.

- Verwirrender Biegewinkel: Messen Sie immer den eingeschlossenen Winkel. Verwechseln Sie nicht Innen- und Außenwinkel.

- Keine Rundung des Ergebnisses: Verwenden Sie beim Runden von Biegezugaben eine Dezimalstelle. Zu viele oder zu wenige Stellen können zu Unstimmigkeiten in der Produktion führen.

Rechner für die Biegezulage

Biegezulage vs. Biegeabzug

Diese beiden Methoden helfen Ihnen, die flache Länge für ein gebogenes Teil zu planen. Beide sind nützlich, aber sie werden auf unterschiedliche Weise verwendet.

Hauptunterschiede und wann sie zu verwenden sind

Biegezulage (BA) ist die Bogenlänge der Biegung, gemessen entlang der neutralen Achse. Man addiert sie zur gesamten flachen Länge. Sie wird verwendet, wenn Sie den Biegewinkel, den Radius und den K-Faktor kennen.

Biegeabzug (BD) ist der Betrag, den Sie von den Gesamtlängen der Flansche abziehen, um das flache Muster zu erhalten. Es basiert auf der gleichen Biegung, aber es verwendet Außenmaße.

Verwenden Sie Biegezugabe wenn Sie von der Innenseite der Biegung aus berechnen oder wenn Sie von bekannten Radius- und Materialwerten ausgehen wollen. Es gibt Ihnen mehr Kontrolle in CAD- oder CNC-Software.

Verwenden Sie Kurvenabzug wenn Sie das Teil von außen nach außen messen, insbesondere bei manuellen Layouts oder einfachen flachen Musterzeichnungen. Es wird häufig bei Abkantarbeiten verwendet, wenn die Flanschlängen bekannt sind.

Beide führen am Ende zur gleichen Wohnungslänge, nur von unterschiedlichen Ausgangspunkten aus.

Umrechnung zwischen Biegezulage und Biegeabzug?

Mit dieser Formel können Sie zwischen Bend Allowance und Bend Deduction umrechnen:

BD = FL1 + FL2 - BA - Gesamtlänge der Wohnung

Für die meisten Anwendungsfälle wird jedoch diese einfachere Version verwendet:

BD = FL1 + FL2 - Länge der Wohnung

Oder, allgemeiner ausgedrückt:

Länge der Wohnung = FL1 + FL2 - BD

Wo:

- FL1 und FL2 sind Flanschlängen

- BD ist der Biegeabzug.

- BA ist die Biegezugabe.

Hier ein kurzes Beispiel:

- FL1 = 30 mm

- FL2 = 40 mm

- BA = 4,33 mm

Dann:

Flache Länge = 30 + 40 - Biegeabzug

oder

Länge der Wohnung = 30 + 40 + BA - 2 × äußerer Rücksprung

Die Wahl zwischen BA und BD hängt davon ab, wie Sie Ihre Teile messen und konstruieren. Verwenden Sie das, was am besten zu Ihrem Werkzeugaufbau oder CAD-Prozess passt.

Bewährte Praktiken für eine optimale Biegezulässigkeit

Die richtige Biegezugabe verbessert die Passgenauigkeit, reduziert den Ausschuss und sorgt für eine reibungslosere Produktion. Hier erfahren Sie, wie Sie Ihre Biegungen genau und wiederholbar gestalten können.

Tipps für gleichmäßiges und genaues Biegen

- Verwenden Sie die gleichen Werkzeuge: Bleiben Sie während der gesamten Produktion bei demselben Stempel- und Matrizensatz. Ein Wechsel des Werkzeugs wirkt sich auf den Biegeradius und die Ergebnisse aus.

- Standard-K-Faktoren festlegen: Verwenden Sie geprüfte K-Faktoren für jedes Material und jede Dicke. Verwenden Sie zum Beispiel 0,38 für Aluminium 5052 und 0,44 für Baustahl.

- Biegung senkrecht zur Faser: Das Biegen entlang der Maserung erhöht die Rissbildung. Biegen Sie wann immer möglich quer zur Faser.

- Vermeiden Sie scharfe Radien: Verwenden Sie einen Biegeradius, der mindestens 1x der Materialstärke entspricht, um saubere Ergebnisse zu erzielen, es sei denn, die Konstruktion erfordert etwas anderes.

- Werkzeuge sauber halten: Schmutz und abgenutzte Werkzeuge führen zu ungleichmäßigen Biegungen.

- Steuerfeder zurück: Für hochpräzise Teile, bei denen die Rückfederung minimal sein muss, sollten Sie das Prägen verwenden.

Wie Sie Ihre Berechnungen der Biegezugabe validieren?

- Testbiegungen durchführen: Schneiden Sie einen kurzen Streifen ab und machen Sie eine Biegung. Messen Sie das tatsächliche Ergebnis und vergleichen Sie es dann mit Ihrem flachen Layout. Passen Sie den K-Faktor bei Bedarf an.

- Prüfung gegen CAD-Ausgabe: Verwenden Sie die berechnete flache Länge, um eine CAD-Zeichnung zu erstellen. Biegen Sie ein Muster und passen Sie es an das CAD-Teil an.

- Messen Sie die neutrale Achse manuell: Verwenden Sie einen Messschieber, um von der inneren Biegung bis zur Mittellinie des Biegebogens zu messen. Berechnen Sie den tatsächlichen K-Faktor und aktualisieren Sie Ihre Formeln.

- Wiederholte Aufträge verfolgen: Führen Sie Aufzeichnungen über Biegeergebnisse für Wiederholteile. Verwenden Sie diese Daten zur Feinabstimmung künftiger Berechnungen.

- Die Überprüfung der Formteiltoleranzen: Wenn die Positionen der Löcher oder die Länge der Flansche nicht übereinstimmen, kann dies auf eine falsche Biegezugabe hindeuten. Entsprechend anpassen.

Die Befolgung einiger weniger, wiederholbarer Schritte hilft, Versuch und Irrtum zu vermeiden. Sobald Sie Ihre Einstellungen festgelegt haben, bleiben die Ergebnisse über alle Chargen hinweg zuverlässig.

Schlussfolgerung

Die Biegezugabe ist die zusätzliche Länge im flachen Muster, um die Materialdehnung beim Biegen zu berücksichtigen. Sie trägt dazu bei, dass Ihr fertiges Teil die richtige Größe und Form hat. Faktoren wie Materialtyp, Dicke, Biegewinkel, Biegeradius und der K-Faktor wirken sich alle auf die Zugabe aus.

Benötigen Sie Hilfe beim präzisen Biegen von Blechen oder bei der Herstellung von Prototypen? Unsere Ingenieure sind bereit, Sie bei Ihrem nächsten Projekt zu unterstützen. Kontaktieren Sie uns, um eine kostenlose Beratung oder ein Angebot zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.