Der Fräsprozess kann bei der Konstruktion eines Teils oder einer Komponente über die Effizienz der Produktion entscheiden. Haben Sie sich jemals gefragt, wie das Scheibenfräsen in dieses Bild passt? Das Scheibenfräsen bietet eine leistungsstarke Lösung, aber ohne Kenntnis seiner Funktionsweise könnten Sie seine potenziellen Vorteile nicht nutzen. In diesem Beitrag werden wir das Seitenfräsen näher erläutern und zeigen, wie es Ihren Fertigungsprozess unterstützen kann.

Sie möchten die Details des Seitenfräsens kennenlernen? Wir erläutern Ihnen den Prozess, die Werkzeuge und die Anwendungen, damit Sie bessere Entscheidungen bei der Bearbeitung treffen können.

Was ist Seitenfräsen?

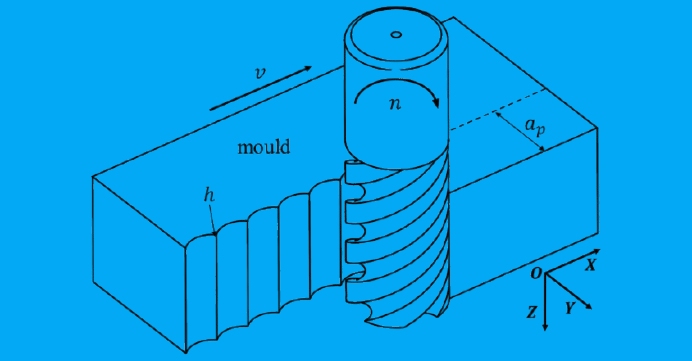

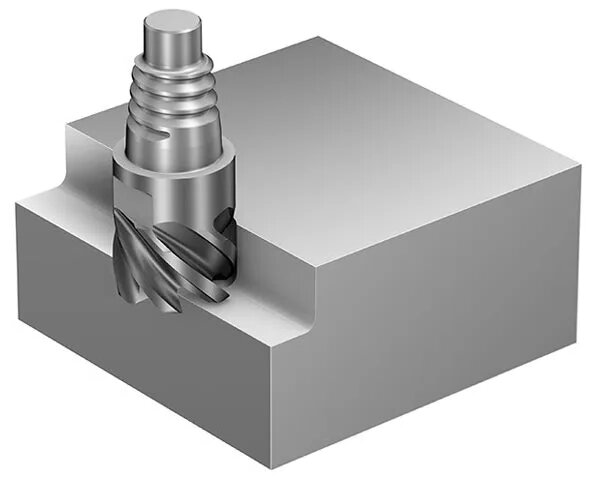

Seitenfräsen ist ein Verfahren, bei dem ein rotierender Fräser Material von der Seite eines Werkstücks abträgt. Der Fräser hat Zähne an den Seiten, die sich in das Material schneiden, während er sich an den Kanten entlang bewegt. So entstehen ebene Flächen, Schlitze oder komplexe Profile. Dieses Verfahren wird in der Regel für große oder unregelmäßig geformte Teile verwendet, die präzise Abmessungen und glatte Oberflächen benötigen.

Wie funktioniert das Seitenfräsen?

Beim Scheibenfräsen wird eine Fräsmaschine mit einem rotierenden Fräser verwendet. Der Fräser bewegt sich seitlich entlang des Werkstücks und schneidet in das Material. Der Maschinentisch kann sich in verschiedene Richtungen bewegen und ermöglicht so eine präzise Steuerung der Tiefe und Breite des Schnitts.

So funktioniert es in einfachen Schritten:

- Das Werkstück ist fest auf dem Maschinentisch eingespannt.

- Der Fräser dreht sich mit hoher Geschwindigkeit und bewegt sich an der Seite des Werkstücks entlang.

- Die Zähne des Fräsers tragen Material ab und erzeugen so die gewünschte Form oder Oberfläche.

- Kühlmittel wird häufig verwendet, um die Hitze zu reduzieren und das Werkzeug zu schützen.

Schlüsselkomponenten einer Seitenfräsbearbeitung

Beim Scheibenfräsen arbeiten mehrere wichtige Komponenten zusammen. Hier ist, was Sie wissen müssen:

- Fräsmaschine: Die Führungseinrichtung hält und bewegt das Messer. Sie kann je nach Aufgabe horizontal oder vertikal sein.

- Werkstück: Das geschnittene Material wird fest auf dem Maschinentisch eingespannt, um Bewegungen zu verhindern.

- Kutter: Das rotierende Werkzeug mit Zähnen, das Material vom Werkstück abträgt.

- Kühlmittelsystem: Reduziert Hitze und Reibung, verlängert die Lebensdauer des Werkzeugs und verbessert das Finish.

- Kontrollsystem: Der Bediener kann Geschwindigkeit, Tiefe und Richtung für präzise Schnitte einstellen.

Arten von Schneidemaschinen

Die Wahl des richtigen Fräsers macht einen großen Unterschied bei den Ergebnissen beim Scheibenfräsen. Jeder Typ erfüllt bestimmte Anforderungen.

Walzenfräser

Glatte Fräser haben gerade oder schraubenförmige Zähne auf ihrer Außenfläche. Diese unverzichtbaren Fräser eignen sich gut für breite, flache Oberflächen. Die Zähne schneiden gleichmäßig und verteilen die Wärme über das Werkzeug.

Planfräser

Planfräser haben sowohl an der Stirnseite als auch am Durchmesser Zähne. Sie schneiden zwei Flächen auf einmal - die Seite und die Unterseite. Das macht sie perfekt für Schulterschnitte und Stufen.

Gestaffelte Zahnfräser

Fräser mit versetzten Zähnen haben ein ungleichmäßiges Zahnabstandsmuster. Dieses Design reduziert Ratterbewegungen und sorgt für glattere Schnitte. Die Lücken zwischen den Zähnen helfen, Späne bei schweren Schnitten besser zu entfernen.

Interlocking Cutter

Ineinandergreifende Fräser verwenden mehrere aneinander befestigte Scheiben. Die Zähne überlappen sich, um breitere Schnitte zu machen und dabei stabil zu bleiben. Sie eignen sich hervorragend zum Schneiden tiefer Nuten und Schlitze ohne Durchbiegung.

Anwendungen des Scheibenfräsens

Das Scheibenfräsen eignet sich für viele Bearbeitungsanforderungen. Hier sehen Sie, wie die Hersteller sie einsetzen.

Bearbeitung von flachen Oberflächen

Beim Scheibenfräsen werden präzise vertikale Flächen an Teilen erzeugt. Der rotierende Fräser bewegt sich entlang der Werkstückkante, um Material abzutragen. So entstehen quadratische Schultern und präzise rechte Winkel für Teile, die zusammenpassen müssen.

Oberflächenveredelung

Das Verfahren verleiht den Teilen eine glatte, saubere Oberfläche. Die Zähne des Fräsers erzeugen eine gleichmäßige Oberflächenstruktur. Mehrere leichte Durchgänge können Oberflächen erzeugen, die bereit sind für Montage oder Beschichtung mit minimalem Mehraufwand.

Schlitzen und Nuten

Beim Scheibenfräsen werden präzise Schlitze und Nuten in die Teile geschnitten. Die Breite des Fräsers entspricht der benötigten Nutgröße. Dies eignet sich hervorragend zur Herstellung von Keilnuten, T-Nuten und anderen Merkmalen, die Teile zusammenhalten.

Konturierung und Profilierung

Mit dieser Methode können auch gekrümmte und komplexe Oberflächen geformt werden. Der Fräser folgt programmierten Bahnen, um exakte Profile zu erstellen, die bei der Herstellung von Teilen wie Formhohlräumen und kundenspezifischen mechanischen Komponenten helfen.

Wichtige Überlegungen für erfolgreiches Seitenfräsen

Das Fräsen ist ein Bearbeitungsprozess, der in der gesamten Fertigungsindustrie eingesetzt wird. Mehrere Schlüsselfaktoren bestimmen die Qualität Ihrer Fräsergebnisse.

Geschwindigkeit des Schneidwerkzeugs

Der Fräser arbeitet innerhalb bestimmter Geschwindigkeitsgrenzen, die sich auf die Qualität der Oberfläche auswirken. Hohe Drehzahlen erzeugen übermäßige Hitze und führen zu schnellem Werkzeugverschleiß. Niedrige Drehzahlen führen zu ungleichmäßigen Schnitten auf dem Werkstück. Jede Materialart benötigt eine eigene Geschwindigkeitseinstellung, um präzise und gleichmäßige Ergebnisse zu erzielen.

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit beschreibt, wie schnell sich das Werkstück gegen das Schneidwerkzeug bewegt. Hohe Vorschubgeschwindigkeiten erzeugen oft raue Oberflächen und können zu Werkzeugbruch und -verschleiß führen. Bei niedrigen Vorschubgeschwindigkeiten wird das Material möglicherweise nicht gut genug abgetragen, was zu einer schlechten Oberflächenqualität führt.

Erfahrung des Betreibers

Ein erfahrener Fräsenbediener führt präzise, gleichmäßige Schnitte aus. Erfahrene Bediener wissen, wie man die besten Schnittparameter einstellt, den optimalen Vorschub und die richtige Schnittgeschwindigkeit wählt. Sie können Probleme erkennen und beheben, bevor sie die Qualität der Teile beeinträchtigen.

Werkzeug-Design

Die Konstruktion von Fräswerkzeugen wirkt sich direkt auf die Qualität des Endprodukts aus. Entscheidende Merkmale sind die Art der Werkzeugbeschichtung und die Anzahl der Schneiden. Werkzeuge mit mehr Schneiden erzeugen in der Regel glattere Oberflächen. Das richtige Werkzeugdesign, das auf Ihre Arbeitsanforderungen abgestimmt ist, führt zu besseren Ergebnissen und effizienterem Materialabtrag.

Vorteile des Seitenfräsens

Das Scheibenfräsen bietet mehrere Vorteile für die Fertigung. In der modernen Zerspanung zeichnet sich diese Methode durch ihre Kombination aus Qualität und Geschwindigkeit aus.

Verbesserte Präzision und Oberflächengüte

Beim Scheibenfräsen entstehen hochpräzise Teile mit hervorragender Oberflächenqualität. Die Schneidwirkung des Werkzeugs gegen das Werkstück erzeugt saubere, gerade Kanten mit engen Toleranzen. Die Oberflächenrauheit bleibt gering, da die Zähne des Fräsers einen gleichmäßigen Kontakt mit dem Material herstellen.

Gesteigerte Effizienz und Produktivität

Beim Scheibenfräsen wird das Material schneller abgetragen als bei vielen anderen Verfahren. Bei diesem Verfahren wird die gesamte Länge des Schneidwerkzeugs genutzt, was bedeutet, dass bei jedem Durchgang mehr Material abgetragen wird. Mit einer Einrichtung können oft mehrere Arbeitsgänge durchgeführt werden, wodurch die Zeit, die die Teile zwischen den Maschinen verbringen, reduziert wird.

Flexibilität bei Materialarten und -dicken

Das Scheibenfräsen eignet sich für viele verschiedene Materialien und Materialstärken. Das Verfahren eignet sich für alles, von weichem Aluminium bis zu gehärtetem Stahl. Die Werkstätten können dünne Bleche oder dicke Blöcke mit der gleichen Grundeinstellung fräsen, indem sie die Schnittparameter anpassen.

Herausforderungen und Beschränkungen des Seitenfräsens

Trotz seiner Vorteile bringt das Seitenfräsen spezifische Herausforderungen mit sich, die von den Bearbeitern bewältigt werden müssen. Diese Einschränkungen wirken sich sowohl auf die Prozessqualität als auch auf die Endergebnisse aus.

Herausforderungen bei der Materialabtragsrate (MRR)

Bei der Abtragsleistung beim Scheibenfräsen besteht ein ständiges Gleichgewicht zwischen Geschwindigkeit und Qualität. Schnellere Abtragsraten belasten die Schneidwerkzeuge und Maschinenkomponenten stärker. Beim Schneiden komplexerer Werkstoffe entsteht in der Schneidzone schnell Wärme. Diese Wärme kann die Materialeigenschaften verändern und einen Verzug des Werkstücks verursachen.

Werkzeugverschleiß und sein Einfluss auf die Fräsqualität

Der Werkzeugverschleiß wirkt sich auf jeden Aspekt des Fräsprozesses aus. Wenn die Schneidkanten stumpf werden, hinterlassen sie rauere Oberflächen und ungenauere Abmessungen. Abgenutzte Werkzeuge benötigen mehr Kraft zum Schneiden, was mehr Wärme und Vibrationen erzeugt.

Mögliche Vibrationen und ihre Auswirkungen auf die Präzision

Vibrationen beim Seitenfräsen beeinträchtigen die Qualität der Teile und die Lebensdauer der Werkzeuge. Lange, dünne Werkzeuge neigen dazu, stärker zu zittern, was zu welligen Oberflächen und schlechter Oberflächengüte führt. Tiefe Schnitte erhöhen das Vibrationsrisiko, so dass Bearbeiter oft mehrere flache Durchgänge anstelle eines tiefen Schnitts benötigen.

Seitenfräsen vs. andere Fräsmethoden

Das Scheibenfräsen ist nur eine von vielen Frästechniken. Um ihre einzigartigen Vorteile zu verstehen, vergleichen wir sie mit anderen Standardverfahren wie Planfräsen und Nutenfräsen.

Seitenfräsen und Planfräsen im Vergleich

Eck- und Planfräsen sind wichtige Verfahren, die jedoch unterschiedlichen Zwecken dienen. Hier ist der Vergleich:

Schnittbereich:

- Das Scheibenfräsen konzentriert sich auf die Seiten des Werkstücks und erzeugt ebene Flächen oder Nuten.

- Das Planfräsen zielt auf die obere Fläche ab und erzeugt glatte Oberflächen oder ebene Flächen.

Werkzeug-Design:

- Scheibenfräser haben Zähne an den Seiten.

- Planfräser haben Zähne an der Unterseite und an den Seiten.

Anwendungen:

- Das Scheibenfräsen eignet sich ideal für die Gestaltung von Kanten und Nuten.

- Das Planfräsen eignet sich besser für die Bearbeitung großer, ebener Flächen.

Unterschiede zwischen Seitenfräsen und Nutenfräsen

Seitenfräsen und Schlitzen werden oft verwechselt, aber es gibt deutliche Unterschiede:

Zweck:

- Beim Scheibenfräsen werden die Seiten eines Werkstücks geformt oder breite Schlitze hergestellt.

- Schlitzen ist speziell für das Schneiden von schmalen, präzisen Schlitzen oder Nuten gedacht.

Werkzeug-Bewegung:

- Beim Scheibenfräsen bewegt sich der Fräser an der Seite des Werkstücks entlang.

- Der Fräser bewegt sich beim Schlitzen vertikal oder horizontal, um einen schmalen Schnitt zu erzeugen.

Werkzeug-Design:

- Scheibenfräser sind breiter und für größere Schnitte ausgelegt.

- Schlitzfräser sind schmaler und für Präzision optimiert.

Schlussfolgerung

Seitenfräsen ist ein vielseitiges und präzises Bearbeitungsverfahren, mit dem die Seiten eines Werkstücks geformt und bearbeitet werden. Es ist ideal für die Herstellung von ebenen Flächen, Schlitzen und komplexen Profilen in verschiedenen Materialien. Wenn Sie wissen, wie das Verfahren funktioniert und welche Werkzeuge verwendet werden, können Sie fundierte Entscheidungen für Ihr Projekt treffen.

Wenn Sie auf der Suche nach fachkundigen Bearbeitungslösungen sind oder Beratung zu den besten Methoden für Ihr Projekt benötigen, sind wir für Sie da. Kontaktieren Sie uns heute, um Ihre Anforderungen zu besprechen und zu erfahren, wie wir Ihre Ideen präzise und effizient verwirklichen können.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.