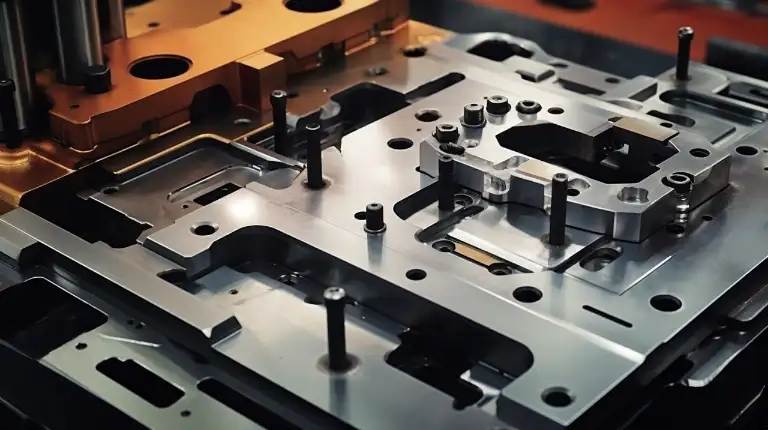

Der Werkzeug- und Formenbau spielt in der modernen Industrie eine entscheidende Rolle. Damit ist die Massenproduktion unzähliger Alltagsprodukte möglich. Werkzeug- und Formenbauer gestalten die Welt, von Autoteilen bis hin zu Haushaltsgeräten.

Der Werkzeug- und Formenbau umfasst die Herstellung von Präzisionswerkzeugen, Matrizen, Formen, Vorrichtungen und Halterungen für die Massenproduktion. Diese Komponenten sind für das Formen, Schneiden und Umformen von Materialien wie Metall, Kunststoff und Gummi zu Fertigprodukten unerlässlich. Der Prozess erfordert hohes Können, Liebe zum Detail und fortschrittliche Technologie.

Sind Sie neugierig, wie dieser komplizierte Prozess funktioniert? Lassen Sie uns die kritischen Aspekte der Werkzeug- und Formenherstellung und ihre Auswirkungen auf verschiedene Branchen untersuchen.

Grundlagen des Werkzeug- und Formenbaus

Werkzeug- und Formenbau verstehen

Der Werkzeug- und Formenbau bildet das Rückgrat der Massenproduktion. Dabei geht es um die Herstellung von Präzisionsinstrumenten zum Formen, Schneiden und Gestalten von Materialien zu fertigen Produkten. Diese Werkzeuge und Formen sind entscheidend für die effiziente Herstellung gleichbleibend hochwertiger Teile.

Zu den Komponenten von Werkzeug- und Formenbausystemen gehören:

- Schneidwerkzeuge

- Umformwerkzeuge

- Vorrichtungen und Halterungen

- Messgeräte und Messvorrichtungen

Jede Komponente spielt bei der Herstellung eine bestimmte Rolle und gewährleistet Genauigkeit und Wiederholbarkeit.

Arten von Werkzeugen und Matrizen

- Folgeverbundwerkzeuge: Diese komplexen Werkzeuge führen mehrere Vorgänge in einem einzigen Pressenhub aus. Sie sind ideal für die Massenproduktion kleiner bis mittelgroßer Teile.

- Transferwerkzeuge: Transferwerkzeuge werden für größere Teile verwendet und bewegen Werkstücke mithilfe eines mechanischen Transfersystems zwischen Stationen.

- Verbundmatrizen: Diese führen zwei oder mehr Vorgänge in einem einzigen Hub aus und kombinieren dabei häufig Schneid- und Formprozesse.

Im Werkzeug- und Formenbau verwendete Materialien

Zu den üblichen Materialien gehören:

- Werkzeugstahl

- Schnellarbeitsstahl

- Hartmetall

- Gusseisen

Die Materialauswahl hängt von Faktoren ab wie:

- Härteanforderungen

- Verschleißresistenz

- Thermische Eigenschaften

- Kosten-Wirksamkeit

Die Wahl des geeigneten Materials ist entscheidend für die Langlebigkeit des Werkzeugs und die Produktqualität.

Der Werkzeug- und Formenbauprozess

Werkzeug- und Formenbau

CAD und CAM im Design: Modernes Werkzeug- und Formendesign stützt sich in hohem Maße auf Computer-Aided Design (CAD) und Computer-Aided Manufacturing (CAM)-Software. Diese Technologien ermöglichen eine präzise 3D-Modellierung und Simulation der Werkzeugleistung vor Produktionsbeginn.

Entwicklung von Prototypen: Prototyping hilft dabei, Designs zu validieren und potenzielle Probleme frühzeitig zu erkennen. Wir verwenden Rapid-Prototyping-Techniken, um physische Modelle zum Testen und Verbessern zu erstellen.

Fertigungstechniken

Bearbeitung

CNC-Bearbeitung bildet den Kern der Werkzeug- und Formenherstellung. Es bietet hohe Präzision und Wiederholgenauigkeit für komplexe Geometrien.

Schleifen

Schleifen erzielt ultraglatte Oberflächen und enge Toleranzen. Es ist unverzichtbar für die Herstellung verschleißfester Werkzeugoberflächen.

EDM (Elektroerosion)

EDM eignet sich hervorragend zum Erstellen komplexer Formen aus harten Materialien. Es ist vorteilhaft für die Herstellung von Formhohlräumen und Schneidwerkzeugen.

Schmieden

Durch Schmieden entstehen solide und langlebige Werkzeuge mit hervorragender Kornstruktur. Es wird häufig für große Gesenke und Formwerkzeuge verwendet.

Besetzung

Besetzung ermöglicht die Erstellung komplexer Formen mit inneren Hohlräumen. Es ist nützlich für die Herstellung großer Werkzeugkörper.

Montage und Prüfung

Schritte in Montage:

- Bauteilprüfung

- Anpassung und Ausrichtung

- Oberflächenbehandlung

- Endmontage

Prüfungen zur Qualitätssicherung: Wir testen Werkzeuge und Matrizen streng, um sicherzustellen, dass sie den Spezifikationen entsprechen. Dazu gehören Maßprüfungen, Materialhärtetests und Probeläufe.

Anwendungen im Werkzeug- und Formenbau

Automobilindustrie

Der Werkzeug- und Formenbau ist in der Automobilproduktion von entscheidender Bedeutung. Er ermöglicht die Massenproduktion von Karosserieteilen, Motorkomponenten und Innenraumteilen.

Unterhaltungselektronik

In der Elektronikindustrie werden Präzisionswerkzeuge und -formen benötigt, von denen, die für die Herstellung komplizierter Gehäuse verwendet werden, bis hin zu Lamellenformen für Wärmetauscher, um den strengen Anforderungen moderner elektronischer Geräte gerecht zu werden.

Luft- und Raumfahrt

Anwendungen in der Luft- und Raumfahrt erfordern hochpräzise, langlebige Werkzeuge zur Formgebung komplexer Flugzeug- und Raumfahrzeugteile.

Trends und Innovationen

Automatisierung im Werkzeug- und Formenbau

Die Automatisierung revolutioniert den Werkzeug- und Formenbau. Robotersysteme übernehmen heute das Laden des Materials, die Teileentnahme und die Bearbeitungsvorgänge. Dies steigert die Effizienz und Konsistenz.

3D-Druck und seine Auswirkungen

3d Drucken sorgt für Furore im Prototyping und in der Kleinserienproduktion. Es ermöglicht eine schnelle Iteration von Designs und kann sogar einige Endverbrauchswerkzeuge und -formen produzieren.

Umweltfreundliche Materialien und Prozesse

Wir beobachten einen Wandel hin zu nachhaltigeren Praktiken. Dazu gehören die Verwendung wiederverwertbarer Materialien, die Umsetzung energieeffizienter Prozesse und die Reduzierung von Abfällen.

Wie die Verbrauchernachfrage die Branche prägt

Kunden verlangen zunehmend nach personalisierten Produkten. Dieser Trend zwingt Werkzeug- und Formenbauer dazu, flexiblere, anpassungsfähigere Fertigungslösungen zu entwickeln.

Handelspolitik und internationaler Wettbewerb

Die Dynamik des globalen Handels hat erhebliche Auswirkungen auf die Werkzeug- und Formenbauindustrie. Veränderte politische Maßnahmen und internationaler Wettbewerb treiben Innovationen und Kosteneffizienzmaßnahmen voran.

Herausforderungen im Werkzeug- und Formenbau

Wesentliche Herausforderungen

- Fachkräftemangel: Die Branche braucht mehr Fachkräfte. Da erfahrene Fachkräfte in den Ruhestand gehen, steigt der Bedarf an neuen Talenten mit traditionellen und modernen Fähigkeiten.

- Kostenmanagement: Steigende Materialkosten und zunehmender globaler Wettbewerb zwingen die Hersteller zur Optimierung ihrer Prozesse und Preisstrategien.

Lösungen und Best Practices

- Trainingsprogramme: Viele Unternehmen investieren in umfassende Schulungsprogramme. Ziel dieser Initiativen ist es, die Qualifikationslücke zu schließen und die nächste Generation von Werkzeug- und Formenbauern auszubilden.

- Technologische Fortschritte: Der Einsatz neuer Technologien wie KI-gestütztes Design und fortschrittliche Simulationstools hilft dabei, Herausforderungen zu bewältigen und die Effizienz zu verbessern.

Schlussfolgerung

Der Werkzeug- und Formenbau ist ein Eckpfeiler der modernen industriellen Produktion. Seine Präzision und Vielseitigkeit ermöglichen die Massenproduktion unzähliger Produkte, die wir täglich verwenden. Mit dem technologischen Fortschritt entwickelt sich die Branche weiter und setzt auf Automatisierung, 3D-Druck und nachhaltige Verfahren. Trotz Herausforderungen wie Fachkräftemangel und Kostendruck halten innovative Lösungen und kontinuierliche technologische Fortschritte das Feld dynamisch und unverzichtbar.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Was ist der Unterschied zwischen einem Werkzeug und einer Matrize?

Werkzeuge führen bestimmte Vorgänge wie Schneiden, Formen oder Messen aus. Matrizen sind Spezialwerkzeuge, die zum Schneiden oder Formen von Materialien in eine bestimmte Form entwickelt wurden. Werkzeuge sind oft vielseitiger, während Matrizen speziell für ein bestimmtes Teil oder Produkt angefertigt werden.

Wie lange dauert die Herstellung einer kundenspezifischen Matrize normalerweise?

Die Zeit für die Herstellung eines kundenspezifischen Werkzeugs variiert je nach Komplexität und Größe. Einfache Werkzeuge können einige Wochen dauern, während komplexe Folgewerkzeuge mehrere Monate in Anspruch nehmen können. Faktoren, die den Zeitplan beeinflussen, sind unter anderem die Komplexität des Designs, die Materialverfügbarkeit und die Produktionspläne.

Welche Kosten sind mit der Herstellung von Werkzeugen und Formen verbunden?

Die Kosten im Werkzeugbau hängen von verschiedenen Faktoren ab:

- Designkomplexität

- Materialauswahl

- Produktionsvolumen

- Erforderliche Präzision

Große, komplexe Formen für die Massenproduktion können erhebliche Investitionen bedeuten. Sie zahlen sich jedoch oft durch höhere Effizienz und Produktqualität aus.

Welchen Einfluss hat der Werkzeug- und Formenbau auf die Produktqualität?

Die Qualität von Werkzeugen und Formen beeinflusst direkt die Qualität des Endprodukts. Präzisionsgefertigte Werkzeuge und Formen gewährleisten:

- Konsistente Teileabmessungen

- Glatte Oberflächen

- Präzise Produktmontage

- Weniger Abfall und Mängel

Hochwertige Werkzeuge und Formen führen zu qualitativ hochwertigeren Produkten und effizienteren Produktionsprozessen.

Wie passt sich der Werkzeugbau den digitalen Technologien an?

Der Werkzeug- und Formenbau greift zunehmend auf digitale Technologien zurück:

- CAD/CAM-Software für präzises Design und Simulation

- CNC-Bearbeitung für präzise und wiederholbare Produktion

- 3D-Druck für Rapid Prototyping und Kleinserienfertigung

- IoT-Sensoren für Echtzeitüberwachung und vorausschauende Wartung

- KI und maschinelles Lernen zur Optimierung von Designs und Prozessen

Diese Technologien erhöhen die Präzision, beschleunigen die Produktion und ermöglichen komplexere und individuellere Lösungen.

Weitere Ressourcen:

Fortschrittliche Materialien für den Druckguss – Quelle: 3ERP

Automatisierungstrends in der Fertigung – Quelle: Vention

Nachhaltige Herstellungsverfahren – Quelle: US BPA

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.