Bei vielen Blechbaugruppen treten die gleichen Probleme auf. Die Teile lassen sich oft nur schwer zusammensetzen, die Verbindungen halten möglicherweise nicht gut, und die Kosten steigen häufig. Diese Probleme resultieren selten aus Herstellungsfehlern. Sie resultieren meist aus kleinen Designentscheidungen, die zu früh im Prozess getroffen wurden.

Alle Blechbaugruppen beginnen mit flachen Teilen gleicher Dicke. Diese einfache Tatsache leitet jeden Konstruktionsschritt. Sie wirkt sich auf Biegungen, Löcher, Verbindungen und Befestigungselemente aus. Eine sorgfältige Planung in dieser Phase macht die Baugruppe stabiler, schneller und weniger verschwenderisch. Andernfalls können selbst kleine Versehen zu schwachen Verbindungen, schlechter Ausrichtung und kostspieliger Nacharbeit führen.

Wie können wir also von Anfang an bessere Blechbaugruppen entwerfen? Die folgenden 8 Konstruktionstipps zeigen deutlich, wie man die Festigkeit verbessern, die Montage erleichtern und eine effiziente Produktion unterstützen kann.

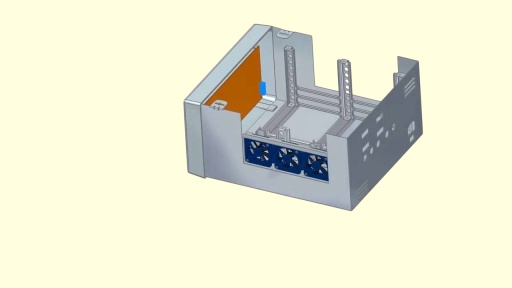

Strukturelle Integrität im Entwurf

Eine solide Konstruktion gewährleistet, dass Ihr Produkt gut funktioniert und lange hält. Konzentrieren Sie sich auf diese beiden Bereiche, um Ihre Blechteile von Anfang an zu stärken.

Angemessene Biegeradien zur Vermeidung von Rissbildung

Wenn ein Blech zu stark gebogen wird, dehnt sich die Außenfläche und die Innenfläche wird zusammengedrückt. Wenn die Biegeradius zu klein für das gewählte Material ist, bilden sich Risse und schwächen das Teil. Als allgemeine Regel gilt, dass der Biegeradius der Materialdicke entsprechen sollte. Zum Beispiel erfordert ein 1,0 mm dickes Baustahlblech in der Regel einen Innenbiegeradius von mindestens 1,0 mm.

Scharfe Biegungen schwächen das Teil und verringern die Zuverlässigkeit im Gebrauch. Die Konstruktion mit Standard-Biegeradien, die den verfügbaren Werkzeugen entsprechen, reduziert den Ausschuss, verbessert die Konsistenz und macht die Produktion effizienter.

Verwendung von Rippen, Zwickeln und Flanschen zur Bewehrung

Flache Bleche ohne Unterstützung biegen oder verdrehen sich unter Last. Verstärkungsmerkmale erhöhen die Steifigkeit, ohne viel Gewicht oder Kosten zu verursachen. Rippen eignen sich für große Abdeckungen, Türen oder Paneele, die Biegekräften standhalten müssen.

Zwickel verstärken Ecken und Verbindungen. Ein einfacher dreieckiger Zwickel in einer 90°-Verbindung hilft der Baugruppe, mehr Last zu tragen und verbessert die langfristige Haltbarkeit. Dies macht sie zu einem wertvollen Bestandteil von Rahmen, Halterungen oder Gehäusen, in denen sich die Kräfte konzentrieren.

Flansche erhöhen die Festigkeit und die Ausrichtung. Ein kurzer Flansch an einer Aluminium- oder Stahlplatte kann die Kanten wesentlich steifer machen und ein natürliches Fixierungsmerkmal für die Montage sein. Dadurch wird die Verformung reduziert und die Teile passen besser zusammen.

Montagefreundliche Merkmale

Ein gutes Design macht die Montage schneller und weniger fehleranfällig. Wenn Sie sich darauf konzentrieren, wie die Komponenten zusammengefügt werden, können Sie Produktionsverzögerungen und Ausfälle im Feld vermeiden.

Design für einfaches Schweißen, Nieten oder Befestigen

Die Fügeverfahren beeinflussen sowohl die Festigkeit als auch die Produktionsgeschwindigkeit. Schweißen sorgt für dauerhafte Verbindungen, erfordert aber Zugang zum Brenner und Platz zur Kontrolle der Hitze. Wenn die Schweißnähte zu nahe an Biegungen oder Kanten liegen, besteht die Gefahr von Verformungen. Eine gute Regel ist, dass zwischen einer Biegung und einer Schweißnaht mindestens die 2-3-fache Materialdicke liegen sollte.

Nieten und Befestigungsmaterial eignen sich besser für Baugruppen, die möglicherweise gewartet werden müssen. Durch die Standardisierung der Größen von Befestigungselementen für ein Produkt werden Werkzeugwechsel reduziert und die Lagerhaltung vereinfacht. Vorgestanzte Löcher verbessern auch die Genauigkeit und Geschwindigkeit, da die Bediener die Teile während der Produktion nicht bohren oder neu ausrichten müssen.

Planung der Bohrungsausrichtung und des Toleranzausgleichs

Falsch ausgerichtete Löcher sind eines der häufigsten Probleme bei Blechbaugruppen. Selbst kleine Toleranzverschiebungen können sich über mehrere verbundene Teile hinweg summieren. So kann beispielsweise eine Toleranz von ±0,2 mm bei fünf Platten zu einer Fehlausrichtung von 1 mm führen, was ausreicht, um einen ordnungsgemäßen Sitz zu verhindern.

Konstrukteure sollten Toleranzstapel frühzeitig berücksichtigen. Langlöcher oder Durchgangslöcher geben den Teilen Spielraum, um sich anzupassen, wenn sich die Toleranzen häufen. Passstifte oder Fixierlaschen ermöglichen eine bessere Ausrichtung vor der Befestigung.

Herstellbarkeit und Prozesseffizienz

Effiziente Entwürfe sparen sowohl Zeit als auch Kosten in der Produktion. Die Vereinfachung von Formen und die Reduzierung zusätzlicher Schritte helfen den Fertigungsteams, effektiver zu arbeiten.

Vereinfachung der Geometrien zur Reduzierung der Produktionszeit

Komplexe Formen erfordern mehr Werkzeuge, Maschineneinstellungen und Arbeit. Jede zusätzliche Biegung, Aussparung oder Kontur verlangsamt die Produktion. Wenn dies bei vielen Teilen der Fall ist, können die Gesamtauswirkungen erheblich sein.

Flache Oberflächen, größere Radien und weniger Biegungen erleichtern die Umformung von Teilen und reduzieren Fehler. Die Verwendung von runden oder quadratischen Löchern anstelle von benutzerdefinierten Formen beim CNC-Stanzen senkt auch die Programmierzeit und vermeidet den Bedarf an Spezialwerkzeugen.

Minimierung von Sekundäreinsätzen durch intelligentes Design

Sekundäre Operationen wie Entgraten, Schleifenoder zusätzliche Bohrungen verursachen zusätzliche Kosten und Handgriffe. Die Effizienz sinkt jedes Mal, wenn ein Teil von einer Station zur nächsten wandert. Die Konstruktion mit sauberen Ausschnitten, Standardlochgrößen und glatten Übergängen minimiert den Bedarf an zusätzlicher Nachbearbeitung.

Durch die Verwendung von Standardstempelgrößen werden beispielsweise spätere Sonderbohrungen vermieden. Durch das Anbringen von Radien an scharfen Ecken werden Spannungspunkte reduziert und zusätzliches Schleifen überflüssig. In einigen Fällen kann die Konstruktion von selbstpositionierenden Laschen und Schlitzen das Einrichten von Vorrichtungen beim Schweißen überflüssig machen.

Verträglichkeit und Passform

Eine vernünftige Kontrolle der Toleranzen sorgt für konsistente Baugruppen und reduziert die Nacharbeit. Das richtige Gleichgewicht sorgt für eine reibungslose Montage und zuverlässige Leistung.

Festlegung realistischer Toleranzen für Blechbearbeitungen

Blechbearbeitungen haben natürliche Grenzen. Laserschneiden können in der Regel eine Genauigkeit von ±0,1 mm einhalten, während Biegungen oft um ±1° bis ±2° variieren. Diese Werte sind typisch für die Produktion und sollten als Richtschnur für die Wahl der Konstruktion dienen. Wenn engere Toleranzen gefordert werden, als der Prozess erreichen kann, steigen die Kosten, ohne dass die Funktion verbessert wird.

Konstrukteure sollten enge Toleranzen nur dort anwenden, wo es die Funktion erfordert. So kann zum Beispiel für ein Passstiftloch eine Toleranz von ±0,05 mm erforderlich sein, während für ein Bolzendurchgangsloch ±0,2 mm zulässig sind. Dieser Ansatz hilft, Inspektion und Qualitätskontrolle auf die wichtigsten Merkmale zu konzentrieren.

Verhinderung von Lücken und Ausrichtungsfehlern in Baugruppen

Schon geringe Abweichungen von der Schnittgröße oder dem Biegewinkel können zu sichtbaren Lücken oder schlechten Passungen führen. Ein Biegefehler von 1° bei einem 100-mm-Flansch verschiebt die Kante um fast 2 mm, was zu Ausrichtungsproblemen bei der Montage führen kann. Diese Fehler zwingen die Bediener oft dazu, die Teile manuell anzupassen, was die Produktion verlangsamt und die Gefahr von Ausschuss erhöht.

Konstrukteure können diese Probleme verringern, indem sie Ausrichtungsmerkmale in die Teile einbauen. Laschen und Schlitze führen die Teile beim Schweißen oder Befestigen in die richtige Position. Übergroße Durchgangslöcher geben Bolzen oder Nieten den nötigen Platz. Passstifte sorgen dafür, dass die Teile vor dem endgültigen Zusammenfügen richtig sitzen.

Loch- und Ausschnittdesign

Gut platzierte Löcher und Ausschnitte machen Baugruppen einfacher zu bauen und stabiler im Gebrauch. Eine sorgfältige Planung der Lochgröße, der Abstände und der unterstützenden Merkmale verbessert sowohl die Herstellbarkeit als auch die Haltbarkeit.

Optimierung der Lochgrößen und ihrer Nähe zu den Rändern

Zu nahe an den Kanten platzierte Löcher schwächen das Blech und erhöhen das Risiko von Rissen. Eine Standardrichtlinie besagt, dass die Lochmitte mindestens das Zweifache der Materialstärke von der Kante entfernt sein sollte. Beispielsweise sollte der Mindestabstand bei einem 2 mm dicken Blech 4 mm betragen.

Auch der Lochdurchmesser sollte nicht kleiner sein als die Blechdicke. Dies verhindert Werkzeugverschleiß und Verzug beim Stanzen oder Laserschneiden. Wenn die Löcher kleiner als empfohlen sind, müssen sie möglicherweise nachgebohrt werden, was zusätzliche Kosten und Zeit verursacht. Das Entwerfen von Löchern, die den Standardstanz- oder Lasergrößen entsprechen, gewährleistet eine schnellere und genauere Produktion.

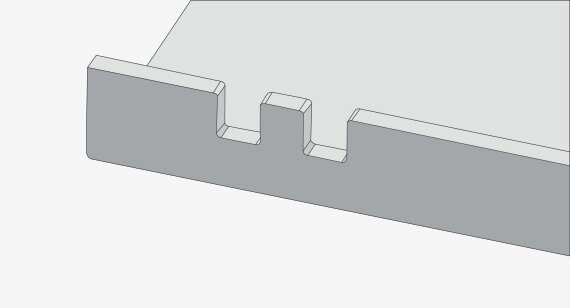

Effektive Kerben und Laschen für die Montage entwerfen

Kerben und Laschen erleichtern die Positionierung und Verbindung von Teilen während der Montage. Gut gestaltete Laschen können als selbstspannende Merkmale fungieren und den Bedarf an zusätzlichen Vorrichtungen oder Halterungen verringern. Eine gute Regel ist, dass die Breite der Laschen das 2-3-fache der Materialstärke betragen sollte, damit sie bei der Handhabung und beim Zusammenfügen stabil bleiben.

Bei Kerben sollten scharfe Innenecken vermieden werden, da diese Spannungspunkte erzeugen. Durch Hinzufügen eines kleinen Radius - etwa 0,5 bis 1 mm - wird die Belastung gleichmäßiger verteilt und die langfristige Haltbarkeit verbessert. Bei großen Baugruppen führen ineinander greifende Laschen und Kerben die Teile in die richtige Position, was die Ausrichtung schneller und zuverlässiger macht.

Oberflächenbehandlung und Beschichtungen

Oberflächenbeschaffenheit beeinflusst sowohl die Leistung als auch das Aussehen. Ein gutes Design berücksichtigt, wie Beschichtungen die Abmessungen, die Haltbarkeit und das endgültige Aussehen verändern.

Vorbereitung für die Pulverbeschichtung, Eloxierung oder Galvanisierung

Jedes Beschichtungsverfahren hat seine eigene Dicke und seine eigenen Anforderungen. Pulverbeschichtung fügt etwa 50-150 Mikrometer (0,05-0,15 mm) hinzu, was die Passgenauigkeit von Verbindungen und Bohrungen beeinträchtigen kann. Konstrukteure sollten genügend Spielraum lassen, um Störungen zu vermeiden.

Eloxieren ist bei Aluminium üblich und sorgt für Korrosionsbeständigkeit und Härte. Eine typische Eloxalschicht ist 5-25 Mikrometer dick. Die Harteloxalschicht, die für Schwerlast- oder Luft- und Raumfahrtteile verwendet wird, kann bis zu 100 Mikrometer dick sein und bietet einen stärkeren Verschleißschutz.

Beschichtungwie Zink oder Nickel, verbessert die Leitfähigkeit und den Oberflächenschutz. Diese Beschichtungen sind dünner, in der Regel 2-25 Mikrometer, erfordern aber Toleranzabweichungen. Die Maskierung von Bereichen wie Erdungspunkten oder Gewinden sollte frühzeitig im Entwurf geplant werden.

Design mit ästhetischen und schützenden Oberflächen im Sinn

Lacke schützen nicht nur Metall. Sie bestimmen auch, wie ein Produkt aussieht und sich für den Benutzer anfühlt. Die Pulverbeschichtung bietet eine große Auswahl an Farben und schafft eine glatte, haltbare Oberfläche. Sie ist kratzfest und UV-beständig und damit für den Außeneinsatz geeignet.

Das Eloxieren verleiht ein metallisches Aussehen und verbessert die Verschleißfestigkeit. Es kann auch zu dekorativen Zwecken eingefärbt werden. Galvanisieren erzeugt ein glänzendes, poliertes Aussehen und kann Eigenschaften wie elektrische Leitfähigkeit hinzufügen.

Optimierung der Kosten

Effiziente Entwürfe sparen Geld ohne Qualitätseinbußen. Eine sorgfältige Planung in der Entwurfsphase hat oft den größten Einfluss auf die Gesamtprojektkosten.

Reduzierung des Materialabfalls durch Verschachtelung und Layout

Die Materialkosten machen einen großen Teil der Blechproduktion aus. Die Verschachtelung, d. h. die Anordnung der Teile auf einem Blech, um die Materialausnutzung zu maximieren, trägt zur Reduzierung des Ausschusses bei. Bei der Herstellung mittelgroßer Tafeln kann eine sorgfältige Verschachtelung beispielsweise 10-20% an Rohmaterial einsparen.

Designer sollten unnötige Ausschnitte oder unregelmäßige Formen vermeiden, die die Verschachtelung erschweren. Einfache, wiederholbare Formen erleichtern die effiziente Anordnung von Teilen. Berücksichtigen Sie bei der Konstruktion von Baugruppen, wie die Teile auf dem Rohblech zusammenpassen. Dieser Ansatz verbessert sowohl die Effizienz des Laserschneidens als auch des Stanzens und minimiert gleichzeitig die Materialreste.

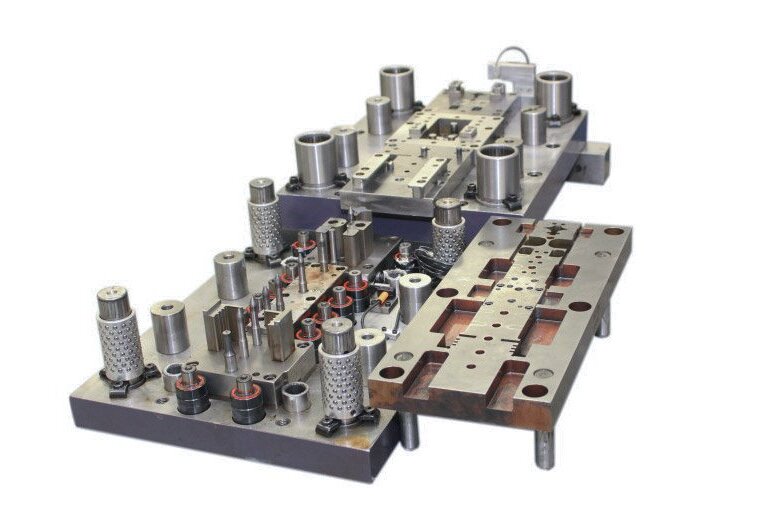

Konstruktion mit Standardwerkzeugen und -formen im Hinterkopf

Die Verwendung von Standardwerkzeugen reduziert sowohl die Kosten als auch die Vorlaufzeit. Kundenspezifische Stempel, Matrizen oder Biegewerkzeuge verursachen zusätzliche Kosten und verlangsamen die Produktion. Die Konstruktion von Teilen, die zu Standard-Abkantpressen, Stanz- oder Prägewerkzeugen passen, spart Rüstzeit und vermeidet Gebühren für Sonderwerkzeuge.

Durch die Wahl von Lochgrößen und Biegeradien, die mit den verfügbaren Werkzeugen übereinstimmen, werden beispielsweise Nachbearbeitungen überflüssig. Standardwinkel, Lochmuster und Flanschabmessungen verbessern die Konsistenz über alle Produktionsläufe hinweg. Die Entwicklung von Standardwerkzeugen gewährleistet zuverlässige Ergebnisse und hält die Kosten unter Kontrolle.

Wartung und Zugänglichkeit

Eine wartungsfreundliche Konstruktion trägt dazu bei, dass Baugruppen über lange Zeit funktionsfähig bleiben. Produkte, die einfach zu warten sind, halten länger und funktionieren zuverlässiger.

Einfache Demontage für Reparaturen und Aufrüstungen

Die Teile sollten einfach zu entfernen sein, ohne die umliegenden Komponenten zu beschädigen. Die Verwendung von Standardbefestigungselementen und das Freihalten von Zugangspunkten beschleunigen die Demontage. So können beispielsweise Platten, die mit Schrauben statt mit Schweißnähten befestigt sind, ohne Schneiden oder Schleifen ausgetauscht werden.

Konstrukteure sollten auch eng verschachtelte Komponenten vermeiden, die Werkzeuge blockieren oder den Zugang von Hand einschränken. Laschen und Ausrichtungsmerkmale helfen dabei, dass die Teile beim Zusammenbau wieder an ihren Platz gleiten, was Fehler reduziert und den Prozess reibungsloser macht.

Langfristige Nutzung und Gebrauchstauglichkeit

Die Langlebigkeit hängt nicht nur von der Wahl des Materials ab, sondern auch davon, wie das Produkt gewartet werden soll. Zusätzliche Verstärkung an Stellen, an denen Verschleiß wahrscheinlich ist, Platz für die Schmierung und die Konstruktion austauschbarer Komponenten verlängern die Lebensdauer des Produkts.

Scharniere, Verbindungen und Verschlüsse sind häufige Fehlerquellen. Wenn diese Bereiche für wiederholten Gebrauch und einfachen Austausch ausgelegt sind, bleiben die Baugruppen jahrelang funktionsfähig. Wartungsfreundliche Konstruktionen senken auch die Gesamtbetriebskosten für den Endverbraucher und machen die Produkte auf Dauer zuverlässiger und attraktiver.

Selbst die besten Entwürfe können zu Problemen führen, wenn Montage und Herstellbarkeit nicht frühzeitig berücksichtigt werden. Diese acht Tipps konzentrieren sich auf häufige Problembereiche und praktische Lösungen, um Baugruppen stabiler, einfacher zu produzieren und zuverlässiger zu machen.

Für weitere Unterstützung können Sie sich an uns bei Shengen wenden. Teilen Sie Ihr 3D-CAD-Modell mit unserem Teamund wir können Ihren Entwurf überprüfen, Verbesserungen vorschlagen und ein schnelles, praktisches Angebot erstellen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.