Die CNC-Bearbeitung ist ein schneller, genauer und flexibler Prozess. Aber selbst kleine Konstruktionsfehler können große Probleme verursachen. Teile mit komplizierten Formen, engen Passungen oder schwer zugänglichen Merkmalen benötigen oft mehr Zeit für die Herstellung. Sie können auch mehr kosten und zu Qualitätsproblemen führen. Wenn Ingenieure und Designer diese Details übersehen, kann dies zu Verzögerungen und zusätzlichem Werkzeugverschleiß führen.

Die Konstruktion von Teilen unter Berücksichtigung der Bearbeitung spart Zeit, verbessert die Genauigkeit und senkt die Kosten. Durch die sorgfältige Berücksichtigung von Geometrie, Wandstärke, Löchern, Toleranzen, Material und Oberflächenbeschaffenheit können Sie die Herstellung des Teils vereinfachen, ohne seine Festigkeit oder Funktion zu beeinträchtigen.

Eine gute Konstruktion hilft allen Beteiligten - dem Konstrukteur, dem Maschinenbauer und dem Endanwender. In den folgenden Abschnitten werden einfache Möglichkeiten aufgezeigt, wie die CNC-Bearbeitung reibungsloser und vorhersehbarer gestaltet werden kann. Ziel ist es, Teile zu erstellen, die gut funktionieren und kostengünstig zu produzieren sind.

1. Optimierung von Geometrie und Merkmalen

Eine clevere Geometrieplanung hilft, die Bearbeitungszeit zu verkürzen und den Werkzeugverschleiß zu reduzieren. Wenn Sie Ecken, Hohlräume und Taschen sorgfältig planen, lassen sich die Teile einfacher und schneller bearbeiten.

Innenecken klug gestalten

Innenecken sind bei vielen CNC-Teilen üblich, aber scharfe Ecken sind besonders schwierig zu bearbeiten. Schneidwerkzeuge sind rund, sodass sie keine perfekt scharfe Innenecke erzeugen können. Wenn ein Design scharfe Ecken aufweist, benötigt das Werkzeug zusätzliche Durchgänge oder kleinere Fräser, was sowohl Zeit als auch Kosten erhöht.

Das Anbringen von Verrundungen an Innenecken ist eine einfache Möglichkeit, die Bearbeitbarkeit zu verbessern. Der Verrundungsradius sollte dem Radius des Werkzeugs entsprechen oder etwas größer sein als dieser. Wenn Sie z. B. einen 6-mm-Schaftfräser verwenden, ist eine Innenverrundung von 3 mm gut geeignet. Dies ermöglicht eine reibungslose Bewegung des Werkzeugs, verringert die Vibrationen und senkt das Risiko eines Werkzeugbruchs.

Verrundungen machen das Teil auch stabiler. Scharfe Ecken erzeugen Spannungspunkte, die zu Rissen oder Ermüdung führen können. Abgerundete Ecken verteilen die Belastung gleichmäßig, wodurch das Teil länger hält.

Verbesserung der Kavitäten- und Taschengestaltung

Hohlräume und Taschen werden häufig benötigt, um Gewicht zu reduzieren, Baugruppen zu montieren oder Komponenten zu halten. Tiefe oder enge Hohlräume sind jedoch schwieriger zu bearbeiten. Wenn ein Werkzeug zu tief in das Material eindringt, kann es sich verbiegen, vibrieren oder eine raue Oberfläche hinterlassen.

Um dies zu vermeiden, sollten Sie versuchen, das Verhältnis zwischen Tiefe und Breite der Taschen gering zu halten. Eine gute Regel ist, dass die Tiefe weniger als das Vierfache des Werkzeugdurchmessers betragen sollte. Bei einem 10-mm-Fräser zum Beispiel sollten Sie Taschen vermeiden, die tiefer als 40 mm sind. Wenn tiefere Schnitte erforderlich sind, können Sie die Tiefe in Stufen aufteilen oder das Teil für einen leichteren Zugang umgestalten.

Verwenden Sie nach Möglichkeit abgerundete Bodenkanten anstelle von flachen Kanten. Kavitäten mit flachen Böden erfordern spezielle Schaftfräser, während abgerundete Böden mit Standardwerkzeugen effizienter bearbeitet werden können. Achten Sie auf eine gleichmäßige Wandstärke, um Verformungen oder Spannungen während der Bearbeitung zu vermeiden.

Vermeiden Sie außerdem scharfe Übergänge in den Taschen. Sanfte Schrägen oder rampenförmige Einstiege helfen, die Schnittkräfte zu verteilen und das Material effizienter zu entfernen. Wenn es die Konstruktion zulässt, kann das Hinzufügen von kleinen Entformungswinkeln den Zugang zum Werkzeug und die Spanabfuhr verbessern, was insgesamt zu einem reibungsloseren Bearbeitungsprozess führt.

2. Effiziente Wände und Rippen entwerfen

Die Wand- und Rippenkonstruktion hat einen erheblichen Einfluss auf CNC-Bearbeitung Leistung. Ein gutes Design macht ein Teil stärker, leichter und einfacher zu produzieren.

Die richtige Wanddicke finden

Die Wandstärke beeinflusst die Festigkeit und Stabilität eines Teils während der Bearbeitung. Bei dicken Wänden wird Material verschwendet, und das Schneiden dauert länger. Dünne Wände können sich unter dem Druck eines Werkzeugs verbiegen oder vibrieren. In beiden Fällen kann es zu schlechten Toleranzen, Rattermarken oder rauen Oberflächen kommen.

Die ideale Wandstärke hängt vom Material und der Größe des Teils ab. Bei Aluminium sollten die Wände bei kleinen Teilen in der Regel mindestens 0,8 mm dick sein, bei größeren Teilen etwa 1,5 mm. Bei rostfreiem Stahl sollte eine Wandstärke von 1,0-2,0 mm angestrebt werden, da er härter ist und dem Schneiden besser standhält.

Die Beibehaltung einer gleichmäßigen Wandstärke über das gesamte Teil hilft, Spannungen und Verformungen zu vermeiden. Vermeiden Sie plötzliche Dickenänderungen oder lange, nicht gestützte Wände. Wenn die Konstruktion dünne Bereiche benötigt, können Sie Rippen oder Flansche hinzufügen, um sie zu unterstützen. Sie können auch die Bearbeitungstiefe in den Bereichen verringern, die sich übermäßig biegen könnten.

Verstärkung von dünnen Wänden für bessere Zerspanung

Dünne Wände tragen zur Gewichtsreduzierung bei, aber sie erschweren auch die Bearbeitung. Wenn das Werkzeug gegen eine dünne Wand stößt, kann sich die Wand leicht verbiegen. Diese Bewegung führt zu ungleichmäßigen Schnitten und zusätzlicher Nacharbeit. Ziel ist es, Wände zu konstruieren, die leicht und dennoch stark genug sind, um den Schnittkräften standzuhalten.

Das Hinzufügen von Rippen ist eine der besten Möglichkeiten zur Verstärkung dünner Wände. Rippen verteilen die Belastung und machen das Teil steifer, ohne zu viel Material hinzuzufügen. Platzieren Sie die Rippen in der gleichen Richtung wie die Hauptlast und um Bereiche, die sich wahrscheinlich biegen werden. Als Richtwert gilt, dass die Rippendicke etwa 40%-60% der Wanddicke betragen sollte.

Außerdem ist es wichtig, Rippen und Wände mit glatten Hohlkehlen und nicht mit scharfen Ecken zu verbinden. Scharfe Überschneidungen erzeugen Spannungspunkte, die zu Rissen oder Versagen führen können. Abgerundete Übergänge machen das Teil stabiler und leichter zu bearbeiten.

3. Loch- und Gewindedesign beherrschen

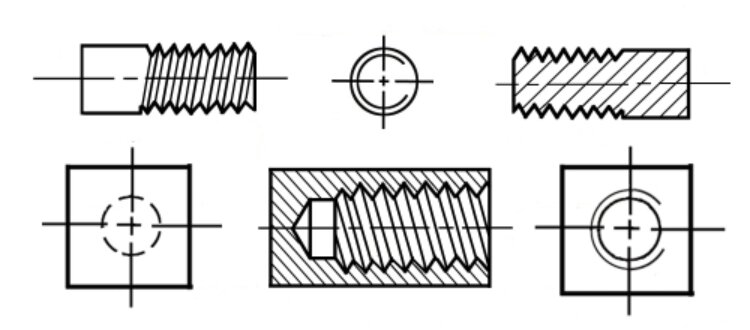

Bohrung und Gewinde Konstruktion haben einen erheblichen Einfluss auf die Bearbeitungsgeschwindigkeit, die Werkzeugstandzeit und die Kosten. Ein schlechtes Design kann die Produktion verlangsamen und die Werkzeuge schneller verschleißen lassen. Eine gute Konstruktion hingegen ermöglicht eine gleichmäßigere, schnellere und genauere Bearbeitung.

Verwendung von Standard-Lochgrößen für mehr Effizienz

Die Wahl von Standardbohrungsgrößen ist eine der einfachsten Möglichkeiten zur Verbesserung der Bearbeitungseffizienz. Standardwerkzeuge sind leicht zu finden, kosten weniger und reduzieren den Bedarf an Werkzeugwechseln. Nicht genormte Größen, auch wenn sie nur geringfügig abweichen, erfordern oft spezielle Bohrer oder Fräser. Dies verursacht zusätzliche Kosten und Einrichtungszeit.

Wann immer möglich, verwenden Sie Standardbohrerdurchmesser wie 1/8″, 1/4", 3/8" oder metrische Größen wie 3 mm, 6 mm und 10 mm. Die Einhaltung dieser gängigen Abmessungen ermöglicht es den Bearbeitern, Standardwerkzeuge zu verwenden und Arbeitsgänge effizienter zu programmieren.

Der Abstand zwischen den Löchern ist ebenfalls wichtig. Vermeiden Sie es, Löcher zu nahe an den Kanten oder untereinander zu platzieren. Eine einfache Regel besagt, dass mindestens ein Lochdurchmesser zwischen der Lochkante und benachbarten Kanten oder Löchern liegen sollte. Dies hilft, Risse, Verbiegungen oder eine Verformung des Werkzeugs zu vermeiden.

Gewindelöcher sollten ebenfalls den Standard-Gewindebohrergrößen entsprechen. Bei den meisten Metallen sollte die Gewindetiefe etwa das 1,5-fache des Schraubendurchmessers betragen. Ein tieferes Gewinde erhöht die Festigkeit nicht wesentlich, erschwert aber die Bearbeitung und erhöht die Wahrscheinlichkeit eines Werkzeugbruchs.

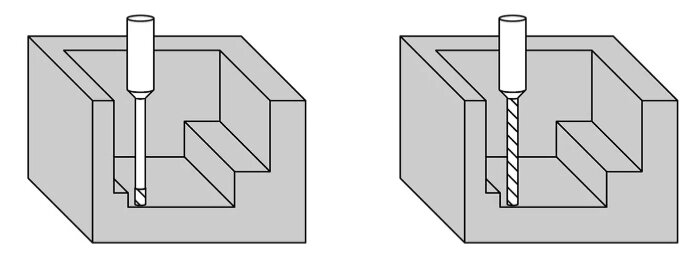

Löcher leicht erreichbar machen

Der Zugang zu guten Werkzeugen spart bei der CNC-Bearbeitung sowohl Zeit als auch Kosten. Wenn die Werkzeuge die Bohrungen nicht direkt erreichen können, benötigen die Bearbeiter oft zusätzliche Einstellungen oder längere Werkzeuge, was die Genauigkeit beeinträchtigen kann.

Gestalten Sie die Löcher so, dass die Werkzeuge ohne Hindernisse gerade von oben oder von der Seite eindringen können. Vermeiden Sie Löcher in ungeraden Winkeln oder tief in engen Räumen, es sei denn, dies ist notwendig. Wenn Sie eine abgewinkelte Bohrung anbringen müssen, sollten Sie eine ebene Fläche vorsehen, um die Ausrichtung der Werkzeuge zu erleichtern.

Vergewissern Sie sich, dass um jedes Loch herum genügend Platz ist, damit das Werkzeug reibungslos starten und austreten kann. Enge Ecken oder nahe gelegene Merkmale können eine Ablenkung des Werkzeugs oder ungleichmäßige Löcher verursachen. Bei tiefen Löchern sollten Sie Entlastungsbereiche oder Kühlmittelwege einplanen, um Späne zu entfernen und die Hitze zu kontrollieren.

Vermeiden Sie außerdem, die Gewindebohrungen zu nahe an Kanten oder dünnen Wänden anzubringen, da dies die Festigkeit des Teils beeinträchtigen kann. Versetzen Sie sie etwas nach innen oder fügen Sie in diesem Bereich zusätzliche Unterstützung hinzu. Das Anbringen von Fasen an den Lochöffnungen hilft bei der Führung von Werkzeugen, dem Schutz von Gewinden und der Verbesserung der Montageausrichtung.

4. Toleranzen klug spezifizieren

Toleranzen geben die zulässige Abweichung zwischen dem Entwurfsmaß und dem tatsächlich bearbeiteten Teil an. Die Einstellung der richtigen Toleranzen gewährleistet eine hohe Qualität bei gleichzeitiger Minimierung der Zusatzkosten.

Unnötig enge Toleranzen vermeiden

Toleranzen die zu eng sind, sind einer der Hauptgründe für höhere Bearbeitungskosten. Viele Konstrukteure verwenden sie standardmäßig und gehen davon aus, dass genauer gleich besser ist. In Wirklichkeit kann eine zu hohe Präzision die Produktion verlangsamen und zu mehr Ausschuss führen.

Für die meisten mechanischen Teile ist eine Toleranz von ±0,1 mm (±0,004 in) gut genug. Bei Hochpräzisionsteilen wie Lagersitzen oder Presspassungen kann eine Toleranz von ±0,01 mm (±0,0004 in) erforderlich sein, aber nur, wenn die Funktion dies wirklich erfordert. Wenn Sie die Toleranzen auf den Zweck des Teils abstimmen, sparen Sie Zeit und reduzieren unnötige Bearbeitungsarbeiten.

Jedes Bearbeitungsverfahren hat seinen eigenen typischen Toleranzbereich. Fräsen zum Beispiel kann engere Toleranzen einhalten als Laser oder Plasmaschneiden. Die Wahl der richtigen Toleranz für jeden Prozess sorgt für gleichbleibende Ergebnisse und weniger Nacharbeit.

Gleichgewicht zwischen Passform und Funktion

Bei einem guten Toleranzdesign geht es um Ausgewogenheit. Die Teile sollten korrekt zusammenpassen, aber dennoch kostengünstig und einfach herzustellen sein. Wenn die Toleranz zu locker ist, können sich die Baugruppen übermäßig bewegen. Ist sie zu eng, passen die Teile möglicherweise nicht oder werden bei der Montage beschädigt.

Überlegen Sie, wie jedes Teil funktionieren und mit den anderen zusammenwirken soll. Schiebepassungen benötigen mehr Spiel, während Presspassungen eine engere Kontrolle erfordern. Verwenden Sie für Wellen und Bohrungen Standardpassungen wie H7/G6 oder H8/F7, je nach gewünschter Festigkeit oder Lockerheit der Verbindung. Standardpassungsklassen vereinfachen die Produktion und gewährleisten Kompatibilität.

Machen Sie Ihre Toleranzvorgaben immer auf der Zeichnung deutlich. Markieren Sie nur die kritischen Maße, die sich auf die Funktion des Teils auswirken, und wenden Sie allgemeine Toleranzen auf den Rest an. Auf diese Weise können sich die Bearbeiter auf die Merkmale konzentrieren, die wirklich präzise sein müssen, was sowohl Zeit als auch Kosten spart.

5. Gestaltung für mehrere Aufstellungen und Barrierefreiheit

Die Zugänglichkeit von Teilen ist einer der praktischsten Aspekte der CNC-Konstruktion, wird aber oft vergessen. Ein gut konstruiertes Teil ermöglicht es den Bearbeitern, leicht auf jedes Merkmal zuzugreifen, wodurch die Anzahl der erforderlichen Einrichtungsvorgänge reduziert wird.

Einstellen der richtigen Teileausrichtung

Eine gute Teileausrichtung macht die Bearbeitung einfacher und schneller. Wenn ein Teil transparente, offene Oberflächen hat, kann es oft in weniger Aufspannungen fertiggestellt werden. Jede Aufspannung kostet Zeit und verursacht kleinere Ausrichtungsfehler. Eine Reduzierung dieser Fehler verbessert die Genauigkeit und spart Arbeit.

Stellen Sie sich bei der Konstruktion vor, wie das Teil auf dem Maschinenbett liegen wird. Die beste Ausrichtung sollte die kritischsten Merkmale des Werkzeugs in einer Aufspannung freilegen. Flache Oberflächen sind ideal für die Befestigung, also entwerfen Sie stabile Unterlagen, die das Teil sicher halten. Wenn das Teil gewendet werden muss, sollten Sie Ausrichtungsmerkmale oder Bezugspunkte vorsehen, um eine genaue Neupositionierung zu ermöglichen.

Versuchen Sie, Konstruktionen zu vermeiden, die extreme Werkzeugwinkel oder einen tiefen inneren Zugang erfordern. Diese erfordern in der Regel eine 5-Achsen-Bearbeitung oder spezielle Spannvorrichtungen, was die Kosten erhöht. Eine "flache" Konstruktion - mit Merkmalen, die mit einer normalen 3-Achsen-Bewegung erreichbar sind - macht die Bearbeitung effizienter und konsistenter.

Sicherstellen, dass die Werkzeuge ausreichend Zugang und Platz haben

Die Zugänglichkeit von Werkzeugen ist ein Schlüsselfaktor dafür, wie einfach ein Teil bearbeitet werden kann. Eine schlechte Zugänglichkeit zwingt die Zerspaner dazu, längere Werkzeuge oder komplexe Werkzeugwege zu verwenden, was die Präzision verringert und die Vibrationen erhöht. Die Konstruktion mit klaren Werkzeugwegen sorgt für einen gleichmäßigeren Schnitt und eine bessere Oberflächenqualität.

Prüfen Sie immer, ob die Werkzeuge die inneren oder seitlichen Merkmale direkt erreichen können. Wenn der Zugang blockiert ist, sollten Sie die Konstruktion leicht verändern. Das Hinzufügen von Fasen, offenen Schlitzen oder Zugangslöchern kann dem Werkzeug Raum geben, um sauber zu starten und zu enden.

Der Freiraum ist ebenso wichtig. Stellen Sie sicher, dass zwischen Wänden, Vorsprüngen und Hohlräumen genügend Platz vorhanden ist, damit das Schneidwerkzeug nicht mit dem Teil oder der Spindel kollidiert. Dies ist besonders wichtig in Ecken mit kleinen Radien und tiefen Taschen, wo der Platz begrenzt ist.

6. Auswahl geeigneter Rohmaterialien

Die Materialauswahl spielt eine wichtige Rolle für die Bearbeitungsgeschwindigkeit, die Kosten und die Qualität der Teile. Die Wahl des richtigen Materials zu einem frühen Zeitpunkt in der Konstruktionsphase kann Arbeitsstunden sparen und den Ausschuss reduzieren.

Anpassung des Materials an den Zweck des Teils

Jedes Teil hat eine bestimmte Funktion, und diese Funktion bestimmt, welches Material am besten geeignet ist. Berücksichtigen Sie bei der Konstruktion, wie das Teil verwendet wird - die Lasten, die es tragen soll, die Temperaturen, denen es ausgesetzt sein wird, und die Umgebung, in der es arbeiten soll. Diese Faktoren helfen dabei, die besten Materialoptionen einzugrenzen.

Für leichte Teile oder Prototypen ist Aluminium oft die erste Wahl. Es ist im Verhältnis zu seinem Gewicht stabil, leicht zu bearbeiten und von Natur aus korrosionsbeständig. Außerdem eignet es sich perfekt für die Hochgeschwindigkeitsbearbeitung. Edelstahl ist besser geeignet, wenn das Teil Verschleiß oder rauen Bedingungen ausgesetzt ist, wie z. B. in der Schifffahrt oder im medizinischen Bereich.

Wenn Sie eine hohe Festigkeit oder Hitzebeständigkeit benötigen, sind Titan oder legierte Stähle möglicherweise besser geeignet. Sie sind jedoch schwieriger zu bearbeiten und erhöhen den Werkzeugverschleiß, was die Kosten in die Höhe treibt. Für nicht-strukturelle Teile oder Prototypen sind Kunststoffe wie ABS oder POM geeignet. Sie lassen sich leicht schneiden, sind leicht und bieten elektrische Isolierung.

Berücksichtigung der Bearbeitbarkeit

Die Bearbeitbarkeit bezieht sich auf die Leichtigkeit, mit der ein Material geschnitten und bearbeitet werden kann. Sie beeinflusst die Schnittgeschwindigkeit, die Oberflächenqualität und die Werkzeugstandzeit. Materialien, die zu hart, klebrig oder abrasiv sind, verlangsamen die Bearbeitung und verschleißen die Werkzeuge schnell.

Aluminium und Messing lassen sich hervorragend bearbeiten und ergeben mit minimalem Aufwand glatte Oberflächen. Baustahl lässt sich ebenfalls leicht bearbeiten, erfordert aber Kühlmittel zur Wärmeregulierung. Rostfreier Stahl, Titan und gehärtete Stähle sind schwieriger zu bearbeiten. Sie erzeugen mehr Wärme und Reibung und erfordern langsamere Schnittgeschwindigkeiten oder spezielle Werkzeugbeschichtungen, um Überhitzung zu vermeiden.

Wägen Sie bei der Auswahl der Werkstoffe die Leistung der Teile mit der Effizienz der Bearbeitung ab. Manchmal kann ein etwas teureres Material insgesamt kostengünstiger sein, wenn es schneller schneidet und die Werkzeugstandzeit verlängert.

7. Berücksichtigung der Anforderungen an die Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit beeinflusst sowohl das Aussehen als auch die Leistung eines Teils. Die Planung der richtigen Oberfläche hilft, sowohl funktionale als auch visuelle Ziele zu erreichen, ohne unnötige Kosten zu verursachen.

Nur das Nötigste angeben

Nicht jede Oberfläche muss perfekt oder glänzend sein. Die Forderung nach einer feinen Oberflächenrauhigkeit in allen Bereichen erfordert langsamere Schnittgeschwindigkeiten, spezielle Werkzeuge und zusätzliche Bearbeitungsgänge. Dies führt zu einem höheren Zeit- und Kostenaufwand, ohne dass ein greifbarer Nutzen entsteht.

Konzentrieren Sie sich nur auf die Oberflächen, die wirklich ein feines Finish benötigen. Zum Beispiel sollten Lagersitze, Dichtungsflächen oder Gleitflächen glattere Oberflächen haben. Berührungslose Oberflächen können die von den Schneidwerkzeugen hinterlassenen Standardspuren behalten. Markieren Sie diese wichtigen Bereiche deutlich auf Ihren Zeichnungen, damit die Maschinenbediener wissen, worauf sie sich konzentrieren müssen.

Gleichgewicht zwischen Aussehen und Leistung

Einige Teile werden beim Zusammenbau sichtbar sein, sie müssen also sauber und einheitlich aussehen. Andere sind versteckt und müssen nur richtig funktionieren. Stimmen Sie die Oberfläche auf den Verwendungszweck des Teils ab.

Sichtbare Teile können durch Nachbearbeitungsmethoden wie Polieren, Eloxieren oder Pulverbeschichten eine attraktive Oberfläche erhalten, ohne dass zusätzliche Bearbeitungszeit erforderlich ist. Wählen Sie für Funktionsbereiche Oberflächen, die die Leistung verbessern, z. B. die Reibung verringern oder die Montage erleichtern.

Vermeiden Sie unnötiges Polieren oder Schleifen, das die Funktionalität des Teils nicht verbessert. Indem Sie ein Gleichgewicht zwischen Aussehen und Funktion herstellen, erhalten Sie die Qualität und halten die Produktion effizient und kostengünstig.

Sind Sie bereit, Ihre CNC-Konstruktionen auf die nächste Stufe zu heben? Unser Ingenieurteam kann Ihre Teile prüfen und klare, praktische Ratschläge geben, damit sie einfacher, schneller und kostengünstiger bearbeitet werden können. Kontaktieren Sie uns heute um Ihre Projektdetails mitzuteilen und eine kostenlose Beratung zu erhalten - lassen Sie uns Ihre Ideen effizient in hochwertige, produktionsreife Teile umsetzen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.