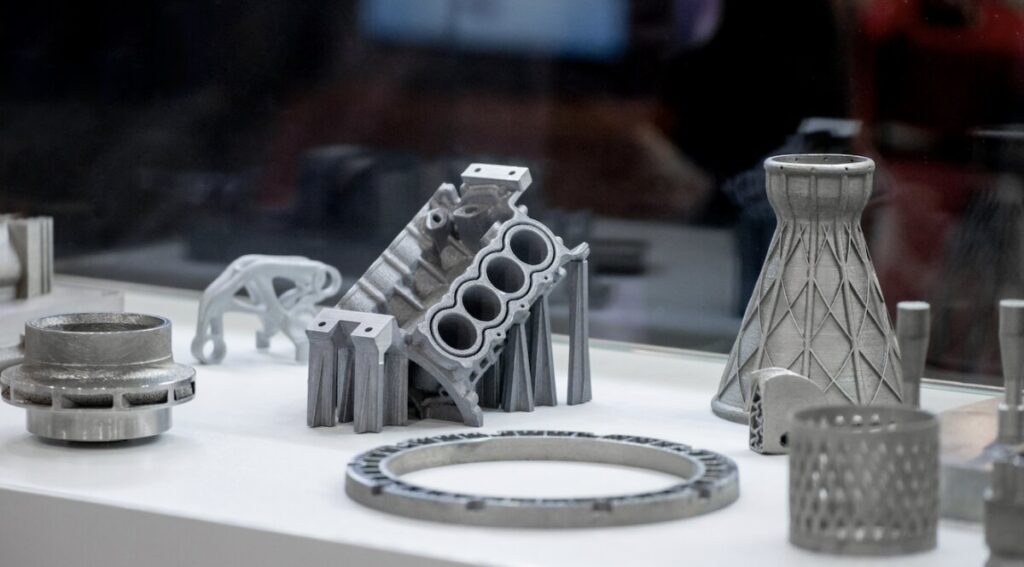

يزداد الطلب على الأجزاء المعدنية القوية والمعقدة والخفيفة الوزن. وغالبًا لا تستطيع الآلات التقليدية أو الصب في الغالب توفير هذه العناصر الثلاثة. وهنا يأتي دور التصنيع بالإضافة، وخاصةً تقنية DMLS. توفر تقنية DMLS طريقة للخروج من هذا المأزق - بدون قوالب، وبأقل قدر من النفايات، وسرعة في الإنجاز. ولكن ما هي بالضبط، وكيف تعمل؟

يمكن أن تساعد هذه التقنية في خفض التكاليف وتحسين أداء الأجزاء وتقليل خطوات الإنتاج. دعونا نلقي نظرة على كيفية عملها وما الذي يجعلها مختلفة.

ما هو تلبيد المعادن المباشر بالليزر (DMLS)؟

التلبيد المباشر للمعادن بالليزر هو نوع من أنواع طباعة معدنية ثلاثية الأبعاد. يستخدم الليزر لصهر المسحوق المعدني إلى طبقات صلبة. يتبع الليزر ملف تصميم رقمي. يتم دمج كل طبقة على الطبقة الأخيرة حتى يكتمل الجزء النهائي.

لا تحتاج هذه العملية إلى قوالب أو أدوات قطع. فهي تتيح بناء أشكال يصعب أو يستحيل صنعها بالطرق التقليدية. تكون الأجزاء النهائية قوية وجاهزة للاستخدام العملي.

بدأت تقنية DMLS في التسعينيات. قامت شركة EOS GmbH بتطويره لأول مرة في ألمانيا. في ذلك الوقت، كانت فكرة طباعة الأجزاء المعدنية الكاملة جديدة. وعلى مر السنين، تحسنت التكنولوجيا.

دفعت أجهزة الليزر الأفضل، والضوابط الأكثر إحكامًا، والمساحيق الأكثر دقة العملية إلى الأمام. واليوم، تُستخدم تقنية DMLS على نطاق واسع في الصناعات التي تحتاج إلى أجزاء قوية وخفيفة الوزن ومعقدة، خاصةً في مجال الطيران والفضاء والأدوات الطبية والصناعية.

المبادئ الأساسية لـ DMLS

تستخدم تقنية DMLS التحكم الدقيق في الحرارة والحركة لتحويل المسحوق المعدني إلى أجزاء كثيفة بالكامل. إليك كيفية عمل خطواتها الأساسية معًا لبناء أشكال معقدة.

عملية انصهار قاع المسحوق

تعتمد تقنية DMLS على طريقة انصهار طبقة المسحوق. يتم نشر طبقة رقيقة من المسحوق المعدني عبر منصة بناء. ثم يقوم الليزر بإذابة المسحوق في مناطق محددة بناءً على ملف CAD رقمي.

بعد اكتمال طبقة واحدة، تنخفض المنصة قليلاً. تنتشر طبقة جديدة من المسحوق. يقوم الليزر بإذابة هذه الطبقة التالية، وصهرها بالطبقة التالية. تتكرر هذه الدورة حتى يكتمل الجزء.

دور الليزر عالي الطاقة

الليزر هو الأداة الأساسية في تقنية DMLS. فهو يوفر طاقة مركزة لتسخين المسحوق المعدني وصهره. يجب أن يكون الليزر قويًا بما يكفي لإذابة الجسيمات بالكامل، ولكن يجب التحكم فيه بحيث لا تنتشر الحرارة بعيدًا جدًا.

يتحرك الشعاع بسرعة ودقة عبر كل طبقة. يتتبع المقطع العرضي للجزء بناءً على نموذج التصميم بمساعدة الحاسوب. هذه الدقة هي ما يجعل الميزات الدقيقة والتفاوتات الدقيقة ممكنة.

شرح التصنيع طبقة بعد طبقة

يتم بناء الأجزاء طبقة رقيقة واحدة في كل مرة. يبلغ سمك كل طبقة عادةً حوالي 20 إلى 60 ميكرون. بعد انصهار كل طبقة، تتم إضافة طبقة جديدة من المسحوق.

تسمح هذه الطريقة للأجزاء ذات القنوات الداخلية والهياكل الشبكية والمنحنيات المعقدة. وبما أنه لا توجد حاجة لقطع المواد، فإن الهدر أقل. ينمو الجزء النهائي من القاعدة لأعلى، ويتشكل بالكامل.

المواد المستخدمة في DMLS

تعمل تقنية DMLS مع مجموعة كبيرة من المساحيق المعدنية. وهذا يمنح المهندسين المرونة في اختيار المادة المناسبة بناءً على القوة والوزن ومقاومة الحرارة والتكلفة.

المساحيق المعدنية الشائعة (الألومنيوم والتيتانيوم والفولاذ المقاوم للصدأ)

تتميز سبائك الألومنيوم بخفة وزنها وسهولة تصنيعها بعد الطباعة. إنها جيدة لـ المرفقات, اقواسوالأجزاء التي تحتاج إلى تبديد الحرارة.

التيتانيوم قوي وخفيف ومقاوم للتآكل. ويُستخدم على نطاق واسع في صناعة الطيران والغرسات الطبية حيث يكون الأداء والسلامة مهمين.

يوفر الفولاذ المقاوم للصدأ قوة ومقاومة للتآكل. يعمل بشكل جيد للأدوات والقطع الصناعية والمكونات المعرضة للرطوبة أو المواد الكيميائية.

السبائك الغريبة والمتخصصة

Inconel هي سبيكة أساسها النيكل معروفة بمقاومة درجات الحرارة العالية. وهي شائعة في صناعات الطيران والطاقة.

تُستخدم سبائك الكوبالت والكروم في زراعة الأسنان وزراعة العظام. وهي متوافقة حيوياً ومقاومة للتآكل.

يمكن أيضًا طباعة النحاس وسبائك النحاس، على الرغم من أنها أقل شيوعًا. وهي مفيدة للتطبيقات الحرارية والكهربائية عند الحاجة إلى توصيل جيد.

خصائص المواد والأداء

توفر مواد DMLS قوة شبه متناهية. وغالبًا ما يكون أداؤها مماثلًا لأداء الأجزاء المصبوبة أو المصبوبة عند معالجتها بشكل صحيح.

يمكنك معالجة الأجزاء المطبوعة بالحرارة لتحسين الصلابة أو المتانة - معالجات سطحية مثل أنودة أو تلميع المساعدة في المظهر ومقاومة التآكل.

يؤثر اختيار المواد على سرعة البناء والتكلفة والتشطيب. من المهم مطابقة احتياجات الجزء الخاص بك مع المسحوق المناسب.

الخواص الميكانيكية والفيزيائية لأجزاء DMLS

الأجزاء المصنوعة باستخدام تقنية DMLS معروفة بقوتها ودقتها. تخلق هذه العملية أجزاء صلبة وكثيفة ذات خواص قريبة أو أفضل من الأجزاء المصبوبة أو المشغولة آلياً.

القوة والمتانة

أجزاء DMLS قوية ومناسبة للاستخدام في العالم الحقيقي. نظرًا لأن المسحوق المعدني مصهور بالكامل، فإن الأجزاء النهائية تكون كثيفة ويمكنها تحمل الأحمال العالية.

العديد من مواد DMLS تفي أو تتجاوز قوة المعادن المشغولة. يُظهر التيتانيوم والفولاذ المقاوم للصدأ وسبائك النيكل قوة إجهاد وشد ممتازة. وهذا يجعلها جيدة للتطبيقات عالية الإجهاد.

دقة الأبعاد والتشطيب السطحي

يمكن أن تحقق تقنية DMLS تفاوتات دقيقة. ومع الإعداد الصحيح، يمكنها إنتاج أجزاء دقيقة بدقة تصل إلى ± 0.1 مم أو أفضل، اعتمادًا على الحجم والهندسة.

تعتمد صقل السطح على ارتفاع الطبقة وحجم المسحوق. معظم أجزاء DMLS الخام لها سطح خشن قليلاً. وغالبًا ما تكون هناك حاجة إلى المعالجة اللاحقة، مثل التلميع أو التصنيع الآلي، للحصول على تشطيبات ناعمة.

خصائص المسامية والكثافة

يمكن أن تصل كثافة الأجزاء المصنوعة من DMLS إلى أكثر من 99%. هذه الكثافة العالية تعني أنها صلبة وموثوقة للاستخدام الميكانيكي.

ومع ذلك، قد تظل المسامية الطفيفة موجودة، اعتمادًا على الإعدادات. يمكن أن تؤدي المعالجات الحرارية مثل الكبس المتساوي الحرارة (HIP) إلى إغلاق المسام الصغيرة وزيادة تحسين سلامة الجزء.

إرشادات التصميم ل DMLS

يتطلب التصميم باستخدام تقنية DMLS عقلية مختلفة عن التصميم الآلي أو التشكيل الآلي. وضع العملية في الاعتبار يساعد على تجنب مشاكل الطباعة ويقلل من المعالجة اللاحقة.

سُمك الجدار والهياكل الداعمة

يمكن أن تلتوي الجدران الرقيقة أو تتعطل أثناء الطباعة. من الشائع أن يكون الحد الأدنى لسُمك الجدار 0.5 مم، ولكن الجدران السميكة أكثر أمانًا للأجزاء الهيكلية.

هناك حاجة إلى هياكل دعم للأجزاء المتراكمة ومقاطع التجسير. تحافظ هذه الدعامات على ثبات الجزء أثناء الطباعة. يجب إزالتها بعد ذلك، مما يضيف الوقت والتكلفة. يساعد وضعها في مناطق يسهل الوصول إليها على تبسيط عملية الإزالة.

البروز والأشكال الهندسية المعقدة

تسمح تقنية DMLS بالخصائص الداخلية المعقدة، والهياكل الشبكية، والأسطح المنحنية. ولكن غالبًا ما تحتاج الأسطح المتدلية الأكبر من 45 درجة من العمودي إلى دعامات.

تعمل التصميمات ذات الزوايا المتدرجة أو المنحنيات ذاتية الدعم أو القواعد الصلبة بشكل أفضل. يجب أن تشتمل الملامح المجوفة على فتحات تصريف لإزالة المسحوق المحتبس.

استراتيجيات التوجيه الجزئي

تؤثر كيفية وضع الجزء على لوحة البناء على القوة وتشطيب السطح ووقت البناء. قد يقلل الاتجاه العمودي من الدعامات ولكنه يزيد من وقت البناء. يؤدي الوضع المسطح إلى تقصير البناء ولكن يمكن أن يؤدي إلى مزيد من خشونة السطح.

يؤثر التوجيه أيضًا على الإجهاد أثناء التبريد. يساعد التخطيط الجيد على منع الاعوجاج أو التشققات.

فوائد استخدام DMLS

توفر تقنية DMLS العديد من المزايا القوية التي لا يمكن أن تضاهيها الطرق التقليدية. فهي تساعد المهندسين على إنشاء أجزاء أفضل بشكل أسرع وأقل نفايات.

حرية تصميم عالية التصميم

تتيح DMLS للمهندسين تصميم أشكال معقدة بتفاصيل دقيقة. يمكنك طباعة قنوات داخلية وزوايا حادة وهياكل شبكية خفيفة الوزن. هذه التصاميم غالباً ما يكون من المستحيل تشكيلها آلياً أو صبها.

كفاءة المواد

تستخدم تقنية DMLS المواد اللازمة لصنع الجزء فقط. يمكن تجميع المسحوق غير المستخدم وإعادة استخدامه في عمليات التصنيع المستقبلية. لا يوجد قطع من الكتل الكبيرة أو صب المواد الزائدة في القوالب.

خواص ميكانيكية قوية

أجزاء DMLS كثيفة وصلبة. يقوم الليزر بإذابة المسحوق بالكامل، مما يخلق أجزاء ذات قوة قريبة من المعدن المطروق أو المشغول آليًا. يمكنك توقع متانة عالية ومقاومة جيدة للحرارة والتآكل.

من النماذج الأولية السريعة إلى الإنتاج

تعمل تقنية DMLS على تقصير المهل الزمنية. يمكنك طباعة القِطع في أيام بدلاً من الانتظار لأسابيع لتصنيع الأدوات أو الصب. وهذا يسرع من عملية إعداد النماذج الأولية. كما أنها تدعم الإنتاج على دفعات صغيرة أو الإنتاج المخصص دون تكلفة إضافية.

القيود والتحديات

على الرغم من أن تقنية DMLS تقدم العديد من المزايا، إلا أنها تأتي أيضًا مع بعض التحديات التي يجب على المهندسين وضعها في الاعتبار أثناء التخطيط والإنتاج.

ارتفاع تكاليف المعدات والمواد

ماكينات DMLS باهظة الثمن. فهي تتطلب أجهزة ليزر عالية الطاقة، وبيئات غاز خاملة، وضوابط عملية محكمة. كما أن المساحيق المعدنية مكلفة، خاصةً عند استخدام السبائك المتخصصة.

مشكلات تشطيب السطح والمسامية

غالبًا ما تكون الأجزاء من DMLS ذات سطح خشن مباشرة من الطابعة. ويرجع ذلك إلى جزيئات المسحوق وكيفية اندماج الطبقات. غالبًا ما تكون هناك حاجة إلى خطوات إضافية مثل التصنيع الآلي أو الصقل أو الطلاء.

قيود حجم البناء

طابعات DMLS لها أحجام بناء محدودة. قد لا تتسع الأجزاء الكبيرة في مهمة طباعة واحدة. في مثل هذه الحالات، يجب تقسيم الجزء وطباعته على أقسام ثم وصله.

أوقات التبريد والمعالجة الطويلة

بعد الطباعة، يجب أن يبرد البناء ببطء داخل الحجرة لتجنب الإجهاد الحراري. يمكن أن تستغرق مرحلة التبريد هذه ساعات. بمجرد تبريدها، يجب إزالة الأجزاء وتنظيفها ومعالجتها بعد ذلك.

تطبيقات DMLS

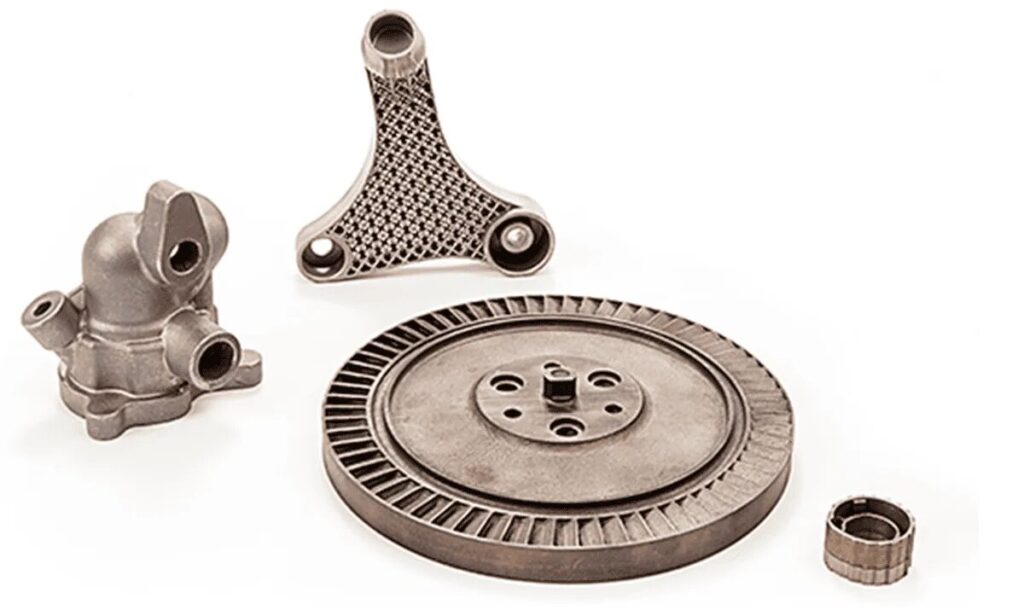

تُستخدم تقنية DMLS في مختلف الصناعات التي تتسم بالقوة والدقة ومرونة التصميم. وهي تدعم كلاً من التطوير السريع والأجزاء عالية الأداء للاستخدام النهائي.

الفضاء الجوي والدفاع

تُستخدم تقنية DMLS على نطاق واسع في مجال الطيران لإنتاج مكونات معقدة وخفيفة الوزن. يمكن للمهندسين تصميم أجزاء مزودة بقنوات داخلية للتبريد أو تقليل الوزن.

الغرسات والأجهزة الطبية

تستخدم الشركات الطبية تقنية DMLS لصنع غرسات مخصصة مثل مفاصل الورك وأقفاص العمود الفقري وتيجان الأسنان. وهي تدعم المواد المتوافقة حيوياً مثل التيتانيوم.

قطع غيار السيارات عالية الأداء

تساعد تقنية DMLS شركات صناعة السيارات على صناعة أجزاء تحسن من السرعة والكفاءة في استهلاك الوقود. ومن الشائع تصنيع علب التوربو وأقواس المحرك والأجزاء الهيكلية خفيفة الوزن.

الأدوات والتركيبات المخصصة

يستخدم المهندسون تقنية DMLS لطباعة إدخالات الأدوات، والرقصات، والتركيبات المخصصة. باستخدام DMLS، يمكنك اختبارها وإنتاجها بشكل أسرع. النتائج قوية ودقيقة وجاهزة للاستخدام اليومي.

خاتمة

التلبيد المباشر للمعادن بالليزر هو عملية طباعة معدنية ثلاثية الأبعاد تقوم ببناء أجزاء قوية ومفصلة من مسحوق معدني باستخدام الليزر. وهي تدعم الأشكال المعقدة والمهل الزمنية القصيرة ومجموعة كبيرة من المعادن. تُعد تقنية DMLS مفيدة في صناعات مثل الطيران والطب والسيارات والأدوات.

هل تبحث عن شريك موثوق به لتحويل الأجزاء المعدنية الخاصة بك إلى حقيقة باستخدام تقنية DMLS؟ تواصل معنا الآن لاستكشاف كيف يمكننا دعم مشروعك القادم بحلول طباعة معدنية ثلاثية الأبعاد سريعة وعالية الجودة.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.