الموضع الحقيقي هو أحد المفاهيم الأكثر استخدامًا على نطاق واسع في قياس الأبعاد الهندسية والتسامح (GD&T). وهو يوفر طريقة أكثر اكتمالاً لتحديد موقع الملامح على الجزء، وخاصة الثقوب والفتحات. بدلاً من أبعاد X وY القياسية مع التفاوتات المسموح بها الفردية، يتحكم True Position في الانحراف الكلي عن الموقع المثالي باستخدام منطقة تفاوت دائرية أو أسطوانية.

باستخدام True Position، يمكن للمهندسين التحكم في مقدار إزاحة الميزة في أي اتجاه عن موقعها المثالي. هذا النهج أكثر فعالية من فصل ± التفاوتات المسموح بها لكل إحداثي. كما أنه يعمل بشكل أفضل للميزات التي تتماشى مع الأجزاء أو التجميعات المتزاوجة. دعونا نفصلها من البداية.

ما هو الموضع الحقيقي في GD&T؟

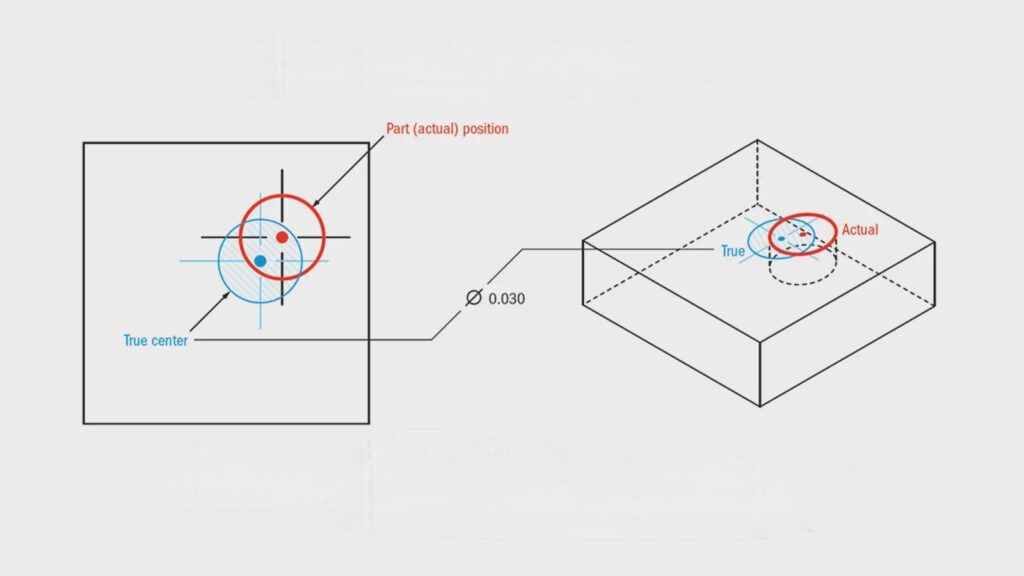

الموضع الحقيقي هو الموقع الدقيق لخاصية ما، مثل ثقب أو دبوس أو شق، كما هو محدد فيما يتعلق بالمسند. ببساطة، يخبرنا ببساطة أين يجب وضع الميزة على جزء ما. وبدلاً من التركيز على قيم X وY بالضبط، فإنه يحدد منطقة - عادةً ما تكون دائرة أو أسطوانة - يجب أن يقع فيها مركز الميزة.

تتمحور هذه المنطقة حول الموقع النظري الذي يسمى الموقع "الاسمي". يعتبر الجزء مقبولاً إذا كان المركز الفعلي للميزة يقع داخل المنطقة. يعتمد حجم المنطقة على التفاوت المسموح به، والذي يتم تحديده في إطار التحكم في الميزة.

على سبيل المثال، إذا كان تفاوت الموضع الحقيقي للثقب هو 0.2 مم، فيجب أن يقع مركز هذا الثقب داخل دائرة قطرها 0.2 مم حول الموقع المستهدف بالضبط. سواء كان الثقب يتحرك يسارًا أو يمينًا أو لأعلى أو لأسفل، فلا بأس إذا بقي داخل تلك المنطقة الدائرية.

غالبًا ما يتم استخدام True Position مع رموز GD&T الأخرى، مثل المسندات، ومعدلات الحالة المادية مثل MMC (الحالة المادية القصوى)، والأبعاد الأساسية. تعمل هذه العناصر معًا لوصف موقع الميزة وحجمها وحدودها بشكل أكثر وضوحًا من التسامح التقليدي.

الرموز والمصطلحات الرئيسية

للعمل مع الموضع الحقيقي، من المهم فهم الرموز والمصطلحات الرئيسية المستخدمة في إطار التحكم في ميزة GD&T. تحدد هذه العناصر كيفية تطبيق التفاوت المسموح به والقياسات المهمة.

- ⭘ رمز الموضع: هذا هو رمز GD&T المستخدم لتمثيل الموضع الحقيقي. يبدو على شكل دائرة بداخلها رأس متقاطع ويتم وضعه في بداية إطار التحكم في الميزة.

- إطار التحكم في الميزة: يحتوي هذا المربع المستطيل على تعليمات GD&T. وهو يخبرك بنوع عنصر التحكم (مثل الموضع)، وقيمة التفاوت المسموح به، ومعدلات حالة المادة، والمسند المرجعي.

- الأبعاد الأساسية: هذه هي القياسات المثالية، عادةً ما تكون في مربع، والتي تحدد الموقع الدقيق للميزة. ليس لها تفاوتات. يتم تحديد التفاوت المسموح به بواسطة إطار التحكم في الميزة بدلاً من ذلك.

- التواريخ: هذه ميزات مرجعية تُستخدم لقياس الموضع الحقيقي للميزات الأخرى. يمكن أن تكون أسطحًا أو حوافًا أو ثقوبًا تحمل العلامات A، B، C، إلخ.

- منطقة التسامح: هذه هي المنطقة المحيطة بالموضع الحقيقي حيث يمكن أن توجد الميزة. وعادة ما تكون هذه عادةً منطقة دائرية (ثنائية الأبعاد) أو منطقة أسطوانية (ثلاثية الأبعاد) للثقوب أو الدبابيس.

- معدّلات MMC و LMC: يسمح MMC (الحد الأقصى للحالة المادية) و LMC (أقل حالة مادية) بتغيير تفاوت الموضع بناءً على حجم الميزة. تحصل على تفاوت تفاوت إضافي إذا كان الثقب أكبر من أصغر حجم مسموح به.

المفاهيم الأساسية وراء الموقف الحقيقي

الموضع الحقيقي هو جزء من نظام أكبر يسمى GD&T. تم تطوير هذا النظام لمنح المهندسين طريقة أوضح وأكثر عملية لوصف الأجزاء. تحتاج إلى فهم الأفكار الرئيسية قبل التقدم بطلب للحصول على الموضع الحقيقي.

إطار عمل GD&T الأساسي

يرمز GD&T إلى الأبعاد الهندسية والتسامح. ويستخدم مجموعة موحدة من الرموز لوصف حجم السمات وشكلها واتجاهها وموقعها. وتستند هذه القواعد إلى معيار ASME Y14.5.

يحدد نظام GD&T نسخة "مثالية" للجزء. ثم يحد من مدى اختلاف كل ميزة عن تلك النسخة المثالية. وبدلاً من التحقق من المسافات أو الزوايا فقط، يتحقق نظام GD&T من كيفية ارتباط الميزة بالميزات الأخرى. وهذا يساعد على ضمان الوظيفة.

يوجد في قلب GD&T العديد من أنواع التحكم:

- ضوابط النموذج (مثل التسطيح أو الاستدارة) إدارة شكل الملامح.

- ضوابط التوجيه (مثل التوازي أو التعامد) إدارة الزوايا.

- عناصر التحكم في الموقع (مثل الموضع) إدارة التنسيب.

- عناصر التحكم في الملف الشخصي تعريف الأسطح المعقدة.

الموضع الحقيقي هو نوع من التحكم في الموقع. يخبرك بمدى قرب مركز الميزة من موقعها.

يستخدم GD&T أيضًا البياناتأو النقاط المرجعية أو الخطوط أو المستويات. تساعد المسندات في إنشاء إطار مشترك للقياسات. على سبيل المثال، يقاس موضع الثقب من الحواف أو الأسطح المحددة كمسند.

الموضع الحقيقي مقابل التسامح الخطي

قد يتم عرض ثقب على أنه 50.00 ± 0.10 مم من الحافة في التسامح الخطي التقليدي. وهذا يعني أنه يمكن وضعها بين 49.90 مم و50.10 مم على طول أحد المحورين. وينطبق الأمر نفسه على المحور الآخر. وهذا ينشئ مربع تفاوت مربع.

ما المشكلة؟ زوايا هذا الصندوق أبعد عن المركز من الجوانب. وهذا يخلق مناطق تفاوت غير متساوية ونتائج غير متوقعة. قد تجتاز بعض الأجزاء الفحص من الناحية الفنية، ولكنها لا تزال غير ملائمة.

يعمل الوضع الحقيقي على إصلاح ذلك. يستبدل المربع المربع بدائرة. إذا كان التفاوت المسموح به 0.20 مم، فيجب أن يقع مركز الميزة داخل دائرة قطرها 0.20 مم. تتمركز هذه الدائرة على الموقع الأساسي (المثالي).

يخلق هذا التغيير طريقة أكثر واقعية وموحدة للقياس. فهو يطابق سلوك الأجزاء في التجميعات الحقيقية. كما أنه يجعل من السهل التحكم في التفاوتات والتحقق منها، خاصةً مع ماكينات قياس الإحداثيات (CMMs).

باختصار:

- التحمل الخطي يسمح بتباين غير متساوٍ.

- الوضع الحقيقي يعطي منطقة موحدة ومستديرة تعكس الملاءمة الواقعية.

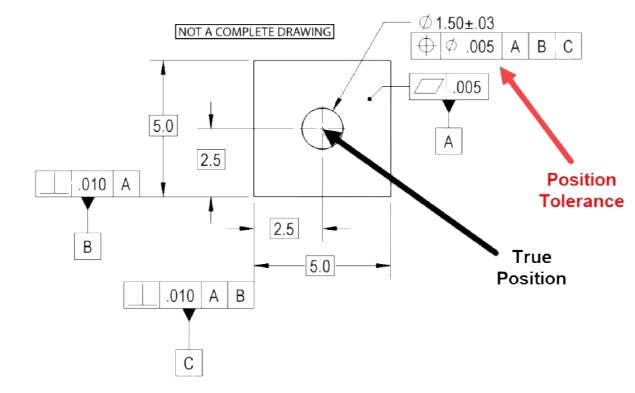

فهم إطار التحكم في الميزات

إطار التحكم في الميزة هو الإطار الذي يحمل تعليمات GD&T. بالنسبة للموضع الحقيقي، يخبرك هذا الإطار بكل ما تحتاج إلى معرفته حول كيفية التحكم في الميزة.

يتكون إطار التحكم في الميزة الأساسية من ثلاثة أجزاء:

- الرمز - عادةً ما يكون هذا هو رمز الموضع ⭘.

- التسامح - هذا يوضح قطر المنطقة المسموح بها. قد يتضمن رمزاً مثل MMC (الحالة المادية القصوى).

- مراجع المسند - هذه هي الميزات المستخدمة كنقاط قياس.

إليك مثالاً على ذلك:

⭘ | 0.2 | أ ب ج

وهذا يعني:

- يجب أن تقع السمة داخل منطقة قطرها 0.2 مم.

- تُقاس هذه المنطقة حول المساند A وB وC.

إذا أضفت مُعدِّل الحالة المادية، مثل MMC، سيبدو الأمر هكذا:

⭘ | 0.2 م | أ ب ج

يتيح ذلك إمكانية تحمل المكافأة عندما لا تكون الميزة في أسوأ أحجامها.

الأبعاد الأساسية - الأرقام الموضوعة في مربع على الطباعة - تحدد الموقع المثالي. لا يتم قياسها بتفاوتات زائد/ناقص. يحدد إطار التحكم في الميزة التباين المسموح به.

كيف يتم حساب الموضع الحقيقي؟

يساعد حساب الموضع الحقيقي في تحديد ما إذا كان موقع الميزة ضمن منطقة التفاوت المسموح بها. لنستكشف كيفية عملها، خطوة بخطوة.

الأبعاد الدقيقة النظرية (TEDs)

الأبعاد الدقيقة النظرية، أو TEDs، هي الأبعاد الأساسية الموضحة على الرسم. وهي عبارة عن قيم محاطة بصناديق تحدد الموقع المثالي للميزة.

على عكس الأبعاد القياسية، لا تحتوي TEDs على أي تفاوت. بدلاً من ذلك، يوفر إطار التحكم في الميزة التفاوت المسموح به. وهذا يساعد على فصل الموضع المثالي عن التباين المسموح به.

على سبيل المثال:

- قد يكون للفتحة 50.00 مم من الحافة اليسرى و30.00 مم من الحافة السفلية.

- تمثل هذه القيم النقطة المركزية الدقيقة للثقب على الجزء.

- ثم يتم التحقق من الموضع الحقيقي للثقب بالنسبة لهذا المركز.

يجب استخدام TEDs دائمًا مع مراجع المسند. يؤدي ذلك إلى إنشاء نظام قياس واضح وقابل للتكرار.

عند حساب الموضع الحقيقي، تقيس مركز الميزة الفعلي وتقارنه بالموقع المستند إلى TED. الفرق هو ما تلتقطه الصيغة.

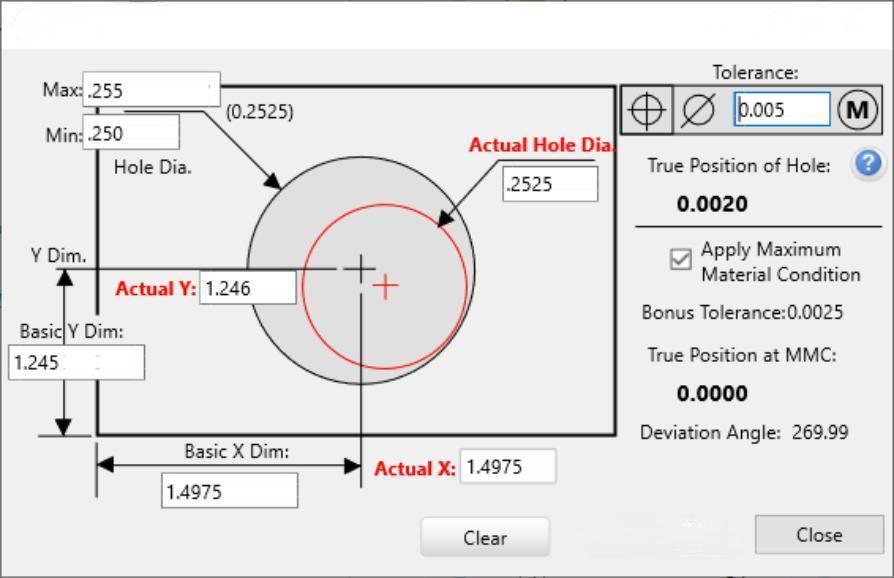

معدِّلات الحالة المادية: MMC و LMC و RFS

تغير معدِّلات حالة المواد مقدار التباين الموضعي المسموح به بناءً على حجم الميزة. تمنح هذه المعدلات المصنعين مزيدًا من المرونة دون التأثير على وظيفة الجزء.

هناك ثلاث حالات شائعة:

MMC (الحالة المادية القصوى):

- هذه هي الحالة التي تحتوي فيها الميزة على معظم المواد.

- بالنسبة للثقوب، تعني أصغر حجم ثقب.

- عندما يصبح الثقب أكبر من هذا، فإنك تكتسب تسامحًا إضافيًا - وهذا ما يسمى تحمل المكافأة.

LMC (الحالة المادية الأقل):

- هذا هو العكس.

- بالنسبة للثقوب، فهي أكبر حجم ثقب.

- يتم استخدامه بشكل أقل ولكنه مفيد في الحالات التي تعتمد فيها قوة الجزء على وجود المادة.

RFS (بغض النظر عن حجم الميزة):

- هذا يعني أن تفاوت الموضع يظل ثابتًا، بغض النظر عن حجم الميزة.

- إنه الشرط الافتراضي إذا لم يتم إعطاء أي معدّل.

التسامح الإضافي (مع MMC أو LMC) بسيط من حيث المبدأ:

- يمكنك طرح حجم الثقب الفعلي من حجم ثقب MMC.

- تُضاف هذه القيمة إلى التفاوت الهندسي.

صيغة الموضع الحقيقي (ثنائي الأبعاد وثلاثي الأبعاد)

تحسب معادلة الموضع الحقيقي المسافة من الموقع الفعلي المقيس للميزة إلى موقعها النظري.

بالنسبة ل الموضع 2D (جزء مسطح، مثل ثقب في طبق)، الصيغة هي:

الموضع الحقيقي = 2 × √[(X_measured - X_theoretical)² + (Y_measured - Y_theoretical)²]

- X و Y هما الإحداثيات الفعلية والاسمية (النظرية).

- يمثل العامل 2 القطر الكامل لمنطقة التسامح الدائرية.

مثال على ذلك:

إذا تم قياس ثقب عند X = 49.95 مم وY = 30.05 مم، ولكن TEDs هي X = 50.00 مم وY = 30.00 مم:

الموضع الحقيقي = 2 × √[(-0.05)² + (0.05)²]

= 2 × √[0.0025 + 0.0025]

= 2 × √0.005

= 2 × 0.0707

= 0.1414 مم

إذا كان تفاوت الموضع المسموح به هو 0.2 مم، فإن هذه الميزة تنجح.

بالنسبة ل الموضع ثلاثي الأبعادفإنك تضيف المحور Z:

الموضع الحقيقي = 2 × 2 ×√[(XΔ)² + (YΔ)² + (ZΔ)²]

ينطبق هذا على الميزات التي يجب أن تكون موجودة في مساحة ثلاثية الأبعاد، مثل المسامير أو الأعمدة في الأجزاء المصبوبة أو المضروبة.

عادةً ما تقوم ماكينات CMM أو الماسحات الضوئية بإجراء هذا الحساب أثناء الفحص. ولكن معرفة العمليات الحسابية وراء ذلك تساعدك على قراءة التقارير وضبط العمليات.

البيانات والإطارات المرجعية

تنشئ Datums نظام إحداثيات ثابت يمكن القياس منه. في نظام GD&T، تعمل هذه المساند مثل نقاط الارتكاز على الجزء. لذا، فإن فهم المساند هو المفتاح لتطبيق الموضع الحقيقي بشكل صحيح.

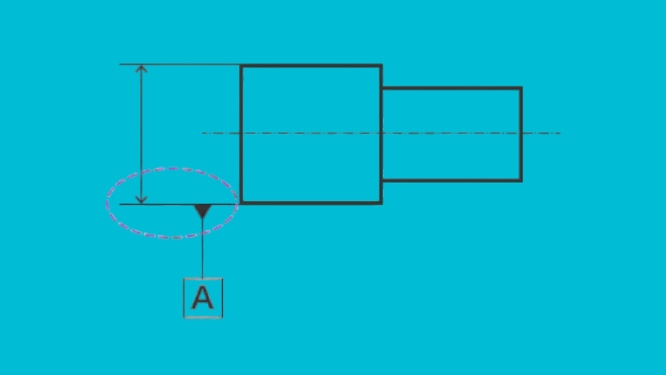

ما هي البيانات؟

المسند عبارة عن سمة مادية على جزء ما - مثل سطح مستوٍ أو ثقب أو حافة - تُستخدم كمرجع. يتم استخدامه لبناء إطار قياس.

يحدد كل مسند محور أو أكثر من المحاور أو المستويات:

- أ السطح تعيين مستوى مرجعي مسطح.

- أ فتحة أو ثقب تعيين مركز السمة، وتحديد محور أو نقطة.

- تحدد المساند المتعددة معًا نظام إحداثيات ثلاثي الأبعاد.

في الرسومات، يتم تحديد المساند بأحرف كبيرة (أ، ب، ج) ويتم ربطها بالسمة بخط أو رمز رئيسي.

يجب أن تكون البيانات:

- قابل للتكرار للفحص

- مستقر أثناء التصنيع

- وظيفية للاستخدام النهائي للجزء

فهي تساعد على ضمان دقة القياسات واتساقها عبر إعدادات الإنتاج والفحص.

كيف تؤثر Datums على الموقع الحقيقي؟

يتم قياس الموضع الحقيقي دائمًا بالنسبة إلى مسند واحد أو أكثر. تحدد هذه المساند اتجاه الجزء وموقعه في الفضاء.

عندما يسرد إطار التحكم في الميزة المساند (مثل A | B | C)، فإن كل واحد منها يقفل في اتجاه معين:

- البيانات أ يضبط المستوى الأساسي (عادةً القاعدة المسطحة).

- البيانات ب يحدد اتجاهًا ثانويًا (مثل محاذاة اليسار/اليمين).

- داتوم C يحدد الاتجاه الثالث (التحكم في العمق أو الدوران).

ترتيب المساند مهم. فهو يؤثر على كيفية تشبيك الجزء وقياسه وفحصه.

بمجرد إنشاء قواعد البيانات:

- تحدد الأبعاد الأساسية (TEDs) موقع الميزة المثالية من تلك المساند.

- ثم تتم مقارنة الموضع المقيس للخاصية بذلك الموقع النظري.

- يحدد تفاوت الموضع الحقيقي المنطقة المقبولة.

إذا لم تتم محاذاة الجزء مع المساند الصحيحة أثناء الفحص، فستكون النتائج خاطئة - حتى إذا كانت الميزة مصنوعة بشكل صحيح.

ترتيب البيانات واستراتيجية الاختيار

يحدد ترتيب المساند في إطار التحكم في الميزة كيفية إعداد الجزء أثناء القياس. يخبرك الترتيب

- ما السطح المحتجز أولاً (الابتدائي)

- ما السطح الذي يتم الاحتفاظ به ثانياً (ثانوي)

- ما السطح المحتجز الثالث (الثالث)

كل خطوة تزيد من تثبيت الجزء في الفضاء.

إليك كيفية اختيار المساند:

- الإحداثي الأساسي (أ): اختر السطح الأكبر والأكثر ثباتاً وعملياً. يجب أن يدعم الجزء أثناء الاستخدام أو التجميع.

- الإحداثي الثانوي (ب): اختر سطحًا عموديًا على A. يساعد في توجيه الجزء من اليسار إلى اليمين أو من الأمام إلى الخلف.

- ثالثاً-المستوى الثالث (ج): هذا عادةً ما يقفل الجزء في الاتجاه النهائي، مثل الدوران أو الارتفاع.

يعكس اختيار المسند الجيد كيفية تجميع الجزء أو استخدامه في الحياة الواقعية. إذا تم اختيار المسند الخاطئ، فقد يتم قياس الميزات بشكل غير صحيح - حتى لو تم صنعها بعناية.

على سبيل المثال، إذا كانت فتحة التركيب تحتاج إلى محاذاة ثقب التركيب مع قوس، يجب أن يكون السطح المواجه للقوس أحد المساند. بهذه الطريقة، يتم قياس موقع الثقب بناءً على كيفية تركيب الجزء - وليس فقط كيف يبدو على الورق.

تقنيات الفحص والقياس

بمجرد تصنيع الجزء، فإن الخطوة التالية هي التحقق مما إذا كانت الميزات تفي بمتطلبات الرسم. بالنسبة للميزات ذات الموضع الحقيقي، يعني ذلك التحقق من أنها تقع ضمن منطقة التفاوت المسموح بها. هناك العديد من الأدوات والطرق المتاحة للقيام بذلك.

طرق ماكينة قياس الإحداثيات (CMM)

أ CMM هي واحدة من أكثر الأدوات دقة واستخدامًا للتحقق من الموضع الحقيقي. وهي تعمل عن طريق سبر سطح الجزء وتسجيل إحداثيات كل ميزة.

إليك كيفية عمل ذلك:

- يتم تركيب الجزء في تركيبات.

- تقوم الماكينة بمحاذاة الماكينة باستخدام المساند المحددة (A، B، C).

- يلامس المسبار السمة، مثل جدار الحفرة أو سطحها.

- يقارن البرنامج المركز الفعلي بالموقع القائم على TED.

- يحسب الموضع الحقيقي باستخدام الصيغة القياسية.

فوائد استخدام CMM:

- دقة عالية وقابلية تكرار عالية

- قياسات ثنائية الأبعاد وثلاثية الأبعاد

- التقاط البيانات والإبلاغ عنها تلقائيًا

- التعامل بسهولة مع ميزات وأنماط متعددة

تُعد أجهزة CMM مثالية للأجزاء ذات التفاوتات الضيقة أو الهندسة المعقدة أو مجموعات الميزات الكبيرة. ومع ذلك، فإنها تتطلب وقت إعداد وعادة ما تستخدم في مختبرات مراقبة الجودة بدلاً من استخدامها في أرضية الورشة.

نهج المؤشر القرصي ودبوس القياس

الاتصال الهاتفي المؤشرات و دبابيس القياس توفير طرق يدوية سريعة وسريعة للتحقق من الموضع الحقيقي للأجزاء الأبسط أو فحوصات أرضية الورشة.

طريقة دبوس القياس:

- استخدم دبوساً يطابق حجم الميزة.

- يرجى إدخاله في الفتحة أو الفتحة.

- استخدم مؤشر القرص لمسح الدبوس وقياس المسافة التي يبعدها مركزه عن TED.

مسح مؤشر الاتصال الهاتفي:

- قم بتركيب القطعة على طاولة دوارة أو تركيبات التثبيت.

- استخدم مؤشر قرص على حامل ارتفاع أو أداة تثبيت للاختبار.

- امسح سطح الميزة أو حافتها.

- تحقق من الانحراف عن الموضع المتوقع.

تعمل هذه الطريقة بشكل جيد مع الثقوب الكبيرة أو الميزات ذات التفاوتات الكبيرة. إنها سريعة ولا تحتاج إلى برنامج. ومع ذلك، فهي أقل دقة من CMM وأكثر عرضة لخطأ المستخدم. من الأفضل استخدامها للأجزاء الأساسية أو الفحوصات السريعة أثناء العملية.

خاتمة

يتحكم True Position في GD&T بدقة في موقع الميزة باستخدام منطقة تفاوت تفاوت دائرية أو أسطوانية. وهو يوفر دقة ومرونة أفضل من التفاوتات المسموح بها التقليدية ±. يمكن للمهندسين أن يحددوا بوضوح إلى أي مدى يمكن أن تنحرف الميزة عن موضعها الدقيق باستخدام الأبعاد الأساسية والمسند المرجعي والمعدلات مثل MMC.

هل تحتاج إلى مساعدة في تطبيق مبادئ GD&T مثل الموضع الحقيقي على القِطع المعدنية المخصصة لديك؟ اتصل بنا اليوم للحصول على دعم الخبراء وحلول التصنيع السريعة المصممة خصيصًا لتلبية احتياجاتك.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.