غالبًا ما يواجه المهندسون تحديات عند محاولة تحقيق الأسطح الملساء والتفاوتات الدقيقة. يمكن أن تؤدي التشطيبات الخشنة إلى زيادة الاحتكاك والتسبب في التآكل وتقليل أداء الأجزاء، مما يؤدي إلى ارتفاع التكاليف وإهدار الوقت. يوفر الصقل طريقة موثوقة لمعالجة هذه المشاكل. فهو يعمل على تحسين الدقة وجودة السطح، مما يساعد على تحسين أداء القِطع ويدوم لفترة أطول.

قد تبدو عملية اللف معقدة في البداية. ومع ذلك، تصبح العملية واضحة وعملية بمجرد فهمك لكيفية عملها. يرجى مواصلة القراءة لمعرفة كيفية عملها وسبب اعتماد المهندسين عليها.

ما هو اللف?

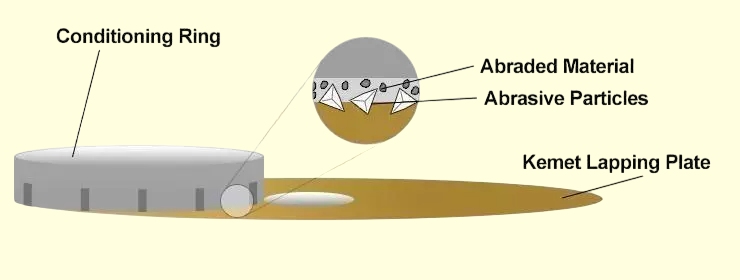

اللف هو عملية يتم فيها فرك سطحين معًا باستخدام مادة كاشطة بينهما. يمكن أن تأتي المادة الكاشطة على شكل مساحيق أو معاجين أو عجائن أو عجائن. وهي تزيل كميات ضئيلة من المواد من قطعة العمل. يهدف الصقل إلى إنشاء أسطح ناعمة وإصلاح الأخطاء الطفيفة في الشكل وتحقيق أبعاد دقيقة.

في عملية اللف، تستند قطعة العمل على صفيحة ليفية أو أداة مغطاة بطين كاشط. تتحرك قطعة العمل وسطح اللف ضد بعضهما البعض، وعادةً ما يكون ذلك بنمط محكوم. تعمل الجسيمات الكاشطة مثل أدوات القطع الصغيرة، مما يؤدي إلى تآكل البقع العالية ببطء وتنعيم السطح.

المبادئ الأساسية للالتفاف

يعتمد اللف على مبادئ بسيطة تؤدي إلى نتائج دقيقة. وهو يعتمد على الميكانيكا الأساسية لتحقيق دقة عالية.

كيفية إنشاء أسطح مسطحة وناعمة من اللفائف

يكمن سر اللف في الانتشار المتساوي للجسيمات الكاشطة بين قطعة العمل ولوحة اللف. وبينما تتحرك الأسطح ضد بعضها البعض، تعمل الجسيمات على تآكل البقع العالية وتلميع المناطق المنخفضة. وبمرور الوقت، تُنشئ هذه العملية سطحًا مسطحًا للغاية مع القليل جدًا من التموجات. يمكن أن تصل عملية الصقل إلى تفاوتات في نطاق الميكرون، مما يجعلها مثالية للتطبيقات التي تكون فيها الدقة مهمة.

دور المواد الكاشطة والسوائل الناقلة

المواد الكاشطة هي قلب عملية اللف. تأتي بأحجام ومواد مختلفة، يتم اختيارها بناءً على قطعة العمل المعقدة والتشطيب المطلوب. تقوم المواد الكاشطة الخشنة بإزالة المواد بسرعة، بينما تقوم المواد الكاشطة الدقيقة بتلميع السطح حتى يصبح السطح مثل المرآة.

السائل الحامل لا يقل أهمية. عادةً ما يحافظ الزيت أو الماء على جزيئات الكشط معلقة. وينشرها بالتساوي عبر صفيحة اللفة. كما أنه يزيل الحرارة والجزيئات الصغيرة من المواد البالية. وهذا يحافظ على ثبات القطع ويمنع انسداد اللفة.

عملية اللف: خطوة بخطوة

يتطلب تحويل جزء تقريبي إلى مكون دقيق عملية مباشرة. اتبع هذه الخطوات لمعرفة كيفية القيام بذلك.

الخطوة 1: الإعداد وإعداد الأداة

ابدأ بتحضير صفيحة اللفة. يجب تكييف الصفيحة أو تهيئتها عن طريق فركها بمادة كاشطة. وهذا يخلق سطحاً يمكنه الاحتفاظ بحبيبات الكشط الطازجة. بعد ذلك، اختر الملاط الكاشطة المناسب. قم بمطابقة نوع المادة الكاشطة وحجم الحبيبات مع المادة والتشطيب المطلوب. انشر الملاط بالتساوي على اللوح.

الخطوة 2: إزالة المواد وتكرير السطح

ضع قطعة العمل على لوحة اللفة وقم بالضغط الخفيف والثابت. حرّك القطعة بنمط متقاطع أو على شكل ثمانية، مع ضمان التآكل المتساوي على السطح. تعمل الجسيمات الكاشطة كأدوات قطع صغيرة، حيث تزيل طبقة رقيقة من المواد مع كل تمريرة. غالبًا ما يبدأ المشغّلون بحبيبات خشنة لإزالة المواد بسرعة، ثم ينتقلون إلى حبيبات أدق من أجل تلميع. يؤدي هذا التسلسل إلى الوصول بالسطح إلى النعومة المطلوبة.

الخطوة 3: التنظيف والفحص النهائي

بعد اللف، يتم طلاء قطعة العمل بالطين المستخدم. قم بتنظيفها جيدًا باستخدام مذيب لإزالة جميع آثار المادة الكاشطة. بعد ذلك، افحص الجزء للتأكد من دقته. تقوم المسطحات البصرية أو مقاييس التداخل بالليزر بقياس التسطيح، بينما تقوم مقاييس الملامح بفحص تشطيب السطح. يجب أن يفي الجزء النهائي بمعايير الأبعاد والنعومة الصارمة.

أنواع تقنيات اللف

يمكن إجراء اللف بطرق مختلفة اعتمادًا على الجزء ومستوى الدقة واحتياجات الإنتاج. لكل تقنية مزاياها في التحكم والسرعة والدقة.

اللف اليدوي

في عملية اللف اليدوي، يضع المشغل قطعة العمل على صفيحة مسطحة مغطاة بطين كاشط ويحركها باليد في حركات دائرية أو على شكل ثمانية. توفر هذه الطريقة تحكمًا ممتازًا وتعمل بشكل جيد مع الأجزاء الصغيرة, النماذج الأوليةأو الأعمال التي تحتاج إلى تعديلات دقيقة. ومع ذلك، فإن التدقيق اليدوي بطيء ويعتمد على مهارة المشغل، لذا فهو ليس الخيار الأفضل للإنتاج بكميات كبيرة.

اللف الأوتوماتيكي واللف باستخدام الحاسب الآلي

تستخدم ماكينات اللف الأوتوماتيكية أنظمة ميكانيكية أو أجهزة تحكم بنظام التحكم الرقمي لتحريك قطعة العمل عبر اللوح. وهي تطبق ضغطًا وسرعة وحركة متسقة، مما يحسن الدقة والتكرار. يمكن أيضًا برمجة أنظمة التحكم الرقمي باستخدام الحاسب الآلي بمعلمات دقيقة، مما يقلل من الأخطاء البشرية. تُعد هذه الماكينات مثالية لعمليات الإنتاج المتوسطة إلى الكبيرة حيث تكون الكفاءة والاتساق ضروريين.

اللف من جانب واحد مقابل اللف على الوجهين

يعمل اللف أحادي الجانب على وجه واحد من القطعة في كل مرة. توضع قطعة العمل على صفيحة اللف، وتعمل المادة الكاشطة على السطح العلوي المكشوف. هذه طريقة قياسية ومتعددة الاستخدامات.

يعالج اللف على الوجهين كلا جانبي الجزء في وقت واحد. تقوم الماكينة بحمل القِطع في حاملات بين لوحين متقابلين يدوران. تحقق هذه الطريقة توازيًا استثنائيًا بين الجانبين. كما أنها أسرع بكثير لمعالجة دفعات كبيرة من القِطع مثل رقائق السيليكون أو المحامل الدقيقة.

معلمات عملية اللف

تتحكم العديد من المعلمات الرئيسية في جودة وكفاءة اللف. ومن خلال ضبط هذه العوامل، يمكن للمهندسين التحكم في معدلات الإزالة ونعومة السطح ودقة الأبعاد.

اعتبارات سرعة السطح والضغط السطحي

سرعة السطح والضغط هما المحركان الرئيسيان لإزالة المواد.

- نطاق الضغط: تتراوح الضغوط النموذجية للتدقيق بين 0.02 و0.07 ميجا باسكال (3 و10 رطل لكل بوصة مربعة). تزيد الضغوط الأعلى من معدلات الإزالة ولكنها قد تسبب تشويهًا أو تآكلًا غير متساوٍ. تعمل الضغوط المنخفضة على تحسين الدقة ولكنها تستغرق وقتًا أطول.

- نطاق السرعة: يتم تشغيل ألواح اللف عادةً بسرعة 20-80 دورة في الدقيقة - فالسرعات التي تزيد عن 100 دورة في الدقيقة قد تؤدي إلى توليد حرارة، مما يقلل من التسطيح ويضر بالسطح. توفر السرعات المنخفضة تحكماً أفضل وتشطيبات أكثر سلاسة.

يوازن المهندسون بين هذه الإعدادات لتحقيق الدقة دون المساس بجودة القِطع.

حجم المادة الكاشطة وتوزيعها

تعمل الجسيمات الكاشطة كأدوات قطع لللف.

- مواد كاشطة خشنة (15-30 ميكرومتر): إزالة المواد بسرعة، تُستخدم لإزالة المخزون الأولي.

- مواد كاشطة دقيقة (1-3 ميكرومتر): تقديم لمسات نهائية تشبه المرآة، تُستخدم في المرحلة النهائية.

- خشونة السطح النموذجية المحققة: Ra 0.1-0.01 ميكرومتر.

اتساق حجم الجسيمات أمر بالغ الأهمية. إذا كان التوزيع غير متساوٍ، تظهر خدوش أو تشطيبات غير منتظمة. بالنسبة لمعظم العمليات، يبدأ المشغلون بمواد كاشطة خشنة، ثم يتدرجون إلى درجات أدق حتى يتم الوصول إلى التشطيب المطلوب.

دور التشحيم وسائل التبريد والتشحيم

تحافظ مواد التشحيم أو المبردات على المواد الكاشطة معلقة وتتحرك بحرية. فهي تقلل الاحتكاك وتتحكم في الحرارة وتزيل الحطام.

- الناقلات المشتركة: عجائن ذات قاعدة مائية للمعادن اللينة، وعجائن ذات قاعدة زيتية للأجزاء الأكثر تعقيدًا أو حساسية.

- معدل التدفق: غالبًا ما يستخدم التنظيف المستمر بمعدل 0.5-2 لتر في الدقيقة للحفاظ على نظافة الملاط.

بدون تزييت مناسب، قد تتكتل الجسيمات أو تندمج في قطعة العمل، مما يؤدي إلى خدوش، وقطع غير متساوٍ، وجودة سطح رديئة. يضمن الملاط النظيف الذي يتم صيانته جيدًا نتائج قابلة للتكرار وعالية الدقة.

العوامل التي يجب مراعاتها أثناء عملية اللف

يعتمد نجاح اللف على مدى تطابق إعداد العملية مع الجزء. وتشمل العوامل الرئيسية نوع المادة واختيار المادة الكاشطة وحالة لوحة اللف. ويلعب كل منها دورًا مباشرًا في دقة السطح وجودة التشطيب.

خواص مواد الشغل

تحدد صلابة وصلابة قطعة العمل كيفية تفاعلها مع اللف.

- المواد اللينة (مثل الألومنيوم والنحاس): تتطلب مواد كاشطة دقيقة (1-3 ميكرومتر) وضغط خفيف (3-5 رطل لكل بوصة مربعة) لمنع الخدوش أو التشوه.

- المواد الصلبة (مثل السيراميك والفولاذ المقوى): يمكن استخدام مواد كاشطة أكثر خشونة (15-30 ميكرومتر) وضغوط أعلى (7-10 رطل لكل بوصة مربعة) لإزالة أسرع.

- التأثيرات الحرارية: قد تتشوه المعادن ذات التمدد الحراري المرتفع، مثل الألومنيوم، إذا ارتفعت درجة حرارتها، مما يقلل من دقة الأبعاد. يقلل التحكم في السرعة وتدفق سائل التبريد من هذا الخطر.

اختيار المواد الكاشطة

يجب أن يتناسب اختيار المادة الكاشطة مع كل من قطعة العمل ومتطلبات التشطيب.

- الماس: الأفضل للمواد الصلبة مثل السيراميك وكربيد التنجستن والفولاذ المقوى. توفر قطعًا سريعًا بدقة على مستوى الميكرون.

- أكسيد الألمونيوم: شائع في المعادن اللينة مثل الألومنيوم أو النحاس الأصفر. فعال من حيث التكلفة ومتوفر على نطاق واسع.

- كربيد السيليكون: ملائمة للسبائك الأكثر تعقيدًا والتطبيقات ذات الأغراض العامة.

صفيحة اللف (صفيحة اللف)

تحمل لوحة اللفة المواد الكاشطة وتحدد جودة إزالة المواد.

- ألواح من الحديد الزهر: قياسي للمعادن؛ متين وعملي لمعظم الاستخدامات.

- ألواح نحاسية أو زجاجية: تُستخدم للأجزاء الحساسة مثل المكونات البصرية، حيث يكون الحد الأدنى من التلف تحت السطح أمرًا بالغ الأهمية.

- التكييف: يجب تلبيس الألواح بانتظام للحفاظ على التسطيح في حدود 2-5 ميكرومتر عبر السطح. وهذا يضمن عمل كاشط متساوٍ ونتائج قابلة للتكرار.

تشطيب السطح والتفاوتات المسموح بها

يتم استخدام اللف عندما تحتاج الأجزاء إلى أسطح ملساء للغاية وأحجام دقيقة. يمكن أن تصل إلى التشطيبات والتفاوتات التي لا يمكن أن تصل إليها الماكينات القياسية، مما يجعلها ضرورية للأجزاء عالية الأداء.

خشونة السطح القابلة للتحقيق

يمكن للصقل أن يجعل الأسطح ناعمة للغاية، وأحيانًا تصل إلى مستويات النانومتر. تخلق المواد الكاشطة الدقيقة مظهراً مصقولاً أو يشبه المرآة. نموذجي خشونة السطح يتراوح من Ra 0.1 إلى 0.01 ميكرون، اعتمادًا على المادة والمادة الكاشطة.

دقة الأبعاد والتسطيح

يعد التسطيح أحد نقاط القوة الرئيسية للتسطيح. يمكن للعملية الحفاظ على التسطيح في حدود بضعة ميكرونات حتى عبر الأسطح الكبيرة. عندما تتم إدارة الضغط وحجم المادة الكاشطة ووقت العملية بعناية، فإنها توفر أيضًا تحكمًا محكمًا للغاية في الحجم.

خاتمة

اللف هو عملية تشطيب دقيقة في مجال الهندسة توفر أسطحًا مسطحة وناعمة ودقيقة للغاية. تعمل عن طريق إزالة المواد تدريجيًا باستخدام جزيئات كاشطة معلقة في وسط ناقل. يضمن الإعداد السليم واختيار المواد الكاشطة والفحص المناسب نتائج متسقة وعالية الجودة.

إذا كنت بحاجة إلى أسطح دقيقة وعالية الجودة لأجزائك, تواصل مع فريقنا اليوم لمناقشة كيف يمكن أن يلبي اللف متطلباتك الهندسية.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.