هل تبحث عن طريقة تصنيع تنتج أجزاء معدنية قوية وعالية الجودة بتفاصيل دقيقة وسطح أملس؟ قد يكون الحل هو الصب بالقالب بالجاذبية. تستخدم هذه التقنية الجاذبية لصب المعدن المنصهر في قالب، مما ينتج قطعًا تستخدم على نطاق واسع في صناعة السيارات والفضاء وغيرها من الصناعات.

يمكن أن تكون هذه الطريقة خيارًا رائعًا إذا كنت بحاجة إلى أجزاء معدنية متينة ومتسقة. لنفحص كيفية عملها ومكان استخدامها.

ما هو الصب بالقالب بالجاذبية؟

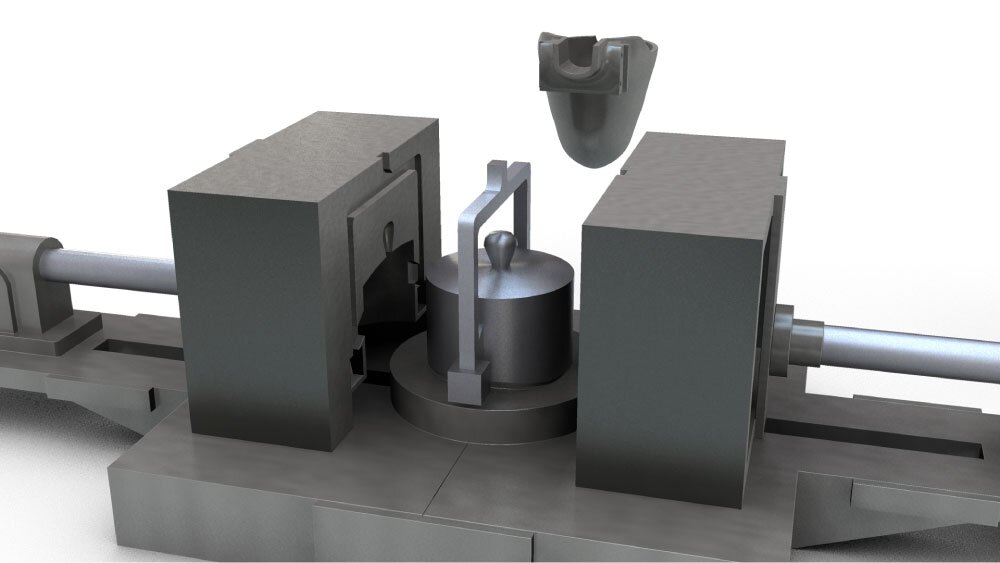

الصب بالقالب بالجاذبية هي عملية صب المعادن حيث يتم صب المعدن المنصهر في قالب قابل لإعادة الاستخدام باستخدام الجاذبية. وعلى عكس بعض طرق الضغط الخارجي، تعتمد هذه العملية على الجاذبية فقط لملء القالب. والنتيجة هي أجزاء ذات عيوب قليلة ودقة عالية.

تبدأ العملية بتسخين المعدن حتى يصبح منصهرًا. وبمجرد وصوله إلى درجة الحرارة الصحيحة، يتم صب المعدن المنصهر في قالب. يتم تسخين القالب لمنع حدوث صدمة حرارية وضمان ملء التجويف بشكل متساوٍ. تقوم الجاذبية بسحب المعدن المنصهر إلى القالب الذي يبرد ويتصلب.

كيف يعمل الصب بالقالب بالجاذبية؟ خطوة بخطوة

إن عملية الصب بالقالب بالجاذبية هي عملية بسيطة تنطوي على عدة خطوات لضمان الدقة والجودة. وفيما يلي شرح تفصيلي لكيفية عملها:

الخطوة 1: تحضير القالب

الخطوة الأولى هي إعداد القالب. قبل استخدام القالب، يتم تسخينه مسبقاً لمنع حدوث صدمة حرارية وللمساعدة على تدفق المعدن بسلاسة أكبر.

الخطوة 2: إذابة المعدن

بعد ذلك، يتم تسخين المعدن في فرن حتى يصبح منصهرًا. تختلف درجة الحرارة حسب المعدن.

الخطوة 3: صب المعدن المنصهر في القالب

بمجرد انصهار المعدن، يتم صبه في القالب تحت الجاذبية. يتم الاحتفاظ بالقالب بزاوية أو مستوى للسماح للمعدن المنصهر بالتدفق في كل تجويف.

الخطوة 4: السماح للمعدن بالتبريد والتصلب

بمجرد ملء القالب، يبدأ المعدن المنصهر في التبريد. وعندما يبرد، يتصلب ويأخذ شكل القالب.

الخطوة 5: إزالة الجزء من القالب

بعد أن يبرد المعدن ويتصلب، يتم فتح القالب للكشف عن الجزء النهائي. صُممت قوالب الصب بالقالب بالجاذبية بحيث يمكن فتحها بسهولة لإزالة الجزء المصبوب دون تلف.

الاعتبارات الرئيسية في الصب بالقالب بالجاذبية

يجب مراعاة العديد من العوامل المهمة عند العمل مع الصب بالقالب بالجاذبية لضمان إنتاج أجزاء عالية الجودة. يمكن أن تؤثر هذه العوامل على كفاءة المنتج النهائي ومتانته ودقته.

خصائص المواد ومعايير الاختيار

يعد اختيار المادة المناسبة أمرًا بالغ الأهمية في الصب بالقالب بالجاذبية. حيث تؤثر المادة على قوة الأجزاء المصبوبة وأدائها ومتانتها. تشمل المواد الشائعة المستخدمة سبائك الألومنيوم والزنك والنحاس الأصفر، حيث تقدم كل منها مزايا مختلفة لمختلف التطبيقات.

- الألومنيوم خفيف ومقاوم للتآكل وقوي. وغالبًا ما يستخدم في قطع غيار السيارات والفضاء.

- الزنك لديه قابلية صب ممتازة ونقاط انصهار منخفضة وقوة جيدة. ويستخدم عادةً في المكونات الكهربائية.

- نحاس قوي وسهل التشغيل الآلي، مما يجعله مثاليًا للقطع الزخرفية.

عمر العفن وصيانته

عمر القالب هو عامل رئيسي آخر في الصب بالقالب بالجاذبية. فبسبب درجات الحرارة المرتفعة والاستخدام المتكرر، يمكن أن تتآكل القوالب بمرور الوقت، مما قد يؤثر على جودة وكفاءة العملية.

- تصميم القوالب: القالب الجيد التصميم يدوم لفترة أطول من خلال تقليل البلى والتلف.

- الفحص والصيانة الدورية: تساعد الفحوصات المنتظمة للكشف عن الشقوق أو التآكل أو التلف في منع حدوث عيوب في الأجزاء المصبوبة.

- إعادة التكييف: يمكن إعادة تهيئة بعض القوالب، مما يوفر التكاليف ويحافظ على الاتساق.

مراقبة العمليات وضمان الجودة

تتطلب عملية الصب بالقالب بالجاذبية مراقبة دقيقة للعملية وضمان الجودة لضمان الحصول على أجزاء عالية الجودة.

- التحكم في درجة الحرارة: مراقبة درجة حرارة المعدن المنصهر أمر بالغ الأهمية. فقد تؤدي درجة الحرارة العالية جدًا أو المنخفضة جدًا إلى حدوث عيوب مثل المناطق الضعيفة أو المسامية.

- التدفق المعدني: يجب أن يتدفق المعدن المنصهر بالتساوي في القالب لتجنب الجيوب الهوائية أو الملء غير الكامل.

- معدل التبريد: يجب التحكم في معدل التبريد لمنع حدوث مشاكل مثل الاعوجاج أو التشقق، مما يضمن الحفاظ على سلامة الأجزاء.

فوائد الصب بالقالب بالجاذبية

تُعد عملية الصب بالقالب بالجاذبية فعالة للغاية لإنتاج أجزاء معدنية متينة ودقيقة. دعونا نستكشف الفوائد الرئيسية بالتفصيل.

دقة عالية

تشتهر عملية الصب بالقالب بالجاذبية بإنتاج أجزاء ذات تفاوتات ضيقة ودقة عالية. ويضمن استخدام قالب قابل لإعادة الاستخدام وصب المعدن المنصهر الخاضع للتحكم دقة الجزء النهائي.

القوة والمتانة

الأجزاء المصنوعة من الصب بالقالب بالجاذبية قوية ومتينة. يتم اختيار مواد مثل سبائك الألومنيوم والزنك لخصائصها التي تعزز الأداء الميكانيكي للأجزاء.

الفعالية من حيث التكلفة

القوالب متينة وقابلة لإعادة الاستخدام، مما يقلل من تكلفة كل قطعة بمرور الوقت. لا تتطلب العملية أنظمة ضغط عالي باهظة الثمن أو إعدادات معقدة، مما يجعلها أرخص من طرق الصب الأخرى.

لمسة نهائية ممتازة للسطح

ينتج الصب بالقالب بالجاذبية أجزاء ذات سطح أملس. ينتج عن هذه العملية أجزاء ذات عيوب قليلة وأسطح نظيفة، وغالباً ما تحتاج إلى معالجة لاحقة أقل.

انخفاض المسامية

المسامية، أو الجيوب الهوائية في المادة، هي مشكلة شائعة في صب المعادن. ويساعد الصب بالقالب بالجاذبية، بفضل عملية الملء المضبوطة، على تقليل المسامية.

التحديات والقيود

في حين أن الصب بالقالب بالجاذبية يوفر العديد من الفوائد، إلا أنه ينطوي على تحديات وقيود محددة. يساعد فهم هذه المشكلات المصنعين على تخفيف المخاطر وتحسين عملية الصب.

عيوب الصب في الصب بالقالب بالجاذبية

على الرغم من دقتها العالية، إلا أن الصب بالقالب بالجاذبية يمكن أن يواجه عيوبًا في الصب. يمكن أن تؤثر هذه العيوب على قوة وجودة الأجزاء النهائية، مما يؤدي إلى تأخير الإنتاج أو إعادة صياغة إضافية.

العيوب الشائعة: المسامية والانكماش والتشقق

- المسامية: يمكن أن تتكون جيوب أو فراغات هوائية صغيرة داخل الجزء المصبوب، مما يقلل من القوة. يحدث هذا غالبًا عندما لا يملأ المعدن المنصهر القالب أو عندما يبرد المعدن بسرعة كبيرة.

- الانكماش: عندما يبرد المعدن، قد يتقلص المعدن، مما يؤدي إلى انخفاض كثافته وقوته. يمكن أن يؤثر الانكماش على السلامة الهيكلية للجزء ويؤدي إلى تشطيب سطح رديء.

- تكسير: يمكن أن تحدث تشققات أثناء مرحلة التبريد، وغالبًا ما يكون ذلك بسبب التبريد السريع أو التصميم غير السليم للقالب. وهذا يؤثر على متانة الجزء ويمكن أن يؤدي إلى عيوب مكلفة.

حلول لتقليل عيوب الصب إلى أدنى حد ممكن

للحد من هذه العيوب، يمكن للمصنعين:

- التحكم في درجة حرارة المعدن المنصهر لمنع التبريد السريع والانكماش.

- تحسين تصميم القالب لتحسين تدفق المعدن وتجنب انحباس الهواء.

- تعمل تقنيات مراقبة الجودة المتقدمة، مثل اختبار الأشعة السينية أو الفحص بالموجات فوق الصوتية، على اكتشاف العيوب وتصحيحها في وقت مبكر من العملية.

التعقيد في تصميم القوالب

يلعب تصميم القالب دورًا حاسمًا في نجاح عملية الصب بالقالب بالجاذبية. في حين أن العملية بسيطة نسبيًا، إلا أن إنشاء قوالب يمكنها تحمل الاستخدام المتكرر وتقديم نتائج متسقة قد يكون أمرًا صعبًا.

العوامل المؤثرة في خيارات تصميم القالب

- اختيار المواد: يجب أن تكون القوالب مصنوعة من مواد متينة مثل الفولاذ أو الحديد الزهر، والتي يمكنها تحمل درجات الحرارة العالية والتعرض المتكرر للمعدن المنصهر.

- تبديد الحرارة: يجب أن يكون القالب مصممًا للتبريد المتحكم فيه لتجنب العيوب مثل الاعوجاج أو التشقق.

- تعقيد الشكل: يمكن أن تزيد الأشكال الهندسية للقطع الأكثر تعقيدًا من صعوبة تصميم القالب، مما يتطلب تقنيات متخصصة لضمان الملء الكامل والتبريد المناسب.

القيود المفروضة على حجم الجزء وسماكته

الصب بالقالب بالجاذبية ليس مثاليًا للأجزاء الكبيرة جدًا أو السميكة للغاية. هذه العملية مناسبة بشكل أفضل للأجزاء متوسطة الحجم ذات سماكة الجدار ضمن نطاق محدد.

- حجم الجزء: يمكن أن تكون الأجزاء الكبيرة معقدة في الصب بسبب القيود المفروضة على حجم القالب والقدرة على ضمان تبريد متسق.

- سمك الحائط: قد تواجه الأجزاء السميكة للغاية تبريدًا وانكماشًا غير متساوٍ، مما يؤدي إلى حدوث عيوب. يتم إنتاج الأجزاء ذات الجدران الرقيقة بسهولة أكبر، ولكنها تتطلب تحكمًا دقيقًا في تدفق المعدن والتبريد لمنع حدوث مشاكل مثل المسامية.

تطبيقات الصب بالقالب بالجاذبية

تُستخدم طريقة الصب بالقالب بالجاذبية في العديد من الصناعات لأنها تنتج أجزاء عالية الجودة ومتينة. وتعدد استخدامات هذه الطريقة يجعلها مناسبة لمختلف القطاعات التي تحتاج إلى الدقة والقوة.

صناعة السيارات

في صناعة السيارات، يصنع الصب بالقالب بالجاذبية أجزاء مثل كتل المحرك، وعلب ناقل الحركة، و مكونات الشاسيه. وهي مفضلة لإنتاج أجزاء خفيفة الوزن وعالية القوة تعمل على تحسين كفاءة الوقود والأداء.

صناعة الطيران والفضاء والدفاع

تعتمد صناعات الطيران والدفاع على صب القوالب بالجاذبية للأجزاء التي تتحمل الضغوط العالية والظروف القاسية. وغالبًا ما يتم تصنيع مكونات مثل العلب والأجزاء الهيكلية وأجزاء المحرك باستخدام هذه الطريقة.

المعدات والآلات الصناعية

وتنتج هذه الطريقة مكونات شائعة مثل المضخات والتروس والعلب والصمامات. قوة الأجزاء ومتانتها تجعلها مثالية للتطبيقات الشاقة، حيث يجب أن تعمل المعدات في ظل ظروف صعبة.

منتجات المستهلك

في صناعة المنتجات الاستهلاكية، يصنع الصب بالقالب بالجاذبية العناصر التي تحتاج إلى أداء وظيفي ومظهر جيد. تُستخدم هذه الطريقة غالبًا لصنع أجزاء مثل العبوات الإلكترونيةوقطع الديكور وأدوات المطبخ.

ما الفرق بين قالب الصب بالقالب والقالب المصبوب بالجاذبية؟

يموت الصب والصب بالجاذبية كلاهما طريقتان لإنتاج الأجزاء المعدنية ولكن لهما عمليات وتطبيقات مختلفة. يمكن أن يساعدك فهم هذه الاختلافات في اختيار الطريقة المناسبة لاحتياجات التصنيع الخاصة بك.

عملية

في عملية الصب بالقالب، يتم حقن المعدن المنصهر في قالب تحت ضغط عالٍ. تقوم مكابس ميكانيكية أو هيدروليكية بدفع المعدن المنصهر في القالب بسرعة. يضمن الضغط العالي ملء القالب، مما يؤدي إلى دقة عالية وتفاصيل دقيقة.

في الصب بالجاذبية، يتم صب المعدن المنصهر في قالب باستخدام الجاذبية. لا يوجد ضغط خارجي. يتدفق المعدن بشكل طبيعي في تجويف القالب عندما يبرد ويتصلب. هذه العملية أبطأ وتعتمد على وزن المعدن المنصهر لملء القالب.

الدقة والتعقيد

توفر عملية الصب بالقالب دقة عالية ويمكنها إنتاج أجزاء معقدة ومتشابكة مع إمكانية تكرار ممتازة. ويضمن الضغط العالي وجود تفاوتات دقيقة وتشطيبات سطحية ناعمة.

عادة ما يكون الصب بالجاذبية أقل دقة وقد لا ينتج نفس المستوى من التفاصيل. وفي حين أنه يمكن أن ينتج أشكالاً معقدة، إلا أن الأجزاء قد تتطلب أعمال تشطيب إضافية لتحقيق الجودة المطلوبة.

سرعة

الصب بالقالب أسرع من الصب بالجاذبية بسبب الحقن بالضغط العالي. وهذا يؤدي إلى معدلات إنتاج أسرع، مما يجعلها مثالية للتصنيع بكميات كبيرة.

يكون الصب بالجاذبية أبطأ لأن المعدن يملأ القالب بالجاذبية، وتعتمد العملية أكثر على وقت التبريد.

حجم الجزء وسماكته

يعمل الصب بالقالب بشكل أفضل للأجزاء الصغيرة والمتوسطة الحجم ذات الجدران الرقيقة. ويسمح الضغط العالي بالصب الدقيق للأشكال التفصيلية، ولكنه قد لا يكون مناسبًا للأجزاء الأكبر أو الأكثر سمكًا.

الصب بالجاذبية أفضل للأجزاء الأكبر والأكثر سمكًا. وهو يعمل بشكل جيد للمكونات التي تحتاج إلى كتلة أكبر لأن المعدن لديه وقت أطول للاستقرار وملء القالب.

خاتمة

يُعد الصب بالقالب بالجاذبية طريقة مرنة وفعالة من حيث التكلفة لإنتاج أجزاء متينة وعالية الجودة. يضمن استخدام الجاذبية لملء القالب الدقة وتقليل العيوب. تنتج هذه العملية أجزاء قوية وموثوقة تفي بالمعايير الصارمة، مع تشطيبات سطحية ممتازة وتقليل المسامية.

قد يكون الصب بالقالب بالجاذبية هو الخيار الصحيح إذا كنت بحاجة إلى حل يمكن الاعتماد عليه لتلبية احتياجات التصنيع الخاصة بك. اتصل بنا اليوم لمعرفة كيف يمكن لقالب الصب بالجاذبية تحسين عملية الإنتاج لديك.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.