Металлические детали, отличающиеся прочностью, сложностью и легкостью, пользуются большим спросом. Традиционная механическая обработка или литье часто не могут обеспечить все эти три качества. Именно здесь на помощь приходит аддитивное производство, особенно DMLS. DMLS предлагает выход - отсутствие пресс-форм, минимум отходов и быстрое выполнение заказа. Но что это такое и как это работает?

Эта технология позволяет сократить расходы, улучшить характеристики деталей и уменьшить количество производственных операций. Давайте рассмотрим, как она работает и чем отличается от других.

Что такое прямое лазерное спекание металлов (DMLS)?

Прямое лазерное спекание металла - это тип металлическая 3D-печать. С помощью лазера металлический порошок расплавляется в твердые слои. Лазер следует за цифровым файлом проекта. Каждый слой наплавляется на предыдущий, пока не получится готовая деталь.

Этот процесс не требует использования пресс-форм или режущих инструментов. Он позволяет создавать формы, которые трудно или невозможно создать традиционными методами. Готовые детали получаются прочными и готовыми к функциональному использованию.

Технология DMLS появилась в 1990-х годах. Компания EOS GmbH впервые разработала его в Германии. В то время идея печати цельнометаллических деталей была новой. С годами технология совершенствовалась.

Более совершенные лазеры, более жесткий контроль и более мелкие порошки продвинули процесс вперед. Сегодня DMLS широко используется в отраслях, где требуются прочные, легкие и сложные детали, особенно в аэрокосмической, медицинской и промышленной оснастке.

Основные принципы DMLS

В технологии DMLS используется точный контроль тепла и движения для превращения металлического порошка в полностью плотные детали. Вот как основные этапы этой технологии позволяют создавать сложные формы.

Процесс порошкового наплавления

В основе DMLS лежит метод плавления в порошковом слое. Тонкий слой металлического порошка распределяется по платформе. Затем лазер расплавляет порошок в выбранных областях на основе цифрового файла CAD.

После завершения одного слоя платформа немного опускается. Наносится новый слой порошка. Лазер расплавляет этот следующий слой, сплавляя его с нижележащим. Этот цикл повторяется до тех пор, пока деталь не будет готова.

Роль мощных лазеров

Лазер является основным инструментом в DMLS. Он подает концентрированную энергию для нагрева и расплавления металлического порошка. Лазер должен быть достаточно мощным, чтобы полностью расплавить частицы, но при этом контролируемым, чтобы тепло не распространялось слишком далеко.

Луч быстро и точно перемещается по каждому слою. Он прорисовывает поперечное сечение детали на основе модели CAD. Такая точность позволяет получить мелкие детали и жесткие допуски.

Послойное изготовление: объяснение

Детали создаются по одному тонкому слою за раз. Толщина каждого слоя обычно составляет от 20 до 60 микрон. После наплавления каждого слоя добавляется новый слой порошка.

Этот метод позволяет изготавливать детали с внутренними каналами, решетчатыми структурами и сложными изгибами. Поскольку не нужно отрезать материал, отходов меньше. Конечная деталь растет от основания вверх, полностью сформированная.

Материалы, используемые в DMLS

DMLS работает с широким спектром металлических порошков. Это дает инженерам возможность выбрать подходящий материал с учетом прочности, веса, термостойкости и стоимости.

Порошки распространенных металлов (алюминий, титан, нержавеющая сталь)

Алюминиевые сплавы легки и легко поддаются обработке после печати. Они хорошо подходят для корпуса, кронштейныи детали, нуждающиеся в отводе тепла.

Титан прочен, легок и устойчив к коррозии. Он широко используется в аэрокосмической промышленности и медицинских имплантатах, где важны как производительность, так и безопасность.

Нержавеющая сталь обеспечивает прочность и износостойкость. Она хорошо подходит для изготовления инструментов, промышленных деталей и компонентов, подверженных воздействию влаги или химикатов.

Экзотические и специальные сплавы

Инконель - это сплав на основе никеля, известный своей высокотемпературной стойкостью. Он широко используется в аэрокосмической и энергетической промышленности.

Кобальтохромовые сплавы используются в стоматологических и ортопедических имплантатах. Они биосовместимы и устойчивы к износу.

Медь и медные сплавы также могут быть напечатаны, хотя и не так часто. Они полезны для тепловых и электрических применений, когда требуется хорошая проводимость.

Свойства и характеристики материала

Материалы DMLS обладают прочностью, близкой к деформируемой. При правильной обработке они часто не уступают кованым или литым деталям.

Печатные детали можно подвергать термообработке для повышения твердости или долговечности. анодирование или полировка способствуют улучшению внешнего вида и коррозионной стойкости.

Выбор материала влияет на скорость изготовления, стоимость и качество обработки. Важно подобрать подходящий порошок в соответствии с потребностями вашей детали.

Механические и физические свойства деталей DMLS

Детали, изготовленные с помощью DMLS, известны своей прочностью и точностью. В результате этого процесса получаются плотные, твердые детали, по своим свойствам близкие или превосходящие литые или обработанные на станке.

Прочность и долговечность

Детали, изготовленные методом DMLS, прочны и пригодны для использования в реальных условиях. Поскольку металлический порошок полностью расплавляется, конечные детали получаются плотными и могут выдерживать большие нагрузки.

Многие материалы, изготовленные методом DMLS, соответствуют или превосходят по прочности кованые металлы. Титан, нержавеющая сталь и никелевые сплавы демонстрируют отличную усталостную прочность и прочность на разрыв. Это делает их пригодными для применения в условиях высоких нагрузок.

Точность размеров и чистота поверхности

DMLS позволяет добиться жестких допусков. При правильной настройке можно изготавливать детали с точностью до ±0,1 мм или выше, в зависимости от размера и геометрии.

Качество поверхности зависит от высоты слоя и размера порошка. Большинство необработанных деталей DMLS имеют слегка шероховатую поверхность. Для получения гладкой поверхности часто требуется последующая обработка, например, полировка или механическая обработка.

Характеристики пористости и плотности

Плотность деталей, изготовленных с помощью DMLS, может достигать более 99%. Такая высокая плотность означает, что они прочны и надежны для механического использования.

Тем не менее, в зависимости от параметров, может сохраняться незначительная пористость. Термическая обработка, например горячее изостатическое прессование (HIP), может закрыть крошечные поры и еще больше повысить целостность детали.

Руководство по проектированию DMLS

Проектирование для DMLS требует иного мышления, чем механическая обработка или формовка. Учет особенностей процесса помогает избежать проблем с печатью и сократить объем постобработки.

Толщина стен и несущие конструкции

Тонкие стенки могут деформироваться или выйти из строя во время печати. Минимальная толщина стенок 0,5 мм является общепринятой, но более толстые стенки безопаснее для конструкционных деталей.

Опорные конструкции необходимы для свесов и соединительных секций. Эти опоры обеспечивают устойчивость детали во время печати. После этого их необходимо удалить, что увеличивает время и затраты. Размещение их в легкодоступных местах упрощает удаление.

Свесы и сложные геометрии

DMLS позволяет создавать сложные внутренние элементы, решетчатые структуры и криволинейные поверхности. Однако свесы, превышающие 45 градусов от вертикали, часто нуждаются в опорах.

Конструкции с плавными углами, самонесущими изгибами или сплошными основаниями выглядят лучше. Полые элементы должны иметь дренажные отверстия для удаления застрявшего порошка.

Стратегии ориентации на части

Способ размещения детали на плите влияет на прочность, качество обработки поверхности и время сборки. Вертикальная ориентация может уменьшить количество опор, но увеличить время сборки. Плоское размещение сокращает время сборки, но может привести к увеличению шероховатости поверхности.

Ориентация также влияет на напряжение при охлаждении. Правильное планирование помогает предотвратить коробление или трещины.

Преимущества использования DMLS

DMLS обладает рядом преимуществ, с которыми не могут сравниться традиционные методы. Он помогает инженерам создавать более качественные детали быстрее и с меньшим количеством отходов.

Высокая свобода дизайна

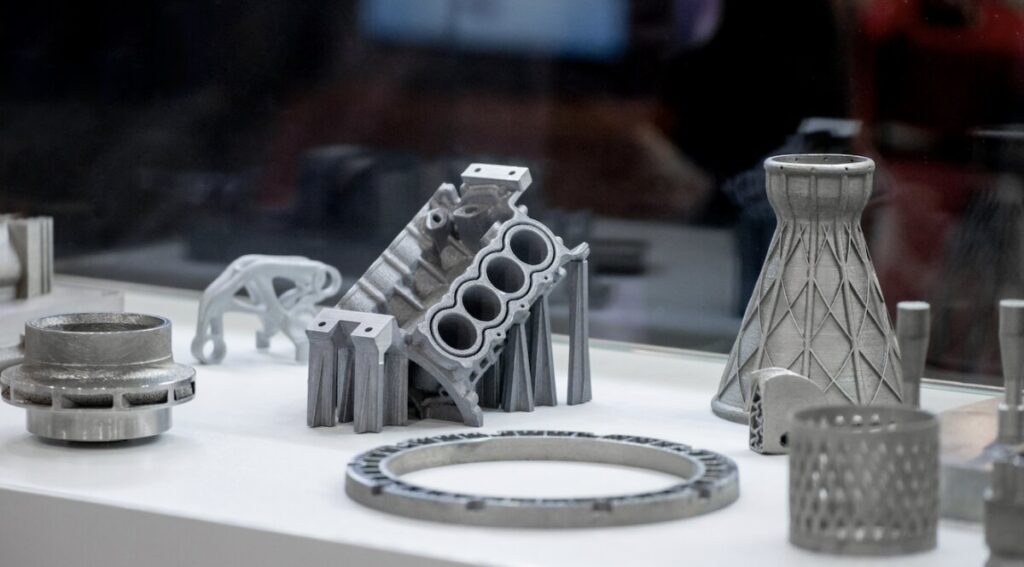

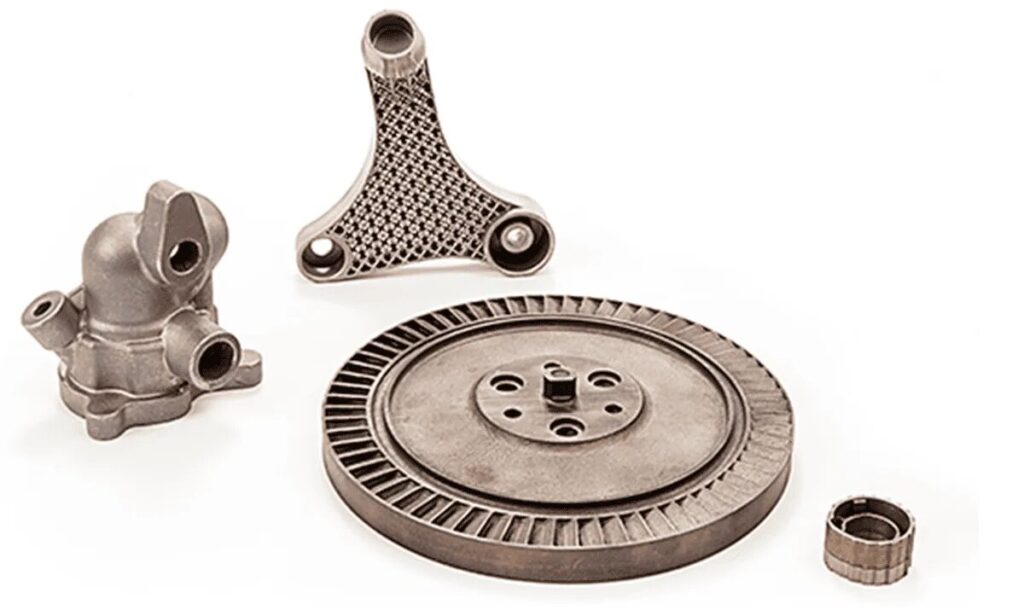

DMLS позволяет инженерам проектировать сложные формы с мелкими деталями. Можно печатать внутренние каналы, острые углы и легкие решетчатые структуры. Такие конструкции зачастую невозможно изготовить на станке или литьем.

Эффективность материала

При DMLS используется только тот материал, который необходим для изготовления детали. Неиспользованный порошок может быть собран и повторно использован в будущих конструкциях. Не нужно отрезать большие блоки или заливать лишний материал в формы.

Сильные механические свойства

Детали, изготовленные методом DMLS, плотные и прочные. Лазер полностью расплавляет порошок, создавая детали, по прочности близкие к кованому или обработанному металлу. Вы можете рассчитывать на высокую долговечность и хорошую термическую и коррозионную стойкость.

Быстрое изготовление прототипов и производство

DMLS сокращает время выполнения заказа. Вы можете печатать детали за несколько дней, а не ждать неделями изготовления оснастки или литья. Это ускоряет создание прототипов. Кроме того, он поддерживает мелкосерийное или индивидуальное производство без дополнительных затрат.

Ограничения и проблемы

Хотя DMLS предлагает множество преимуществ, он также связан с некоторыми проблемами, о которых инженеры должны помнить при планировании и производстве.

Высокие затраты на оборудование и материалы

Установки DMLS стоят дорого. Они требуют мощных лазеров, среды инертного газа и жесткого контроля процесса. Металлические порошки также стоят дорого, особенно при использовании специальных сплавов.

Поверхностная обработка и проблемы с пористостью

Детали, изготовленные методом DMLS, часто имеют шероховатую поверхность сразу после печати. Это связано с частицами порошка и способом сплавления слоев. Часто требуется дополнительная обработка, полировка или нанесение покрытия.

Ограничения по размеру здания

Принтеры DMLS имеют ограниченный объем печати. Большие детали могут не поместиться в одном задании печати. В таких случаях деталь необходимо разделить, напечатать по частям, а затем соединить.

Длительное время охлаждения и обработки

После печати сборка должна медленно остыть в камере, чтобы избежать теплового напряжения. Эта стадия охлаждения может занять несколько часов. После охлаждения детали необходимо удалить, очистить и подвергнуть постобработке.

Применение DMLS

Технология DMLS используется во всех отраслях промышленности, где важны прочность, точность и гибкость конструкции. Он позволяет быстро разрабатывать и изготавливать высокопроизводительные конечные детали.

Аэрокосмическая и оборонная промышленность

Технология DMLS широко используется в аэрокосмической промышленности для производства легких и сложных компонентов. Инженеры могут проектировать детали с внутренними каналами для охлаждения или снижения веса.

Медицинские имплантаты и устройства

Медицинские компании используют DMLS для изготовления индивидуальных имплантатов, таких как тазобедренные суставы, спинные кейджи и зубные коронки. Он поддерживает биосовместимые материалы, такие как титан.

Автомобильные запчасти

Технология DMLS помогает автопроизводителям изготавливать детали, повышающие скорость и топливную экономичность. Корпуса турбин, кронштейны двигателей и легкие структурные детали - это обычное дело.

Инструментальная оснастка и нестандартные приспособления

Инженеры используют DMLS для печати инструментальных вставок, оснастки и нестандартных приспособлений. С помощью DMLS вы можете быстрее проводить испытания и изготавливать их. Результаты получаются прочными и точными, готовыми к ежедневному использованию.

Заключение

Прямое лазерное спекание металла - это процесс металлической 3D-печати, в ходе которого из металлического порошка с помощью лазера создаются прочные и детализированные детали. Он поддерживает сложные формы, короткие сроки изготовления и широкий спектр металлов. DMLS полезен в таких отраслях, как аэрокосмическая, медицинская, автомобильная и инструментальная.

Ищете надежного партнера для воплощения ваших металлических деталей в жизнь с помощью DMLS? Обращайтесь прямо сейчас чтобы узнать, как мы можем поддержать ваш следующий проект с помощью быстрых и высококачественных решений для 3D-печати металлов.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.