Когда детали не подходят по размеру или их изготовление обходится слишком дорого, причиной этого часто бывает плохой дизайн. Многие инженеры сталкиваются с этими проблемами, особенно в ранних прототипах. В условиях сжатых сроков и жестких бюджетов избежать типичных проблем с самого начала очень важно. Хороший дизайн помогает снизить затраты, улучшить характеристики деталей и упростить производство.

Многие знают, как должна выглядеть деталь, но не знают, как влияет на нее обработка металла. Это руководство проясняет ситуацию и показывает, как лучше проектировать.

Что такое проектирование листового металла?

Проектирование листового металла включает в себя планирование того, как придать форму и вырезать металлические детали, используя простые правила, которые соответствуют работе завода. Цель - сделать детали, которые легко гнуть, резать и собирать, не расходуя материал и не замедляя производство. Хорошо спроектированная деталь хорошо сидит, хорошо работает и контролирует затраты.

Хороший дизайн облегчает изготовление и сборку деталей. Он также уменьшает количество отходов. Конструкторы учитывают такие моменты, как подвижность металла при сгибании или легкость вырезания формы. Хорошее планирование означает меньше проблем и меньшие затраты.

Принципы проектирования и лучшие практики

Мудрый выбор конструкции помогает избежать задержек и снизить затраты. Эти принципы упрощают производство, делают детали более прочными и надежными.

Проектирование для обеспечения технологичности (DFM)

Проектирование для обеспечения технологичности означает, что детали легко изготавливать на имеющемся оборудовании: простые изгибы, стандартные размеры отверстий и последовательное расположение элементов. Избегайте глубоких вытяжек или крутых углов, требующих специальных инструментов. Используйте равномерные радиусы изгиба. Располагайте элементы далеко от краев, чтобы избежать деформации при изгибе.

Избегание распространенных ошибок проектирования

Острые внутренние углы могут треснуть при сгибании. Крошечные отверстия вблизи сгибов могут растянуться или порваться. Слишком большое количество изгибов увеличивает стоимость. Слишком близкое расположение изгибов друг к другу может ослабить деталь. Кроме того, несовпадение допусков затрудняет сборку. Эти ошибки замедляют производство и повышают стоимость.

Учет стоимости и эффективности

Простые конструкции обходятся дешевле. Меньшее количество изгибов, отверстий и разрезов означает более быстрое производство. Избегайте элементов, требующих специальных инструментов. Стандартные материалы и толщины сокращают время изготовления. Разработка плоских деталей, которые удобно располагаются на листе, позволяет экономить материал. Подумайте и о сборке. Легко выравниваемые детали экономят трудозатраты.

Параметры конструкции из листового металла

Знакомство с основными параметрами листового металла сделает вашу конструкцию практичной и экономически эффективной. Эти параметры определяют поведение металла во время изгибЭто гарантирует, что ваша деталь будет изготовлена точно и без дефектов.

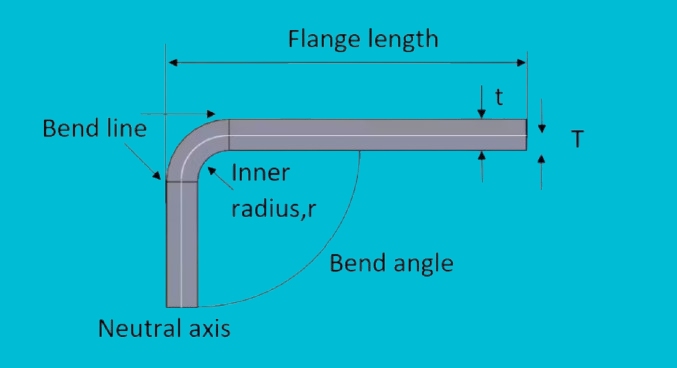

Радиус изгиба

Радиус изгиба - это кривая, образующаяся при сгибании листового металла. Он измеряется на внутренней стороне изгиба. Выбор правильного радиуса изгиба имеет значение, поскольку слишком маленький радиус напрягает металл. Это может привести к трещинам или разрывам.

Безопасное правило - использовать радиус изгиба, равный толщине металла. Например, если толщина металла составляет 2 мм, радиус изгиба должен быть не менее 2 мм.

Немного больший радиус облегчает сгибание металла и помогает предотвратить появление дефектов. Большие радиусы также создают меньшую нагрузку на металл, повышая его прочность и долговечность после формовки.

К-фактор и Y-фактор

Когда листовой металл сгибается, он растягивается снаружи и сжимается внутри. На сайте Коэффициент K помогает предсказать такое поведение. Она показывает, где металл не изменяет длину в пределах толщины, называемой нейтральной осью.

Обычно коэффициент K находится в диапазоне от 0,3 до 0,5. Коэффициент K, равный 0,5, означает, что нейтральная ось находится на полпути через толщину металла. Более низкие коэффициенты K означают, что нейтральная ось находится ближе к внутренней части изгиба.

Коэффициент Y аналогичен, но встречается реже. Он помогает рассчитать припуск на изгиб напрямую. Оба коэффициента обеспечивают точное сгибание плоских металлических заготовок в конечные формы.

Надбавка за изгиб и вычет за изгиб

Припуск на изгиб показывает, сколько дополнительной длины нужно добавить к плоскому листу, чтобы точно выполнить изгиб. Когда металл сгибается, он не просто складывается - он слегка растягивается. Если не учитывать припуск на изгиб, готовые детали будут слишком короткими.

С другой стороны, дедуктивные рассуждения - это противоположная концепция. Это то, сколько длины вы вычитаете из общей длины квартиры из-за изгиба.

Правильное использование этих цифр гарантирует, что после гибки конечная деталь будет точно соответствовать проекту. Это предотвращает ошибки, напрасную трату металла и ненужную доработку.

Расстояния между отверстиями и пазами

Размещение отверстий или прорезей слишком близко к изгибам может деформировать или ослабить вашу деталь. Металл вокруг изгиба растягивается и сжимается. Это напряжение влияет на близлежащие отверстия, заставляя их деформироваться или приобретать овальную форму.

Хорошим правилом является размещение отверстий или прорезей на расстоянии, по крайней мере, в два-три раза превышающем толщину металла от линии сгиба. Например, если толщина листа составляет 1 мм, размещайте отверстия на расстоянии не менее 2-3 мм от любого изгиба.

Соблюдение этих правил предотвращает деформацию и обеспечивает правильное выравнивание деталей при сборке.

Минимальная длина фланца

А фланец это согнутый край для укрепления деталей или обеспечения точек крепления. Если фланец слишком короткий, вам будет сложно согнуть его точно. Это может даже ослабить деталь или привести к неточностям при изготовлении.

Минимальная безопасная длина фланца обычно в четыре раза превышает толщину металла и радиус изгиба. Например, если толщина металла составляет 1 мм, а радиус изгиба - 2 мм, длина фланца должна быть не менее 6 мм (4 × 1 мм толщины + 2 мм радиуса).

Более длинные фланцы облегчают гибку и повышают прочность деталей. Соблюдение минимальной длины позволяет избежать проблем в процессе производства.

Соображения по изгибу

Знание того, как гибка влияет на листовой металл, помогает предотвратить распространенные проблемы при изготовлении. Это гарантирует, что ваши детали будут правильно подходить и работать в реальных условиях.

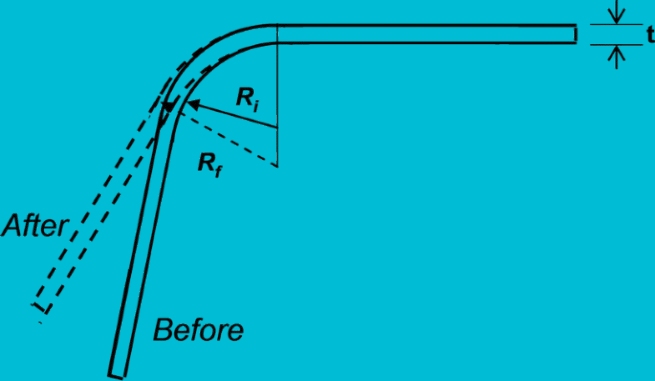

Пружинистость и способы ее компенсации

Отпрянуть это когда металл пытается вернуться к своей первоначальной форме после сгибания. Это характерно почти для всех металлов. Когда вы сгибаете лист, он не остается под заданным углом - он слегка пружинит.

Чтобы компенсировать это, необходимо немного перегнуть металл за пределы заданного угла. Например, если вам нужен изгиб в 90 градусов, вы можете сначала согнуть металл на 92 или 93 градуса. Когда вы ослабите давление, металл вернется к желаемому углу в 90 градусов.

Величина упругости зависит от типа металла, толщины и радиуса изгиба. Более толстые металлы и большие радиусы имеют более заметную пружинистость. Всегда проверяйте изгибы или обращайтесь к таблице гибки, чтобы найти точные значения упругости для вашего материала.

Подшивка, подгонка и отводы со смещением

Сгибы с подгибом, загибы со смещением - это специальные техники, которые придают деталям из листового металла прочность, безопасность или специфическую форму.

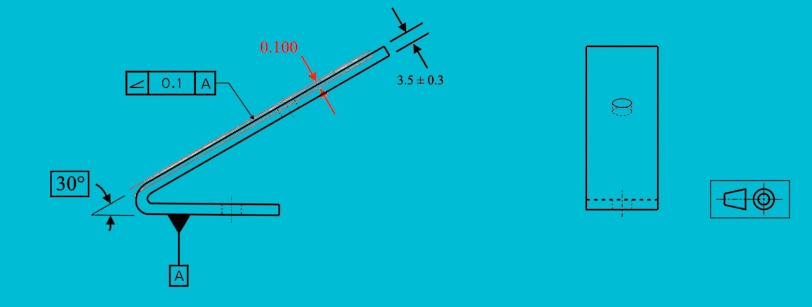

Подшивание это загибание металлической кромки на себя. Это укрепляет края и делает их более безопасными в обращении, устраняя острые края. Типичная подшивка состоит из двух этапов: сгибание под углом 30-45 градусов и последующее полное загибание металла на себя.

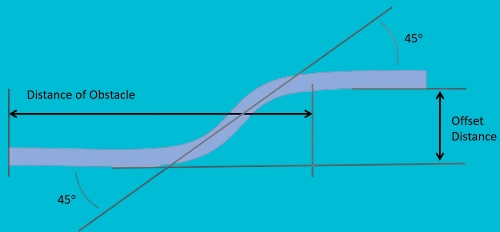

С помощью толчков можно создать два противоположных сгиба, расположенных близко друг к другу, образуя "ступеньку". Это помогает соединить две секции листового металла заподлицо друг с другом без нахлеста. Чтобы избежать деформации, между сгибами должно быть достаточное расстояние. Расстояние между шпангоутами должно быть не менее двойной толщины металла.

Сгибы со смещением смещают часть листового металла в сторону, образуя параллельные, но смещенные поверхности. Такие изгибы помогают точно подогнать детали друг к другу, например, в кронштейнах или монтажных пластинах. Оставляйте достаточно места между сгибами - не менее толщины металла, чтобы предотвратить деформацию.

Особенности резки и перфорирования

Правильная резка и пробивание обеспечивают точность деталей, простоту изготовления и лучшую производительность. Тщательное планирование этих деталей предотвращает дорогостоящие проблемы при производстве и сборке.

Размер и расположение отверстий

Тщательный выбор размеров и расположения отверстий обеспечивает хорошее качество детали и простоту сборки. При пробивке отверстий старайтесь не делать их меньше толщины металла. Для маленьких отверстий требуются специальные инструменты, и они быстро изнашиваются.

Расстояние между отверстиями тоже имеет значение. Расстояние между отверстиями должно быть не менее двух раз больше толщины металла. Отверстия, расположенные ближе, могут деформироваться или растягиваться при резке или сгибании.

Кроме того, держите отверстия подальше от краев и изгибов. Безопасное расстояние обычно в два раза больше толщины металла плюс радиус любого близлежащего изгиба. Правильное расстояние между отверстиями предотвращает появление трещин, деформаций и слабости.

Радиусы углов и внутренние вырезы

Острые внутренние углы вызывают напряжение и ослабляют металлические детали. Они часто приводят к трещинам или разрывам, особенно при сгибании. Всегда делайте внутренние углы с небольшим радиусом.

Рекомендуемый радиус угла составляет не менее половины толщины металла. Большие радиусы равномерно распределяют нагрузку, увеличивая прочность и предотвращая растрескивание.

Для внутренних вырезов избегайте узких пазов и сложных форм. Они замедляют производство и часто вызывают деформацию. Простые, большие вырезы с закругленными углами помогают сохранить прочность и точность детали.

Доступ к инструментам и рельефы

Доступ к инструментам и рельефные пропилы облегчают производство. Рельефные пропилы удаляют небольшие участки металла вблизи изгибов, предоставляя инструментам пространство для работы. Они уменьшают напряжение, помогая металлу легко гнуться без деформации.

Аккуратно размещайте рельефные надрезы. Располагайте их в углах или на узких изгибах, где металл может растянуться или сжаться. Обычно рельеф представляет собой небольшие прорези или отверстия на пересечениях между сгибами.

Рельефные надрезы предохраняют детали от деформации и растрескивания. Кроме того, они делают гибку более быстрой, плавной и точной. Всегда учитывайте зазор между инструментами, особенно при проектировании сложных форм.

Особенности формовки

Формирование добавляет прочность, функциональность или улучшает внешний вид деталей из листового металла. Хорошая конструкция этих элементов упрощает производство и повышает эксплуатационные характеристики деталей.

Зенковки и зенкеры

Зенковки представляют собой углубления под углом вокруг отверстия. Они позволяют винтам с плоской головкой располагаться вровень с поверхностью. Зенкеры создают углубление с плоским дном для винтов или болтов, позволяя полностью утопить их головки.

Зенковки создаются быстро и просто, идеально подходят для тонких листов. Зенкеры требуют более толстого материала и более тщательной обработки.

При планировании зенкерования придерживайтесь угла в 82 или 90 градусов, характерного для стандартных винтов. Избегайте очень мелких или глубоких зенкеров, из-за которых винты плохо вставляются.

Для зенкерования убедитесь, что нижняя поверхность плоская, а отверстие достаточно глубокое для головки винта. Избегайте тонких материалов, которые не могут выдержать глубину, необходимую для зенкерования.

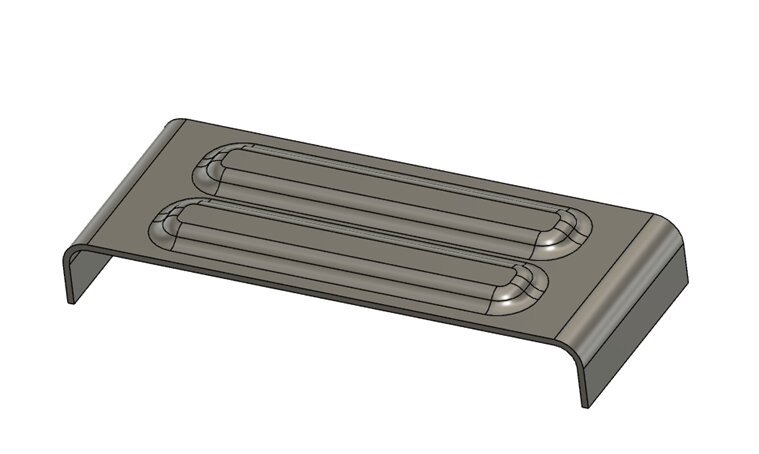

Копья и элементы моста

Копья - это надрезы, которые частично отсоединяют металлические язычки, создавая небольшие приподнятые или наклонные участки. Они фиксируют провода или служат ограничителями или направляющими в узлах.

Характеристики моста аналогичны, но в этом случае создаются приподнятые секции с двумя параллельными срезами. Такие мосты часто используются в качестве опор или для прокладки кабелей.

При проектировании копий оставляйте достаточно металла вокруг срезов. Выступ должен быть достаточно широким, чтобы не сгибаться и не ломаться во время использования. Кроме того, не располагайте наконечники слишком близко к краям или изгибам, чтобы снизить риск деформации.

Для мостовых элементов следите за тем, чтобы срезы были параллельными и имели закругленные края. Избегайте острых углов, которые создают точки напряжения и возможные разрывы. Обеспечьте достаточный зазор под мостом, чтобы можно было легко вставить провода или крепежные элементы.

Допуски и подгонка

Правильные допуски обеспечивают хорошую посадку и надежную работу деталей. Четкие, реалистичные допуски помогают избежать дорогостоящих корректировок, задержек при сборке и проблем с качеством в дальнейшем.

Допуски размеров для лазерной резки

Лазерная резка является точным, но существуют определенные ограничения. Типичные допуски для деталей из листового металла, вырезанных лазером, составляют от ±0,005 дюйма (0,13 мм) до ±0,010 дюйма (0,25 мм). Этот допуск зависит от толщины металла и скорости резки.

Тонкий металл допускает более жесткие допуски, в то время как толстый материал может иметь большую погрешность. Быстрые скорости резки дают более шероховатые края и меньшую точность, в то время как медленные скорости резки повышают точность, но увеличивают стоимость.

При проектировании деталей оставляйте дополнительное пространство вокруг критических зон. Отверстия и пазы должны предусматривать зазор для небольших изменений размеров. Хорошее правило - делать отверстия на 0,01 дюйма (0,25 мм) больше, чем размер болта или винта.

Допуски на изгиб

При гибке металла возникают дополнительные отклонения. Типичные допуски на угол изгиба составляют ±1 - ±2 градуса. При гибке более толстого металла или использовании более мощного гибочного оборудования этот допуск может несколько увеличиться.

Чтобы справиться с этими допусками, избегайте конструкций, требующих точных изгибов, планируйте незначительные корректировки. Предусмотрите прорези или удлиненные отверстия для выравнивания деталей при сборке.

Кроме того, по возможности ограничьте количество изгибов. Каждый дополнительный изгиб вносит неопределенность, повышая риск совокупных ошибок.

Плоскость и угловатость

Плоскостность измеряет, насколько поверхность металла отклоняется от идеально ровной. Листовой металл, вырезанный лазером, обычно имеет допуски на плоскостность около 0,01 дюйма на фут (0,25 мм на 300 мм). Более тонкие листы легче деформируются во время резки, что увеличивает проблемы с плоскостностью.

Угловая точность характеризует, насколько точно края соприкасаются под правильными углами. Стандартный допуск на угловатость обычно составляет ±1 градус. Более жесткие допуски на угловатость требуют тщательной настройки, точных станков и более низкой скорости производства.

Экономически эффективные стратегии проектирования

Эффективный дизайн помогает сэкономить деньги и улучшить производство. Простой, практичный и легкий в производстве дизайн значительно снижает затраты.

Сокращение количества деталей

Уменьшение количества деталей в конструкции - один из лучших способов снизить затраты. Каждая дополнительная деталь требует больше времени на резку, гибку, сборку и контроль. Меньшее количество деталей упрощает весь производственный процесс.

Объедините несколько простых деталей в одну более сложную, чтобы уменьшить количество деталей. Например, вместо того чтобы сваривать два кронштейна вместе, сконструируйте их как одну гнутую деталь.

Сокращение количества деталей также упрощает инвентаризацию. Меньшее количество деталей означает меньше бумажной работы, меньшие затраты на хранение и более быстрое время сборки. Всегда ищите возможности для объединения деталей или устранения ненужных компонентов.

Проектирование многоцелевых компонентов

Многофункциональные компоненты - это детали, предназначенные для выполнения более чем одной задачи. Одна деталь, выполняющая несколько функций, упрощает производство и снижает общую стоимость.

Например. кронштейн из листового металла могут включать пазы или рельефные элементы, которые выравнивают другие компоненты при сборке. Это позволяет обойтись без дополнительных выравнивающих деталей или фурнитуры.

Подумайте творчески о том, как ваши детали могут выполнять более одной функции. Тщательно продуманные изгибы, прорези или элементы позволяют комбинировать задачи, делая детали более универсальными.

Минимизация отходов материалов

Сокращение отходов материалов напрямую снижает производственные затраты. Эффективные конструкции прекрасно ложатся на листовой металл, используя минимально возможное количество материала.

Чтобы свести к минимуму количество отходов, создайте детали, которые будут аккуратно прилегать друг к другу при вырезании из листа. Квадратные или прямоугольные формы плотно прилегают друг к другу, образуя меньше отходов. Сложные формы или узкие вырезы часто приводят к образованию большего количества отходов.

Кроме того, соблюдайте постоянную толщину во всех конструкциях. Смешение толщин требует многократной настройки и приводит к отходам материала. Стандартизация толщины металла позволяет использовать металлические листы более эффективно.

Заключение

Хорошее проектирование листового металла сочетает в себе четкое мышление, продуманное планирование и знание того, как ведет себя металл при резке, гибке и формовке. Использование правильных радиусов изгиба, допусков, расстояний между отверстиями и методов соединения поможет вам избежать производственных проблем и держать под контролем расходы.

Ищете поставщика, который понимает эти правила проектирования и поставляет высококачественные детали из листового металла точно в срок? Связаться с нами сегодня, чтобы получить квалифицированную поддержку в вашем следующем проекте. Давайте воплотим ваш дизайн в жизнь - быстро, точно и с минимальными затратами.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.