Инженеры часто сталкиваются с проблемами при попытке добиться гладких поверхностей и точных допусков. Шероховатые поверхности могут увеличивать трение, вызывать износ и снижать производительность деталей, что приводит к увеличению затрат и потере времени. Притирка обеспечивает надежный способ решения этих проблем. Она повышает точность и качество поверхности, помогая деталям работать лучше и служить дольше.

Поначалу притирка может показаться сложной. Однако этот процесс становится простым и практичным, как только вы поймете, как он работает. Продолжайте читать, чтобы узнать, как он работает и почему инженеры полагаются на него.

Что такое лаппинг?

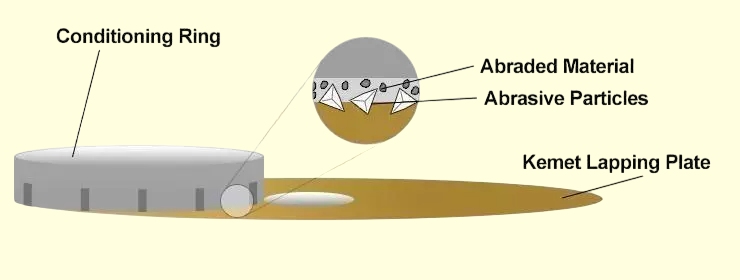

Притирка - это процесс, при котором две поверхности притираются друг к другу, а между ними наносится абразивный материал. Абразив может быть в виде порошка, пасты или суспензии. При этом с заготовки удаляется небольшое количество материала. Притирка направлена на создание гладких поверхностей, исправление незначительных погрешностей формы и достижение точных размеров.

При притирке заготовка опирается на притирочную пластину или инструмент, покрытый абразивной суспензией. Заготовка и притираемая поверхность движутся друг против друга, обычно по контролируемой схеме. Частицы абразива действуют как крошечные режущие инструменты, медленно счищая высокие участки и выравнивая поверхность.

Основные принципы притирки

Притирка основана на простых принципах, которые позволяют добиться точных результатов. Для достижения высокой точности она опирается на базовую механику.

Как притирка создает ровные и гладкие поверхности

Секрет притирки заключается в равномерном распределении абразивных частиц между заготовкой и притирочной пластиной. При движении поверхностей друг относительно друга частицы стирают высокие участки и полируют низкие. Со временем этот процесс создает очень ровную поверхность с минимальной волнистостью. Притирка может достигать допусков в микронном диапазоне, что делает ее идеальной для тех областей применения, где важна точность.

Роль абразивов и жидкостей-носителей

Абразивы - это сердце притирки. Они бывают разных размеров и материалов, выбираются в зависимости от сложности заготовки и желаемого качества обработки. Грубые абразивы быстро удаляют материал, а тонкие полируют поверхность до зеркального блеска.

Жидкость-носитель не менее важна. Обычно масло или вода удерживают абразивные частицы во взвешенном состоянии. Оно равномерно распределяет их по круговой пластине. Оно также отводит тепло и мельчайшие частицы изношенного материала. Это обеспечивает равномерность резки и предотвращает засорение круга.

Процесс притирки: Шаг за шагом

Превращение черновой детали в прецизионный компонент требует несложного процесса. Выполните следующие шаги, чтобы узнать, как это сделать.

Шаг 1: Установка и подготовка инструментов

Начните с подготовки круговой пластины. Пластину необходимо обработать, натерев ее абразивом. Это создает поверхность, способную удерживать свежие абразивные зерна. Затем выберите подходящую абразивную суспензию. Подберите тип и зернистость абразива в соответствии с материалом и требуемым качеством обработки. Равномерно распределите суспензию по пластине.

Шаг 2: Удаление материала и обработка поверхности

Поместите деталь на круглую пластину и приложите легкое и уверенное давление. Перемещайте деталь по схеме "крест-накрест" или "восьмерка", обеспечивая равномерный износ по всей поверхности. Абразивные частицы действуют как крошечные режущие инструменты, снимая тонкий слой материала при каждом проходе. Операторы часто начинают с крупной зернистости для быстрого удаления материала, затем переходят на более мелкую зернистость для полировка. Эта последовательность действий позволяет довести поверхность до желаемой гладкости.

Шаг 3: Очистка и окончательная проверка

После притирки заготовка покрывается использованным шламом. Тщательно очистите ее растворителем, чтобы удалить все следы абразива. Затем проверьте деталь на точность. Оптические плоскомеры или лазерные интерферометры измеряют плоскостность, а профилометры проверяют шероховатость поверхности. Готовая деталь должна соответствовать строгим стандартам размеров и гладкости.

Виды техники притирки

Притирка может выполняться различными способами в зависимости от детали, уровня точности и производственных потребностей. Каждый метод имеет свои преимущества в управлении, скорости и точности.

Ручная притирка

При ручной притирке оператор помещает деталь на плоскую пластину, покрытую абразивной суспензией, и перемещает ее вручную круговыми или восьмеркообразными движениями. Этот метод обеспечивает превосходный контроль и хорошо подходит для обработки небольших деталей, прототипыили работы, требующие точной регулировки. Однако ручная притирка выполняется медленно и зависит от мастерства оператора, поэтому она не является лучшим выбором для крупносерийного производства.

Автоматическая притирка и притирка с ЧПУ

Автоматические притирочные станки используют механические системы или системы ЧПУ для перемещения заготовки по пластине. Они обеспечивают постоянное давление, скорость и движение, повышая точность и повторяемость. Системы ЧПУ также могут быть запрограммированы на точные параметры, что снижает количество человеческих ошибок. Эти станки идеально подходят для средних и крупных производств, где важны эффективность и постоянство.

Односторонняя и двусторонняя притирка

При односторонней притирке обрабатывается одна поверхность детали за один раз. Заготовка располагается на притирочной пластине, а абразив обрабатывает открытую верхнюю поверхность. Это стандартный и универсальный метод.

Двухсторонняя притирка обрабатывает обе стороны детали одновременно. Станок удерживает детали в держателях между двумя вращающимися противоположными пластинами. Этот метод позволяет добиться исключительной параллельности двух сторон. Кроме того, он значительно быстрее при обработке больших партий деталей, таких как кремниевые пластины или прецизионные подшипники.

Параметры процесса притирки

Несколько ключевых параметров контролируют качество и эффективность притирки. Регулируя эти факторы, инженеры могут контролировать скорость съема, гладкость поверхности и точность размеров.

Учет скорости и давления на поверхности

Скорость и давление на поверхности являются основными факторами удаления материала.

- Диапазон давления: Типичное давление притирки составляет от 0,02 до 0,07 МПа (от 3 до 10 фунтов на квадратный дюйм). Более высокое давление увеличивает скорость съема, но может привести к деформации или неравномерному износу. Более низкое давление повышает точность, но требует больше времени.

- Диапазон скоростей: Притирочные пластины обычно работают со скоростью 20-80 об/мин - при скорости выше 100 об/мин есть риск перегрева, снижения плоскостности и повреждения поверхности. Более низкие скорости обеспечивают лучший контроль и более гладкую поверхность.

Инженеры балансируют эти настройки для достижения точности без ущерба для качества деталей.

Размер и распределение абразива

Абразивные частицы служат режущим инструментом при притирке.

- Крупнозернистые абразивы (15-30 мкм): Быстрое удаление материала, используется для снятия начального слоя.

- Мелкие абразивы (1-3 мкм): Обеспечивают зеркальную отделку, используются на заключительном этапе.

- Типичная достигнутая шероховатость поверхности: Ra 0,1-0,01 мкм.

Очень важен постоянный размер частиц. При неравномерном распределении появляются царапины или неравномерная отделка. Для большинства процессов операторы начинают с грубых абразивов, затем переходят к более мелким, пока не будет достигнута требуемая чистота обработки.

Роль смазки и охлаждающей жидкости

Смазочно-охлаждающие жидкости поддерживают абразивные материалы во взвешенном состоянии и свободном движении. Они уменьшают трение, контролируют нагрев и смывают мусор.

- Обычные перевозчики: Суспензии на водной основе для более мягких металлов и суспензии на масляной основе для более сложных или хрупких деталей.

- Скорость потока: Для поддержания чистоты суспензии часто используется непрерывная промывка со скоростью 0,5-2 л/мин.

Без надлежащей смазки частицы могут слипаться или внедряться в заготовку, что приводит к появлению царапин, неравномерному резанию и низкому качеству поверхности. Чистая, хорошо обработанная шликерная смесь обеспечивает повторяемость и высокую точность результатов.

Факторы, которые необходимо учитывать в процессе притирки

Успех притирки зависит от того, насколько правильно подобрана технологическая установка для детали. Ключевыми факторами являются тип материала, выбор абразива и состояние притирочной пластины. Каждый из них играет непосредственную роль в точности поверхности и качестве обработки.

Свойства материала заготовки

Твердость и прочность заготовки определяют ее реакцию на притирку.

- Мягкие материалы (например, алюминий, медь): Требуются мелкие абразивы (1-3 мкм) и легкое давление (3-5 фунтов на квадратный дюйм) для предотвращения царапин или деформации.

- Твердые материалы (например, керамика, закаленная сталь): Можно использовать более грубые абразивы (15-30 мкм) и более высокое давление (7-10 фунтов на квадратный дюйм) для более быстрого удаления.

- Тепловые эффекты: Металлы с высоким тепловым расширением, такие как алюминий, могут деформироваться при перегреве, что снижает точность размеров. Контроль скорости и потока охлаждающей жидкости сводит этот риск к минимуму.

Выбор абразива

Выбор абразива должен соответствовать требованиям как к заготовке, так и к качеству обработки.

- Бриллиант: Лучше всего подходит для работы с такими прочными материалами, как керамика, карбид вольфрама и закаленные стали. Обеспечивает быструю резку с микронной точностью.

- Оксид алюминия: Обычно применяется для более мягких металлов, таких как алюминий или латунь. Экономически эффективны и широко доступны.

- Карбид кремния: Подходит для работы с более сложными сплавами и применениями общего назначения.

Притирочная пластина (притирочная пластина)

Круговая пластина несет абразивные материалы и определяет качество удаления материала.

- Чугунные пластины: Стандарт для металлов; долговечность и практичность для большинства применений.

- Медные или стеклянные пластины: Используется для деликатных деталей, таких как оптические компоненты, где минимальное повреждение поверхности имеет решающее значение.

- Кондиционирование: Пластины необходимо регулярно править, чтобы поддерживать плоскостность в пределах 2-5 мкм по всей поверхности. Это обеспечивает равномерное воздействие абразива и воспроизводимые результаты.

Обработка поверхности и допуски

Притирка используется, когда детали должны иметь очень гладкую поверхность и точные размеры. Она позволяет достичь точности и допусков, недоступных при стандартной обработке, что делает ее незаменимой для высокопроизводительных деталей.

Достижимая шероховатость поверхности

Притирка позволяет сделать поверхности чрезвычайно гладкими, иногда до нанометрического уровня. Мелкие абразивы создают полированный или зеркальный вид. Типичный шероховатость поверхности варьируется от Ra 0,1 до 0,01 мкм в зависимости от материала и абразива.

Точность размеров и плоскостность

Одним из главных достоинств притирки является плоскостность. Процесс может поддерживать плоскостность в пределах нескольких микрон даже на больших поверхностях. При тщательном управлении давлением, размером абразива и временем процесса обеспечивается очень жесткий контроль размеров.

Заключение

Притирка - это прецизионный процесс финишной обработки в машиностроении, который позволяет получить очень ровные, гладкие и точные поверхности. Он осуществляется путем постепенного удаления материала с помощью абразивных частиц, взвешенных в несущей среде. Правильная настройка, выбор абразива и контроль обеспечивают стабильные и высококачественные результаты.

Если вам нужны точные, высококачественные поверхности для ваших деталей, свяжитесь с нашей командой сегодня чтобы обсудить, как притирка может удовлетворить ваши технические требования.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.