Многие узлы из листового металла сталкиваются с одними и теми же проблемами. Детали бывает трудно собрать вместе, соединения могут плохо держаться, а стоимость часто возрастает. Эти проблемы редко возникают из-за ошибок при изготовлении. Обычно они возникают из-за небольших конструкторских решений, сделанных слишком рано.

Все сборки из листового металла начинаются с плоских деталей одинаковой толщины. Этот простой факт лежит в основе каждого этапа проектирования. Он влияет на изгибы, отверстия, соединения и крепеж. Тщательное планирование на этом этапе делает сборку прочнее, быстрее и менее расточительной. Без этого даже незначительные ошибки могут стать причиной слабых соединений, плохого выравнивания и дорогостоящих переделок.

Как же с самого начала создавать более качественные узлы из листового металла? Следующие 8 советов по проектированию наглядно демонстрируют способы повышения прочности, упрощения сборки и поддержки эффективного производства.

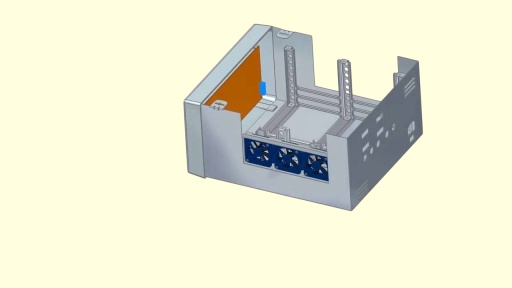

Структурная целостность при проектировании

Прочная конструкция гарантирует, что ваше изделие будет хорошо работать и прослужит долго. Сосредоточьтесь на этих двух областях, чтобы с самого начала укрепить свои детали из листового металла.

Применение правильных радиусов изгиба для предотвращения растрескивания

Когда металлический лист сгибается слишком туго, внешняя поверхность растягивается, а внутренняя сжимается. Если радиус изгиба слишком мал для выбранного материала, образуются трещины, которые ослабляют деталь. Общее правило - использовать радиус изгиба, равный толщине материала. Например, для листа из низкоуглеродистой стали толщиной 1,0 мм обычно требуется внутренний радиус изгиба не менее 1,0 мм.

Острые изгибы ослабляют деталь и снижают ее надежность в процессе эксплуатации. Проектирование со стандартными радиусами изгиба, соответствующими имеющейся оснастке, снижает количество брака, улучшает согласованность и делает производство более эффективным.

Использование ребер, ферм и фланцев для усиления

Плоский металлический лист без поддержки гнется или скручивается под нагрузкой. Усиление повышает жесткость без увеличения веса и стоимости. Ребра жесткости эффективны для больших крышек, дверей или панелей, которые должны противостоять изгибающим усилиям.

Усиление углов и соединений. Простая треугольная ластовица в соединении под углом 90° помогает узлу выдерживать большую нагрузку и повышает долговечность. Это делает их ценными в рамах, кронштейнах или корпусах, где концентрируются силы.

Фланцы добавляют прочность и выравнивание. Короткий фланец на алюминиевой или стальной панели может придать кромкам большую жесткость и стать естественным ориентиром при сборке. Это уменьшает деформацию и помогает более точно подогнать детали друг к другу.

Удобство сборки

Хорошая конструкция ускоряет сборку и снижает вероятность ошибок. Сосредоточив внимание на том, как компоненты соединяются друг с другом, вы сможете избежать задержек в производстве и сбоев в работе.

Конструкция для легкой сварки, клепки или крепления

Методы соединения влияют как на прочность, так и на скорость производства. Сварка обеспечивает прочные швы, но требует доступа к горелке и пространства для контроля тепла. Искривление возможно, если сварные швы расположены слишком близко к изгибам или кромкам. Хорошим правилом является соблюдение расстояния между изгибом и линией сварки, по крайней мере, в 2-3 раза превышающего толщину материала.

Заклепки и крепежные детали лучше подходят для узлов, которые могут нуждаться в обслуживании. Стандартизация размеров крепежа для всех изделий сокращает количество смен инструмента и упрощает инвентаризацию. Предварительно пробитые отверстия также повышают точность и скорость, поскольку операторам не нужно сверлить или переставлять детали в процессе производства.

Планирование выравнивания отверстий и укладки допусков

Несовпадение отверстий - одна из самых распространенных проблем при сборке деталей из листового металла. Даже небольшие отклонения от допусков могут увеличиться для нескольких соединенных деталей. Например, допуск ±0,2 мм на пяти панелях может привести к несоосности в 1 мм, что достаточно для нарушения правильной посадки.

Конструкторам следует заранее подумать о накоплении допусков. Щелевые отверстия или отверстия с зазором дают деталям возможность регулировки при накоплении допусков. Штифты или фиксирующие выступы обеспечивают лучшее выравнивание перед креплением.

Изготовимость и эффективность процесса

Эффективные конструкции позволяют экономить время и средства на производстве. Упрощение форм и сокращение дополнительных этапов помогают производственным командам работать более эффективно.

Упрощение геометрии для сокращения времени производства

Сложные формы требуют больше оснастки, настройки станков и трудозатрат. Каждый дополнительный изгиб, вырез или контур замедляет производство. Когда это происходит с большим количеством деталей, общий эффект может быть значительным.

Плоские поверхности, большие радиусы и меньшее количество изгибов упрощают формовку деталей и уменьшают количество ошибок. Использование круглых или квадратных отверстий вместо нестандартных форм при штамповке с ЧПУ также сокращает время программирования и позволяет избежать необходимости в специальной оснастке.

Минимизация вторичных операций благодаря продуманной конструкции

Вторичные операции, такие как удаление заусенцев, шлифованиеВ результате дополнительных сверлений увеличиваются затраты на обработку. Эффективность снижается каждый раз, когда деталь перемещается с одной станции на другую. Проектирование с чистыми вырезами, стандартными размерами отверстий и плавными переходами сводит к минимуму необходимость в дополнительной обработке.

Например, использование стандартных размеров пуансонов позволяет избежать последующего сверления. Добавление радиусов к острым углам уменьшает точки напряжения и избавляет от необходимости дополнительной шлифовки. В некоторых случаях разработка самоцентрирующихся выступов и пазов позволяет отказаться от установки приспособлений во время сварки.

Допуск и соответствие

Разумный контроль допусков обеспечивает согласованность сборок и сокращает количество переделок. Правильный баланс обеспечивает бесперебойную сборку и надежную работу.

Установка реалистичных допусков для процессов обработки листового металла

Процессы обработки листового металла имеют естественные пределы. Лазерная резка обычно может поддерживать точность около ±0,1 мм, в то время как изгибы часто изменяются на ±1° - ±2°. Эти значения типичны для производства и должны определять выбор конструкции. Требование более жестких допусков, чем может обеспечить технологический процесс, увеличивает стоимость без улучшения функциональности.

Конструкторы должны применять близкие допуски только там, где этого требует функция. Например, для отверстия под штифт может потребоваться ±0,05 мм, а для отверстия под болт - ±0,2 мм. Такой подход помогает сосредоточить контроль и проверку качества на особенностях, которые имеют наибольшее значение.

Предотвращение зазоров и несоосности в сборках

Даже незначительные отклонения от размера реза или угла изгиба могут привести к появлению видимых зазоров или плохой подгонке. Ошибка в 1° при изгибе фланца диаметром 100 мм смещает кромку почти на 2 мм, что может вызвать проблемы с выравниванием при сборке. Такие ошибки часто заставляют операторов подгонять детали вручную, что замедляет производство и повышает вероятность брака.

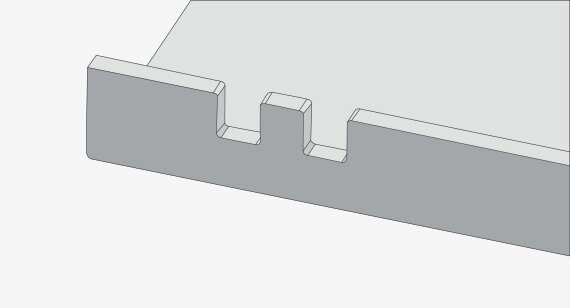

Конструкторы могут уменьшить эти проблемы, встроив в детали элементы выравнивания. Накладки и пазы направляют детали в нужное положение при сварке или креплении. Зазорные отверстия увеличенного размера дают болтам или заклепкам необходимое пространство. Фиксирующие штифты помогают правильно расположить детали перед окончательным соединением.

Дизайн отверстий и вырезов

Удачно расположенные отверстия и вырезы облегчают сборку и делают ее более прочной. Тщательное планирование размеров отверстий, расстояний между ними и опорных элементов повышает как технологичность, так и долговечность.

Оптимизация размеров отверстий и их близости к краям

Отверстия, расположенные слишком близко к краям, ослабляют листовой металл и повышают риск образования трещин. Стандартная рекомендация - располагать центр отверстия на расстоянии не менее двукратной толщины материала от края. Например, минимальное расстояние в листе толщиной 2 мм должно составлять 4 мм.

Диаметр отверстий также не должен быть меньше толщины листа. Это предотвращает износ инструмента и позволяет избежать деформации при штамповке или лазерной резке. Если отверстия меньше рекомендуемых, может потребоваться дополнительное сверление, что увеличивает затраты и время. Проектирование отверстий в соответствии со стандартными размерами пуансонов или лазеров обеспечивает более быстрое и точное производство.

Проектирование эффективных пазов и выступов для сборки

Выемки и выступы помогают размещать и соединять детали во время сборки. Хорошо спроектированные выступы могут выступать в роли самозакрепляющихся элементов, уменьшая необходимость в дополнительных приспособлениях или фиксаторах. Хорошее правило - делать ширину выступов в 2-3 раза больше толщины материала, чтобы сохранить их прочность при обработке и соединении.

Насечки не должны иметь острых внутренних углов, так как они создают точки напряжения. Добавление небольшого радиуса - около 0,5-1 мм - распределяет напряжение более равномерно и повышает долговечность. При сборке крупных узлов сцепляющиеся выступы и пазы направляют детали в нужное положение, ускоряя и повышая надежность выравнивания.

Отделка поверхности и покрытия

Отделка поверхности влияет как на производительность, так и на внешний вид. Хороший дизайн учитывает, как покрытия меняют размеры, долговечность и конечный вид.

Подготовка к порошковому покрытию, анодированию или гальванизации

Каждый процесс нанесения покрытия имеет свою толщину и требования. Порошковое покрытие добавляет около 50-150 микрон (0,05-0,15 мм), что может повлиять на плотное прилегание в соединениях и отверстиях. Проектировщики должны оставлять достаточный зазор, чтобы предотвратить вмешательство.

Анодирование обычно используется для алюминия и обеспечивает коррозионную стойкость и твердость. Толщина типичного анодированного слоя составляет 5-25 микрон. Толщина твердого анодирования, используемого для тяжелых или аэрокосмических деталей, может достигать 100 микрон и обеспечивает более надежную защиту от износа.

ПокрытиеТакие покрытия, как цинк или никель, улучшают проводимость и защищают поверхность. Эти покрытия тоньше, обычно 2-25 микрон, но требуют допусков. Маскировка таких участков, как точки заземления или резьба, должна быть запланирована на ранних этапах проектирования.

Проектирование с учетом эстетических и защитных свойств отделки

Финишные покрытия не только защищают металл. Они также формируют внешний вид и ощущения пользователя. Порошковая окраска предлагает множество вариантов цвета и создает гладкую, прочную поверхность. Она устойчива к царапинам и ультрафиолетовому излучению, что делает ее пригодной для использования на открытом воздухе.

Анодирование придает металлический вид и повышает износостойкость. Оно также может быть окрашено в декоративных целях. Напыление создает яркий полированный вид и может придать такие свойства, как электропроводность.

Оптимизация затрат

Эффективные проекты позволяют экономить деньги без снижения качества. Тщательное планирование на этапе проектирования часто оказывает самое значительное влияние на общую стоимость проекта.

Сокращение отходов материалов за счет вложения и компоновки

Материальные затраты составляют значительную часть стоимости производства листового металла. Гнездование - процесс расположения деталей на листе для максимального использования материала - помогает сократить количество брака. Например, тщательная раскройка может сэкономить 10-20% сырья при производстве панелей среднего размера.

Дизайнерам следует избегать ненужных вырезов или неправильных форм, которые усложняют раскладку. Простые, повторяющиеся формы облегчают эффективное расположение деталей. При проектировании сборок учитывайте, как детали сочетаются друг с другом на необработанном листе. Такой подход повышает эффективность лазерной резки и штамповки, а также минимизирует остатки материала.

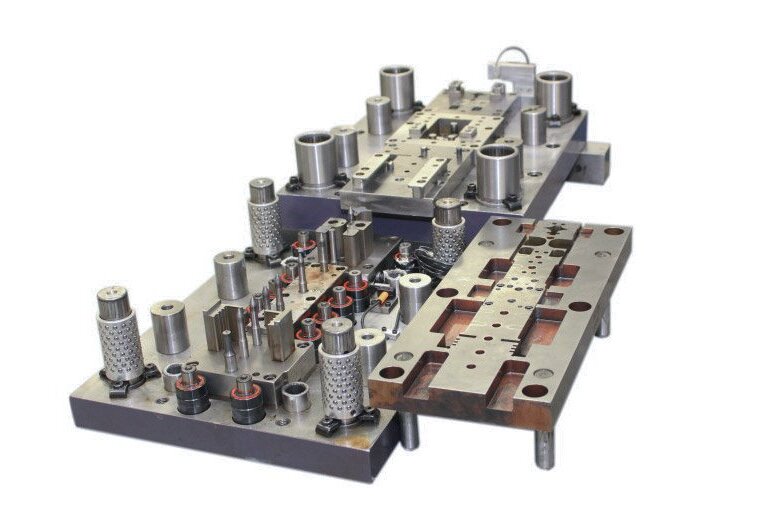

Проектирование с учетом стандартных инструментов и штампов

Использование стандартной оснастки сокращает стоимость и время изготовления. Нестандартные пуансоны, штампы или гибочные инструменты увеличивают расходы и замедляют производство. Разработка деталей, соответствующих стандартным штампам для листогибочного пресса, штамповки или штамповки, экономит время на наладку и позволяет избежать расходов на специальную оснастку.

Например, выбор размеров отверстий и радиусов изгиба, соответствующих имеющейся оснастке, устраняет необходимость в дополнительных операциях. Стандартные углы, шаблоны отверстий и размеры фланцев повышают согласованность производственных партий. Проектирование с учетом стандартных инструментов обеспечивает надежные результаты при сохранении контроля над расходами.

Обслуживание и доступность

Проектирование для обслуживания помогает узлам сохранять работоспособность в течение долгого времени. Изделия, которые легко обслуживать, служат дольше и работают надежнее.

Возможность легкой разборки для ремонта и модернизации

Детали должны легко сниматься, не повреждая окружающие компоненты. Использование стандартных крепежных элементов и наличие свободных мест доступа ускоряет разборку. Например, панели, закрепленные винтами, а не сварными швами, позволяют производить замену без резки или шлифовки.

Конструкторы также должны избегать плотно прилегающих друг к другу компонентов, которые блокируют инструменты или ограничивают доступ рук. Накладки и элементы выравнивания помогают деталям встать на место при сборке, уменьшая количество ошибок и делая процесс более плавным.

Проектирование для длительного использования и эксплуатации

Долговечность зависит не только от выбора материала, но и от того, как изделие будет обслуживаться. Добавление усиления в местах вероятного износа, оставление места для смазки и разработка заменяемых компонентов продлевают срок службы изделия.

Петли, шарниры и крепежные элементы - распространенные точки отказа. Если эти области спроектированы с учетом возможности многократного использования и легкой замены, сборки остаются работоспособными в течение многих лет. Обслуживаемые конструкции также снижают общую стоимость владения для конечных пользователей, делая продукцию более надежной и привлекательной с течением времени.

Даже самая лучшая конструкция может столкнуться с проблемами, если не уделить внимание сборке и технологичности на начальном этапе. Эти восемь советов посвящены распространенным проблемным зонам и практическим решениям, позволяющим сделать сборки более прочными, легкими в производстве и надежными.

Для получения дальнейшей поддержки вы можете обратиться к нам в компанию Shengen. Поделитесь своей 3D-моделью CAD с нашей командойМы рассмотрим ваш проект, предложим улучшения и предоставим быструю и практичную смету.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.