As peças metálicas que são fortes, complexas e leves são muito procuradas. A maquinagem tradicional ou a fundição não conseguem, muitas vezes, fornecer estas três caraterísticas. É aí que entra o fabrico aditivo, especialmente o DMLS. O DMLS oferece uma saída - sem moldes, com o mínimo de desperdício e com um tempo de execução rápido. Mas o que é exatamente e como funciona?

Esta tecnologia pode ajudar a reduzir custos, melhorar o desempenho das peças e reduzir as etapas de produção. Vejamos como funciona e o que a torna diferente.

O que é a sinterização direta de metais a laser (DMLS)?

A sinterização direta de metais por laser é um tipo de impressão 3D em metal. Utiliza um laser para fundir pó metálico em camadas sólidas. O laser segue um ficheiro de desenho digital. Cada camada é fundida sobre a anterior até que a peça final esteja completa.

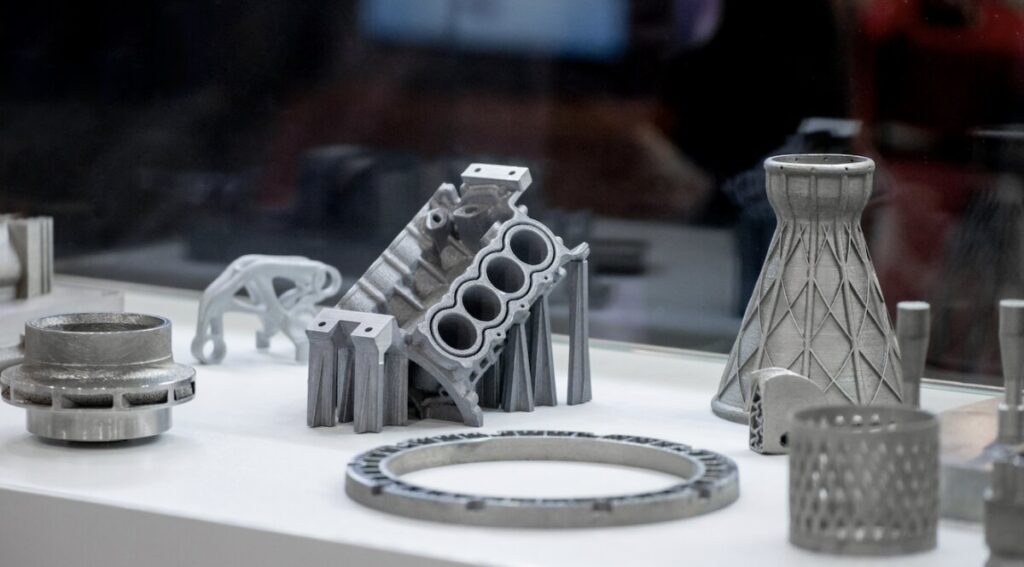

Este processo não necessita de moldes ou ferramentas de corte. Permite construir formas que são difíceis ou impossíveis de criar com métodos tradicionais. As peças finais são resistentes e estão prontas para serem utilizadas de forma funcional.

A DMLS teve início na década de 1990. A EOS GmbH desenvolveu-o pela primeira vez na Alemanha. Na altura, a ideia de imprimir peças totalmente metálicas era nova. Ao longo dos anos, a tecnologia foi-se aperfeiçoando.

Melhores lasers, controlos mais rigorosos e pós mais finos fizeram avançar o processo. Atualmente, o DMLS é amplamente utilizado em indústrias que necessitam de peças fortes, leves e complexas, especialmente nos sectores aeroespacial, médico e de ferramentas industriais.

Princípios fundamentais do DMLS

O DMLS utiliza um controlo preciso do calor e do movimento para transformar pó metálico em peças totalmente densas. Eis como os seus principais passos funcionam em conjunto para construir formas complexas.

O processo de fusão em leito de pó

O DMLS baseia-se num método de fusão em leito de pó. Uma fina camada de pó metálico é espalhada numa plataforma de construção. Em seguida, um laser funde o pó em áreas selecionadas com base num ficheiro CAD digital.

Depois de uma camada estar completa, a plataforma baixa ligeiramente. É espalhada uma nova camada de pó. O laser derrete esta camada seguinte, fundindo-a com a que está por baixo. Este ciclo repete-se até a peça estar pronta.

Papel dos lasers de alta potência

O laser é a ferramenta principal do DMLS. Fornece energia concentrada para aquecer e fundir o pó metálico. O laser deve ser suficientemente forte para fundir totalmente as partículas, mas controlado para que o calor não se espalhe demasiado.

O feixe desloca-se rapidamente e com precisão através de cada camada. Traça a secção transversal da peça com base no modelo CAD. Esta precisão é o que torna possíveis as caraterísticas finas e as tolerâncias apertadas.

Explicação do fabrico camada a camada

As peças são construídas numa camada fina de cada vez. Cada camada tem normalmente cerca de 20 a 60 microns de espessura. Após a fusão de cada camada, é adicionada uma nova camada de pó.

Este método permite peças com canais internos, estruturas de treliça e curvas complexas. Como não há necessidade de cortar material, há menos desperdício. A peça final cresce da base para cima, totalmente formada.

Materiais usados em DMLS

A DMLS trabalha com uma vasta gama de pós metálicos. Isto dá aos engenheiros a flexibilidade de escolher o material correto com base na força, peso, resistência ao calor e custo.

Pós metálicos comuns (alumínio, titânio, aço inoxidável)

As ligas de alumínio são leves e fáceis de maquinar após a impressão. São boas para caixas, colchetese peças que necessitem de dissipação de calor.

O titânio é forte, leve e resistente à corrosão. É amplamente utilizado na indústria aeroespacial e em implantes médicos, onde tanto o desempenho como a segurança são importantes.

O aço inoxidável oferece força e resistência ao desgaste. Funciona bem para ferramentas, peças industriais e componentes expostos à humidade ou a produtos químicos.

Ligas exóticas e especiais

O Inconel é uma liga à base de níquel conhecida pela sua resistência a altas temperaturas. É comum nas indústrias aeroespacial e de energia.

As ligas de cobalto-crómio são utilizadas em implantes dentários e ortopédicos. São biocompatíveis e resistentes ao desgaste.

O cobre e as ligas de cobre também podem ser impressos, embora sejam menos comuns. São úteis para aplicações térmicas e eléctricas quando é necessária uma boa condutividade.

Propriedades e desempenho do material

Os materiais DMLS oferecem uma resistência quase forjada. Quando processados corretamente, têm frequentemente um desempenho tão bom como as peças forjadas ou fundidas.

É possível tratar termicamente as peças impressas para melhorar a dureza ou a durabilidade - tratamentos de superfície como anodização ou polimento ajudam a melhorar o aspeto e a resistência à corrosão.

A escolha do material afecta a velocidade de construção, o custo e o acabamento. É importante fazer corresponder as necessidades da sua peça ao pó correto.

Propriedades mecânicas e físicas de peças DMLS

As peças fabricadas com DMLS são conhecidas pela sua resistência e precisão. O processo cria peças densas e sólidas com propriedades próximas ou melhores do que as peças fundidas ou maquinadas.

Força e durabilidade

As peças DMLS são fortes e adequadas para utilização no mundo real. Uma vez que o pó metálico é totalmente fundido, as peças finais são densas e podem suportar cargas elevadas.

Muitos materiais DMLS atingem ou excedem a resistência dos metais forjados. O titânio, o aço inoxidável e as ligas de níquel apresentam excelente resistência à fadiga e à tração. Isto torna-os bons para aplicações de alta tensão.

Precisão dimensional e acabamento de superfície

O DMLS pode atingir tolerâncias apertadas. Com a configuração correta, pode produzir peças com uma precisão de ±0,1 mm ou superior, dependendo do tamanho e da geometria.

O acabamento da superfície depende da altura da camada e do tamanho do pó. A maioria das peças DMLS em bruto tem uma superfície ligeiramente rugosa. O pós-processamento, como o polimento ou a maquinagem, é frequentemente necessário para obter acabamentos suaves.

Caraterísticas de Porosidade e Densidade

As peças fabricadas com DMLS podem atingir uma densidade superior a 99%. Esta elevada densidade significa que são sólidas e fiáveis para utilização mecânica.

No entanto, pode ainda existir uma pequena porosidade, dependendo das configurações. Tratamentos térmicos como a prensagem isostática a quente (HIP) podem fechar pequenos poros e melhorar ainda mais a integridade da peça.

Diretrizes de conceção para DMLS

O design para DMLS requer uma mentalidade diferente da maquinação ou moldagem. Ter o processo em mente ajuda a evitar problemas de impressão e reduz o pós-processamento.

Espessura da parede e estruturas de suporte

As paredes finas podem deformar-se ou falhar durante a impressão. É comum uma espessura mínima de parede de 0,5 mm, mas uma parede mais espessa é mais segura para peças estruturais.

São necessárias estruturas de suporte para saliências e secções de ponte. Estes suportes mantêm a peça estável durante a impressão. Têm de ser removidos depois, o que aumenta o tempo e o custo. Colocá-los em áreas de fácil acesso ajuda a simplificar a remoção.

Saliências e geometrias complexas

O DMLS permite caraterísticas internas complexas, estruturas de treliça e superfícies curvas. Mas as saliências superiores a 45 graus da vertical necessitam frequentemente de suportes.

Os projectos com ângulos graduais, curvas autoportantes ou bases sólidas têm melhor desempenho. Os elementos ocos devem incluir orifícios de drenagem para remover o pó acumulado.

Estratégias de orientação da peça

A forma como uma peça é colocada na placa de construção afecta a resistência, o acabamento da superfície e o tempo de construção. A orientação vertical pode reduzir os suportes, mas aumenta o tempo de construção. A colocação plana reduz o tempo de construção, mas pode levar a uma maior rugosidade da superfície.

A orientação também afecta a tensão durante o arrefecimento. Um bom planeamento ajuda a evitar deformações ou fissuras.

Benefícios da utilização do DMLS

O DMLS oferece várias vantagens importantes que os métodos tradicionais não conseguem igualar. Ajuda os engenheiros a criar peças melhores mais rapidamente e com menos desperdício.

Elevada liberdade de conceção

O DMLS permite aos engenheiros conceber formas complexas com pormenores finos. É possível imprimir canais internos, ângulos agudos e estruturas de treliça leves. Estes desenhos são muitas vezes impossíveis de maquinar ou fundir.

Eficiência Material

O DMLS utiliza apenas o material necessário para fabricar a peça. O pó não utilizado pode ser recolhido e reutilizado em futuras construções. Não é necessário cortar blocos grandes ou deitar material em excesso nos moldes.

Propriedades mecânicas fortes

As peças DMLS são densas e sólidas. O laser funde totalmente o pó, criando peças com uma resistência próxima do metal forjado ou maquinado. Pode esperar uma elevada durabilidade e uma boa resistência térmica e à corrosão.

Prototipagem rápida até à produção

O DMLS reduz os prazos de entrega. É possível imprimir peças em dias, em vez de esperar semanas por ferramentas ou fundição. Isto acelera a criação de protótipos. Também permite a produção de pequenos lotes ou personalizada sem custos adicionais.

Limitações e desafios

Embora o DMLS ofereça muitas vantagens, também apresenta alguns desafios que os engenheiros devem ter em conta durante o planeamento e a produção.

Custos elevados de equipamento e material

As máquinas DMLS são caras. Requerem lasers de alta potência, ambientes de gás inerte e controlos de processo rigorosos. Os pós metálicos também são dispendiosos, especialmente quando se utilizam ligas especiais.

Questões de acabamento de superfície e porosidade

As peças de DMLS têm frequentemente uma superfície rugosa diretamente da impressora. Isto deve-se às partículas de pó e à forma como as camadas se fundem. São frequentemente necessários passos adicionais como maquinagem, polimento ou revestimento.

Restrições de tamanho do edifício

As impressoras DMLS têm volumes de construção limitados. As peças grandes podem não caber num único trabalho de impressão. Nesses casos, a peça tem de ser dividida, impressa em secções e depois unida.

Tempos longos de arrefecimento e processamento

Após a impressão, a construção tem de arrefecer lentamente dentro da câmara para evitar o stress térmico. Esta fase de arrefecimento pode demorar horas. Uma vez arrefecidas, as peças têm de ser removidas, limpas e pós-processadas.

Aplicações do DMLS

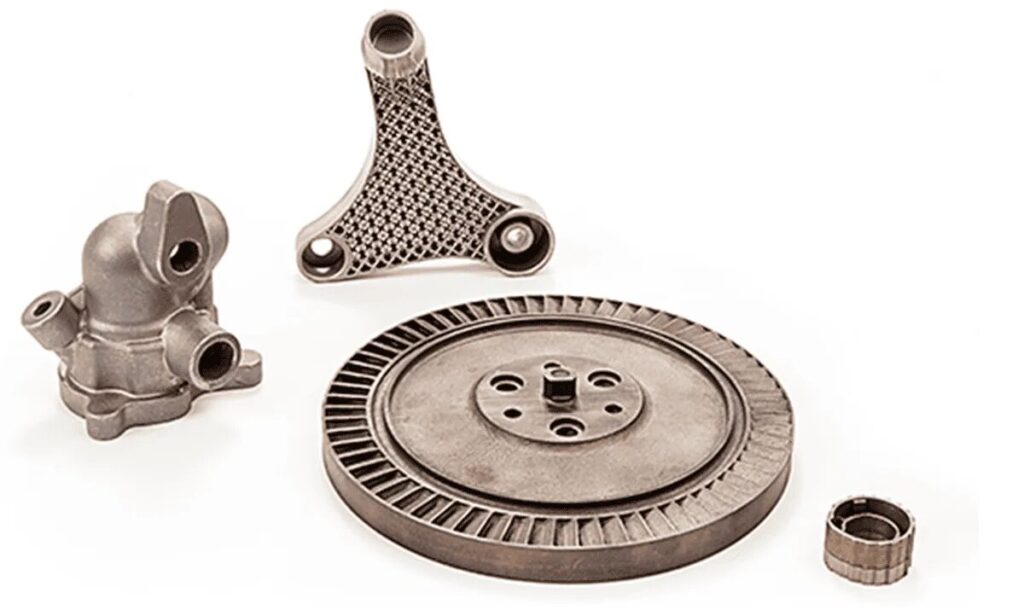

O DMLS é utilizado em todas as indústrias onde a resistência, a precisão e a flexibilidade do design são importantes. Suporta tanto o desenvolvimento rápido como peças de utilização final de elevado desempenho.

Aeroespacial e Defesa

O DMLS é amplamente utilizado na indústria aeroespacial para produzir componentes leves e complexos. Os engenheiros podem conceber peças com canais internos para arrefecimento ou redução de peso.

Implantes e dispositivos médicos

As empresas médicas utilizam o DMLS para fabricar implantes personalizados, como articulações da anca, gaiolas para a coluna vertebral e coroas dentárias. Suporta materiais biocompatíveis, como o titânio.

Peças de desempenho automóvel

O DMLS ajuda os fabricantes de automóveis a fabricar peças que melhoram a velocidade e a eficiência do combustível. Carcaças de turbo, suportes de motor e peças estruturais leves são comuns.

Ferramentas e acessórios personalizados

Os engenheiros usam o DMLS para imprimir inserções de ferramentas, gabaritos e acessórios personalizados. Com o DMLS, é possível testá-los e produzi-los mais rapidamente. Os resultados são fortes e precisos, prontos para o uso diário.

Conclusão

A sinterização direta de metal a laser é um processo de impressão 3D de metal que constrói peças fortes e detalhadas a partir de pó metálico utilizando um laser. Suporta formas complexas, prazos de entrega curtos e uma vasta gama de metais. O DMLS é útil para indústrias como a aeroespacial, médica, automóvel e de ferramentas.

Está à procura de um parceiro fiável para dar vida às suas peças metálicas com DMLS? Contactar agora para explorar a forma como podemos apoiar o seu próximo projeto com soluções de impressão 3D em metal rápidas e de alta qualidade.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.