A obtenção de dobras precisas em chapas metálicas pode ser decisiva para o seu projeto. A tolerância de dobra tem impacto nas dimensões da peça, na utilização do material e na montagem. Este guia ajudá-lo-á a perceber o que é a tolerância de dobragem, porque é importante e como pode utilizá-la para obter melhores resultados.

Para compreendermos claramente como funciona o subsídio de dobragem, temos de analisar os principais factores que o influenciam. Também precisamos de rever formas simples de a calcular. Por fim, vamos analisar alguns exemplos práticos. Isto ajudar-nos-á a fazer sempre curvas precisas.

O que é o subsídio de curvatura em Fabrico de chapas metálicas?

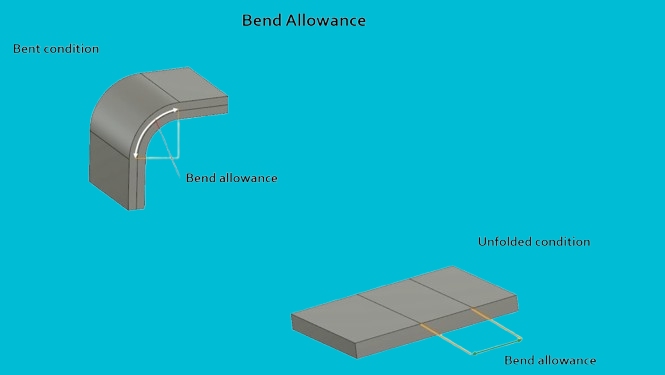

A margem de dobragem é o comprimento curvo do metal entre as linhas de dobragem. Indica-lhe a quantidade de material necessária na área da dobra. Quando o metal se dobra, estica ligeiramente no lado exterior e comprime no lado interior. A margem de curvatura mede esta alteração.

A tolerância depende de factores como o tipo de material, a espessura, o ângulo de curvatura e o raio interior. Cada dobra numa peça acrescenta comprimento, e ignorar isso leva a tamanhos errados. Ao calcular a margem de dobragem, pode ajustar o padrão plano antes de dobrar. Isto ajuda a garantir que a peça acabada sai correta.

A ciência por trás da margem de curvatura

Para dobrar chapa metálica com precisão, é necessário saber o que acontece no interior do material. Estas alterações afectam a forma, o comprimento e o ajuste da peça final.

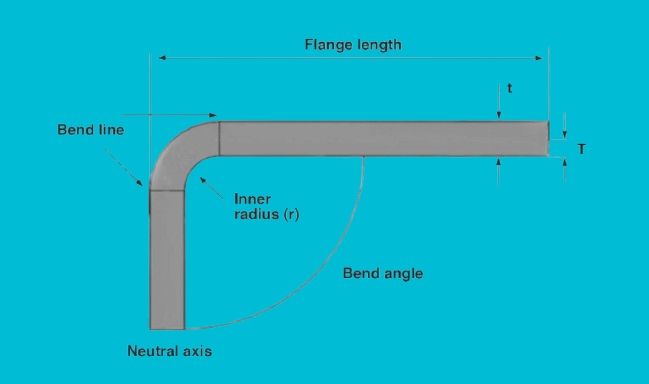

Explicação da linha de curvatura e do eixo neutro

A linha de dobragem marca o início da dobragem. De um lado desta linha, o metal comprime-se. Do outro lado, estica-se. Entre os dois está o eixo neutro. Esta linha mantém o mesmo comprimento, mesmo quando o metal se dobra.

Para a maioria das curvas, o eixo neutro desloca-se para o interior da curva. Não está centrado. Por exemplo, numa dobra de 90° em aço com 1,0 mm de espessura, o eixo neutro situa-se frequentemente a cerca de 0,4 mm da superfície interior. Este valor varia consoante o tipo de material e o raio de curvatura.

Fator K e o seu papel no cálculo da tolerância à flexão

O Fator K define onde se situa o eixo neutro. É calculado através desta fórmula:

K = t / T

- t = distância da superfície interna ao eixo neutro

- T = espessura do material

Valores comuns do fator K:

- Alumínio macio (5052-H32): 0,33 a 0,42

- Aço laminado a frio (SPCC): 0,40 a 0,50

- Aço inoxidável (304): 0,45 a 0,50

- Titânio Grau 2: 0,30 a 0,35

Digamos que está a trabalhar com aço laminado a frio de 2 mm de espessura e que o seu fator K medido é de 0,45. O eixo neutro situa-se a 0,9 mm da superfície interna. Estes dados ajudam a garantir que o cálculo do comprimento do padrão plano permanece exato.

Principais factores que influenciam a tolerância à flexão

Vários factores afectam a quantidade de material necessária para uma dobragem. Cada um deles altera a forma como o metal se estica e comprime durante a conformação.

Tipo de material e seu impacto

Os diferentes metais esticam-se de várias formas. Os materiais mais macios, como o alumínio, dobram-se mais facilmente e requerem menos força. Os metais mais duros, como o aço inoxidável, necessitam de mais força e podem mola de retorno mais depois de dobrar.

Por exemplo, o alumínio 5052 dobra-se facilmente e utiliza frequentemente uma margem de dobragem inferior. O aço inoxidável 304 resiste mais à dobragem e requer um raio de dobragem maior para evitar fissuras. A ductilidade e a resistência à tração do material são fundamentais para a forma como reage sob pressão.

Se estiver a dobrar aço com elevado teor de carbono, terá de adicionar mais tolerância para evitar dobras excessivas ou distorção da peça. Tenha sempre em conta as propriedades mecânicas do metal.

Espessura da chapa metálica

As chapas mais espessas esticam mais durante a dobragem. À medida que a espessura aumenta, a área de dobragem torna-se mais longa. Isto significa que é necessária uma maior tolerância de dobragem.

Por exemplo, uma chapa de aço com 3 mm de espessura dobrada a 90° exigirá uma margem de curvatura maior do que uma chapa de 1 mm com o mesmo ângulo e raio. Eis uma regra geral: à medida que a espessura aumenta, aumenta também a margem de curvatura.

Uma folha mais grossa também desloca o eixo neutro para mais longe da superfície interior. Isto afecta diretamente o fator K e torna o padrão plano mais longo. Medir ou calcular sempre com base na espessura real.

Raio de curvatura e seu significado

O raio de curvatura é a curva interior da dobra. Um raio pequeno estica mais a superfície exterior, o que aumenta a tolerância da dobra. Um raio maior causa menos alongamento e necessita de menos tolerância.

Por exemplo, para dobrar aço de 1,5 mm com um raio de 1,5 mm, é necessária uma margem de dobragem maior do que para dobrar a mesma chapa com um raio de 3 mm. Os raios pequenos podem provocar fissuras, especialmente em materiais duros.

Uma boa prática consiste em fazer corresponder o raio de curvatura à espessura da chapa. Para o aço macio, um raio igual à espessura do material (1T) é normalmente seguro. No caso do alumínio, é possível utilizar um raio mais pequeno, mas no caso do aço inoxidável, considere utilizar um raio de 1,5T ou mais.

Ângulo de curvatura e como afecta a tolerância

O ângulo de dobragem é a distância a que a chapa é dobrada, medida em graus. Quanto mais acentuado for o ângulo, mais o metal se estica. Isto significa que ângulos de curvatura maiores necessitam de mais tolerância.

Uma curvatura de 90° requer mais material na zona de curvatura do que uma curvatura de 45°. Uma dobra de 135° estica ainda mais e necessita de uma disposição plana mais longa. Eis uma comparação rápida utilizando uma chapa de aço de 1 mm com um raio de 1 mm:

- Curva de 45° ≈ 1,1 mm de tolerância

- Curva de 90° ≈ 1,6 mm de tolerância

- Curva de 135° ≈ 2,4 mm de tolerância

Quanto maior for o ângulo, mais o padrão plano deve compensar o estiramento do material.

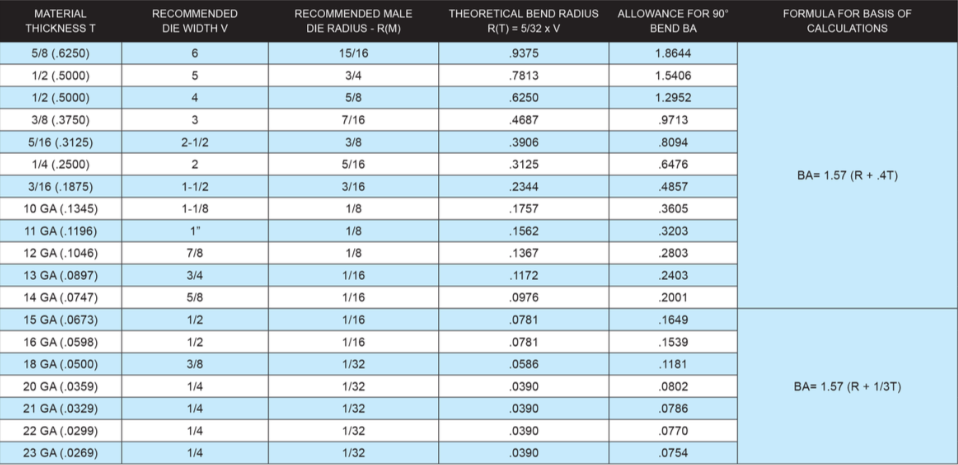

Fórmulas e cálculos de dobragem

Para criar um padrão plano preciso, é necessário calcular corretamente a margem de dobragem. Esta secção mostra como o fazer passo a passo.

Introdução à fórmula da dobragem

A fórmula mais utilizada para a margem de curvatura é a seguinte:

BA = (π × A × (R + K × T)) / 180

Onde:

- BA = Tolerância de curvatura

- π = 3.1416

- A = Ângulo de curvatura em graus

- R = Raio de curvatura interior

- T = Espessura do material

- K = Fator K (depende do material e da configuração da curvatura)

Esta fórmula fornece o comprimento do arco do eixo neutro, que é o que se adiciona ao comprimento plano para obter resultados exactos.

Processo de cálculo passo a passo

Vejamos um exemplo.

Material: Alumínio 5052-H32

Espessura (T): 2 mm

Raio interior (R): 2 mm

Ângulo de curvatura (A): 90°.

Fator K: 0,38

Passo 1: Introduzir os valores na fórmula

BA = (3,1416 × 90 × (2 + 0,38 × 2)) / 180

Passo 2: Calcular o termo de eixo neutro

2 + (0.38 × 2) = 2.76

Passo 3: Multiplicar

3.1416 × 90 × 2.76 = 779.06

Passo 4: Dividir

779,06 / 180 = 4,33 mm

A margem de dobragem é de 4,33 mm. Este valor é adicionado ao padrão plano para ter em conta a dobragem.

Erros comuns a evitar nos cálculos

- Fator K errado: A utilização de uma estimativa geral pode levar a problemas de dimensão. Utilize sempre valores testados ou recomendados para o seu material e configuração específicos.

- Ignorando a espessura real: Se a sua folha estiver revestida ou mal medida, mesmo uma pequena diferença afecta o resultado.

- Raio incorreto: A utilização do raio da ferramenta em vez do raio de curvatura real pode conduzir a erros. Se não tiver a certeza, meça a curva formada.

- Ângulo de curvatura confuso: Medir sempre o ângulo incluído. Não misturar os ângulos internos e externos.

- Não arredondar o resultado: Utilizar uma casa decimal para o arredondamento da margem de curvatura. Um número demasiado grande ou demasiado pequeno pode criar incoerências na produção.

Calculadora de dobragem

Dedução de dobra vs. Dedução de dobra

Estes dois métodos ajudam-no a planear o comprimento plano de uma peça dobrada. Ambos são úteis, mas são utilizados de formas diferentes.

Principais diferenças e quando utilizar cada uma

Tolerância de curvatura (BA) é o comprimento do arco da curvatura, medido ao longo do eixo neutro. Adiciona-se ao comprimento total do plano. É utilizado quando se conhece o ângulo de curvatura, o raio e o fator K.

Dedução de dobra (BD) é a quantidade que subtrai do comprimento total da flange para obter o padrão plano. Baseia-se na mesma curvatura, mas utiliza medidas exteriores.

Utilização Tolerância de curvatura quando se calcula a partir do interior da curva ou quando se pretende trabalhar a partir de valores de raio e de material conhecidos. Permite-lhe um maior controlo no software CAD ou CNC.

Utilização Dedução de dobras quando se mede a peça de fora para fora, especialmente em esquemas manuais ou desenhos simples de padrões planos. É frequentemente utilizado em operações de prensagem com prensas, em que os comprimentos das flanges são conhecidos.

Ambos conduzem ao mesmo comprimento plano no final, apenas a partir de pontos de partida diferentes.

Como converter entre a tolerância de dobra e a dedução de dobra?

É possível converter entre a dedução de dobra e a dedução de dobra utilizando esta fórmula:

BD = FL1 + FL2 - BA - Comprimento total do plano

Mas para a maioria dos casos de utilização, é utilizada esta versão mais simples:

BD = FL1 + FL2 - Comprimento do plano

Ou, mais comummente:

Comprimento do plano = FL1 + FL2 - BD

Onde:

- FL1 e FL2 são comprimentos de flange

- BD é a dedução de curvatura.

- BA é a margem de curvatura.

Eis um exemplo rápido:

- FL1 = 30 mm

- FL2 = 40 mm

- BA = 4,33 mm

Então:

Comprimento plano = 30 + 40 - Dedução de curvatura

ou

Comprimento do plano = 30 + 40 + BA - 2 × Recuo exterior

A escolha entre BA e BD depende da forma como mede e desenha as suas peças. Utilize o que for mais adequado à sua configuração de ferramentas ou processo CAD.

Melhores práticas para uma dobragem óptima

A obtenção de uma margem de dobragem correta melhora o ajuste, reduz o desperdício e torna a produção mais suave. Eis algumas formas de manter as suas dobras precisas e repetíveis.

Dicas para uma dobragem consistente e precisa

- Utilizar as mesmas ferramentas: Manter o mesmo conjunto de punção e matriz em toda a produção. A mudança de ferramentas afecta o raio de curvatura e os resultados.

- Definir factores K padrão: Utilize os factores K testados para cada material e espessura. Por exemplo, utilizar 0,38 para o alumínio 5052 e 0,44 para o aço macio.

- Dobra perpendicular ao grão: Dobrar ao longo do grão aumenta a fissuração. Sempre que possível, dobre ao longo do grão.

- Evitar os raios acentuados: Utilize um raio de curvatura igual a, pelo menos, 1x a espessura do material para obter resultados limpos, exceto se o projeto exigir o contrário.

- Manter as ferramentas limpas: A sujidade e as ferramentas gastas criam curvas inconsistentes.

- Mola de controlo para trás: Utilizar o embutimento ou a cunhagem para peças de alta precisão em que o retorno elástico deve ser mínimo.

Como validar seus cálculos de permissão de dobra?

- Fazer curvas de teste: Corte uma tira curta e efectue uma dobragem. Meça o resultado real e compare-o com o seu esquema plano. Ajustar o fator K, se necessário.

- Verificação em relação à saída CAD: Utilizar o comprimento plano calculado para criar um desenho CAD. Dobrar uma amostra e fazer a correspondência com a peça CAD.

- Medir manualmente o eixo neutro: Utilizar paquímetros para medir a partir da curva interior até à linha central do arco da curva. Calcule o fator K real e actualize as suas fórmulas.

- Acompanhar trabalhos repetidos: Mantenha registos dos resultados de dobragem para peças repetidas. Utilize estes dados para afinar os cálculos futuros.

- A revisão formou tolerâncias de peças: Se as posições dos orifícios ou os comprimentos dos flanges não estiverem corretos, isso pode indicar uma dobragem incorrecta. Ajustar em conformidade.

Seguir alguns passos repetíveis ajuda a reduzir as tentativas e erros. Uma vez definida a sua configuração, os resultados mantêm-se fiáveis em todos os lotes.

Conclusão

A margem de dobragem é o comprimento adicional no padrão plano para ter em conta o estiramento do material durante a dobragem. Ajuda a garantir que a peça acabada tem o tamanho e a forma corretos. Factores como o tipo de material, a espessura, o ângulo de dobragem, o raio de dobragem e o fator K afectam a tolerância.

Precisa de ajuda para dobrar chapas metálicas ou criar protótipos com precisão? Os nossos engenheiros estão prontos para apoiar o seu próximo projeto. Contacte-nos para obter uma consulta ou um orçamento gratuitos.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.