Quando as peças não encaixam ou custam demasiado a fabricar, a causa é muitas vezes uma má conceção. Muitos engenheiros enfrentam estes problemas, especialmente nos primeiros protótipos. Com prazos apertados e orçamentos rigorosos, é fundamental evitar problemas comuns desde o início. Uma boa conceção ajuda a reduzir os custos, a melhorar o desempenho das peças e a simplificar a produção.

Muitas pessoas sabem como uma peça deve ser, mas não sabem como a conformação do metal a afecta. Este guia esclarece isso e mostra como desenhar melhor.

O que é o design de chapa metálica?

A conceção de chapas metálicas envolve o planeamento da forma de moldar e cortar peças metálicas utilizando regras simples que correspondem ao trabalho da fábrica. O objetivo é fabricar peças que sejam fáceis de dobrar, cortar e montar sem desperdiçar material ou atrasar a produção. Uma peça bem concebida encaixa bem, funciona bem e controla os custos.

Um bom design torna as peças mais fáceis de fabricar e montar. Também reduz o desperdício. Os projectistas têm em conta aspectos como a forma como o metal se move quando dobrado ou a facilidade com que uma forma é cortada. Um bom planeamento significa menos problemas e custos mais baixos.

Princípios de conceção e melhores práticas

As escolhas sensatas de design ajudam a evitar atrasos e a reduzir custos. Estes princípios tornam as peças mais fáceis de produzir, mais resistentes e mais fiáveis.

Conceção para a capacidade de fabrico (DFM)

Conceber para a capacidade de fabrico significa tornar as peças fáceis de produzir com as máquinas disponíveis: curvas simples, tamanhos de orifícios padrão e caraterísticas consistentes ajudam. Evite desenhos profundos ou cantos apertados que necessitem de ferramentas especiais. Utilize raios de curvatura uniformes. Coloque as caraterísticas longe das extremidades para evitar a distorção durante a dobragem.

Evitar erros de conceção comuns

Os cantos internos afiados podem rachar durante a dobragem. Pequenos orifícios perto das curvas podem esticar ou rasgar. Demasiadas dobras aumentam o custo. Colocar as dobras demasiado próximas umas das outras pode enfraquecer a peça. Além disso, as tolerâncias desfasadas dificultam a montagem. Estes erros atrasam a produção e aumentam os custos.

Tendo em conta os custos e a eficiência

Os desenhos simples custam menos. Menos dobras, furos e cortes significam uma produção mais rápida. Evite caraterísticas que necessitem de ferramentas personalizadas. Materiais e espessuras padrão reduzem os prazos de entrega. A conceção de peças planas que se encaixam bem numa folha poupa material. Pense também na montagem. Peças fáceis de alinhar poupam trabalho.

Parâmetros de conceção de chapas metálicas

Familiarizar-se com os parâmetros básicos da chapa metálica torna o seu projeto prático e rentável. Estes parâmetros controlam o comportamento do metal durante flexãoO seu trabalho é feito de forma a garantir que a peça sai com precisão e sem defeitos.

Raio de curvatura

O raio de curvatura é a curva formada quando a chapa metálica se dobra. É medido no interior da dobra. A escolha do raio de curvatura correto é importante porque um raio demasiado pequeno exerce tensão sobre o metal. Isto pode causar fissuras ou rasgões.

Uma regra segura é utilizar um raio de curvatura igual à espessura do metal. Por exemplo, se o seu metal tiver 2 mm de espessura, o raio de curvatura deve ser de, pelo menos, 2 mm.

Um raio ligeiramente maior torna o metal mais fácil de dobrar e ajuda a evitar defeitos. Os raios maiores também exercem menos tensão sobre o metal, aumentando a sua resistência e durabilidade após a conformação.

Fator K e Fator Y

Quando a chapa metálica se dobra, estica-se no exterior e comprime-se no interior. A Fator K ajuda-o a prever este comportamento. Mostra onde o metal não muda de comprimento dentro da espessura, o chamado eixo neutro.

Os factores K comuns situam-se entre 0,3 e 0,5. Um fator K de 0,5 significa que o eixo neutro está a meio da espessura do metal. Factores K mais baixos significam que o eixo neutro está mais próximo do interior da dobra.

O fator Y é semelhante, mas menos comum. Ajuda a calcular diretamente a margem de dobragem. Ambos os factores garantem que os seus recortes de metal plano se dobram com precisão nas suas formas finais.

Dedução de dobra e dedução de dobra

Tolerância de dobragem indica-lhe o comprimento extra que tem de adicionar à folha plana para fazer a dobra com precisão. Quando o metal se dobra, não se limita a dobrar - estica ligeiramente. Sem ter em conta a tolerância à dobragem, as peças acabadas seriam demasiado curtas.

Por outro lado, o raciocínio dedutivo é o conceito oposto. É a quantidade de comprimento que se subtrai ao comprimento total do plano devido à curvatura.

A utilização correta destes números garante que a sua peça final corresponde exatamente ao seu desenho após a dobragem. Evita erros, desperdício de metal e retrabalho desnecessário.

Distâncias de furos e ranhuras

A colocação de furos ou ranhuras demasiado perto de curvas pode deformar ou enfraquecer a peça. O metal à volta de uma curva estica-se e comprime-se. Esta tensão afecta os furos próximos, fazendo com que se deformem ou fiquem com uma forma oval.

Uma boa regra é colocar orifícios ou ranhuras a uma distância de, pelo menos, duas a três vezes a espessura do metal da linha de dobragem. Por exemplo, se a sua chapa metálica tiver 1 mm de espessura, coloque os orifícios a pelo menos 2-3 mm de distância de qualquer dobra.

O cumprimento desta orientação evita a deformação e assegura o alinhamento correto das peças durante a montagem.

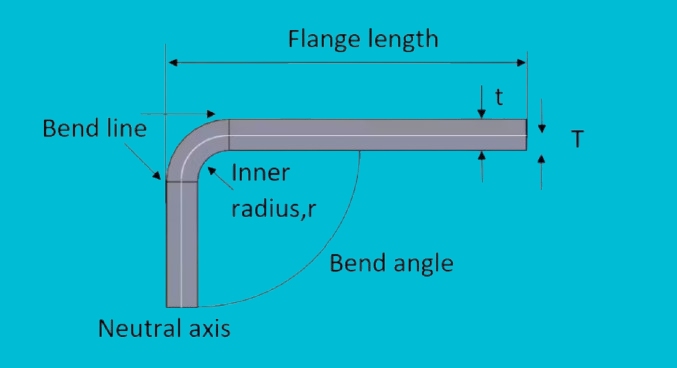

Comprimento mínimo da flange

A flange é uma aresta dobrada para reforçar peças ou fornecer pontos de fixação. Se uma flange for demasiado curta, terá dificuldade em dobrá-la com precisão. Pode até enfraquecer a peça ou causar imprecisões durante o fabrico.

Um comprimento mínimo de flange seguro é geralmente quatro vezes a espessura do metal e o raio de curvatura. Por exemplo, se o metal tiver 1 mm de espessura e o raio de curvatura for de 2 mm, a flange deve ter, pelo menos, 6 mm de comprimento (4 × 1 mm de espessura + 2 mm de raio).

As flanges mais compridas facilitam a dobragem e melhoram a resistência da peça. O cumprimento destes comprimentos mínimos ajuda a evitar problemas durante a produção.

Considerações sobre dobragem

Saber como a dobragem afecta a chapa metálica ajuda a evitar problemas comuns de fabrico. Garante que as suas peças se ajustam e funcionam corretamente no mundo real.

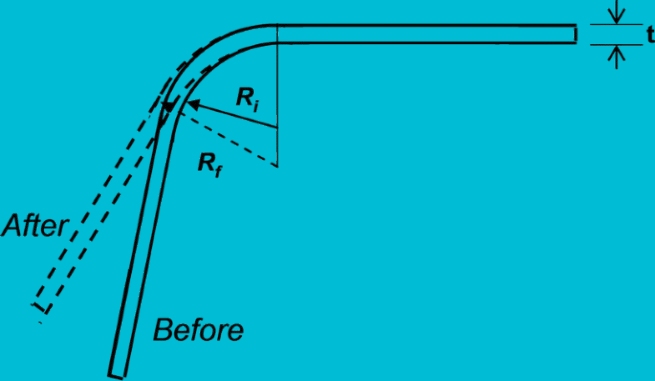

Retorno elástico e como compensar

Primavera de volta é quando o metal tenta voltar à sua forma original depois de ser dobrado. É comum em quase todos os metais. Depois de dobrar uma chapa, esta não fica no ângulo exato que definiu - volta a saltar ligeiramente.

Para compensar, é necessário "dobrar" o metal ligeiramente para além do ângulo pretendido. Por exemplo, se pretender uma curvatura de 90 graus, pode inicialmente curvar a 92 ou 93 graus. Quando se liberta a pressão, o metal volta ao ângulo de 90 graus pretendido.

A quantidade de retorno elástico varia consoante o tipo de metal, a espessura e o raio da curvatura. Os metais mais espessos e os raios maiores tendem a ter um retorno elástico mais notório. Teste sempre as dobras ou consulte um gráfico de dobragem para encontrar valores exactos de retorno elástico para o seu material.

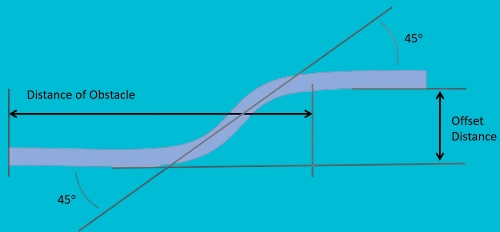

Dobras de bainha, jogging e offset

As dobragens de bainha, de corrida e de desvio são técnicas especiais que conferem resistência, segurança ou formas específicas às peças de chapa metálica.

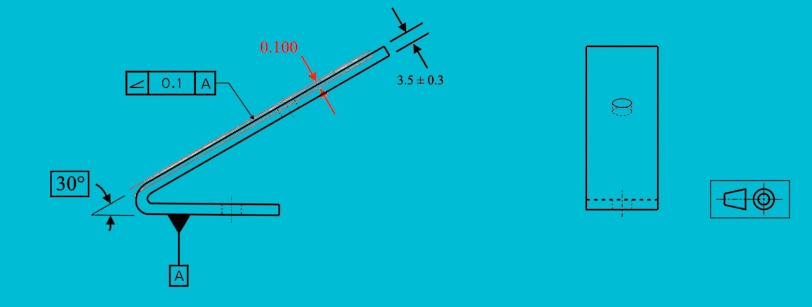

Bainha é dobrar o rebordo metálico sobre si próprio. Reforça as arestas e torna-as mais seguras de manusear, removendo as arestas afiadas. Uma bainha típica tem duas fases: dobrar num ângulo de 30-45 graus e depois dobrar totalmente o metal sobre si próprio.

O jogging cria duas curvas opostas próximas umas das outras, formando um "degrau". Ajuda a unir duas secções de chapa metálica de forma nivelada sem sobreposição. As curvas jog requerem um espaçamento suficiente entre as curvas para evitar deformações. Mantenha um espaçamento de pelo menos duas vezes a espessura do metal.

As curvas de desvio deslocam uma parte da chapa metálica para o lado, formando superfícies paralelas mas deslocadas. Estas dobras ajudam as peças a encaixarem-se com precisão, como em suportes ou placas de montagem. Deixe espaço suficiente entre as dobras - pelo menos a espessura do metal - para evitar a distorção.

Caraterísticas de corte e perfuração

Corte e perfuração garantem peças precisas, um fabrico mais fácil e um melhor desempenho. O planeamento cuidadoso destes detalhes evita problemas dispendiosos na produção e montagem.

Tamanho e posicionamento do furo

A escolha cuidadosa dos tamanhos e posições dos furos garante uma boa qualidade da peça e facilidade de montagem. Ao fazer furos, evite fazê-los mais pequenos do que a espessura do metal. Os furos pequenos requerem ferramentas especiais e estas desgastam-se rapidamente.

O espaçamento entre furos também é importante. Mantenha os furos separados pelo menos duas vezes a espessura do metal. Os furos colocados mais perto podem deformar-se ou esticar-se durante o corte ou a dobragem.

Além disso, mantenha os furos afastados de arestas e curvas. Uma distância segura é normalmente o dobro da espessura do metal mais o raio de qualquer curva próxima. O espaçamento correto evita fissuras, distorção e fraqueza.

Raios de canto e recortes internos

Os cantos internos afiados provocam tensões e enfraquecem as peças metálicas. Frequentemente, provocam fissuras ou rasgões, especialmente durante a dobragem. Inclua sempre um pequeno raio nos cantos internos.

Um raio de canto recomendado é de, pelo menos, metade da espessura do metal. Raios maiores distribuem a tensão uniformemente, aumentando a durabilidade e evitando fissuras.

Para cortes internos, evite ranhuras estreitas ou formas complexas. Estas tornam a produção mais lenta e causam frequentemente distorção. Cortes simples e maiores com cantos arredondados ajudam a manter a resistência e a precisão da peça.

Acesso a ferramentas e alívios

O acesso às ferramentas e os cortes em relevo facilitam o fabrico. Os cortes de alívio removem pequenas secções de metal perto das curvas, dando espaço para as ferramentas trabalharem. Reduzem a tensão, ajudando o metal a dobrar-se facilmente sem distorção.

Colocar os cortes de alívio com cuidado. Posicione-os nos cantos ou em curvas apertadas onde o metal possa esticar ou acumular-se. Normalmente, os relevos são pequenas ranhuras ou orifícios nas intersecções entre curvas.

Os cortes em relevo evitam que as suas peças se deformem ou rachem. Também tornam a dobragem mais rápida, mais suave e mais precisa. Planeie sempre a folga adequada da ferramenta, especialmente quando conceber formas complexas.

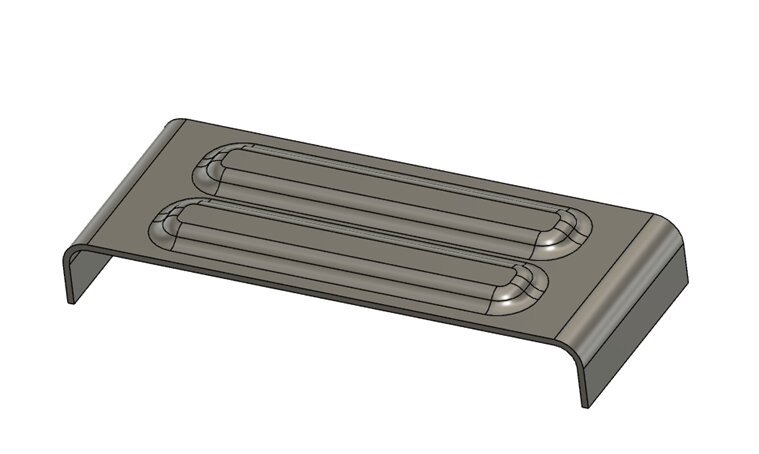

Caraterísticas de conformação

Formando adiciona resistência, funcionalidade ou melhorias de aparência às suas peças de chapa metálica. A boa conceção destas caraterísticas simplifica o fabrico e aumenta o desempenho das peças.

Escareadores e escareadores

Pias de contador são reentrâncias angulares à volta de um orifício. Permitem que os parafusos de cabeça plana fiquem nivelados com a superfície. Os escareadores criam um recesso de fundo plano para parafusos ou cavilhas, permitindo que as suas cabeças fiquem totalmente embutidas.

Os escareadores são rápidos e simples de criar, ideais para chapas mais finas. Os escareadores requerem um material mais espesso e uma maquinação mais cuidadosa.

Ao planear os escareadores, mantenha o ângulo em torno de 82 ou 90 graus, comum nos parafusos padrão. Evite escareadores muito rasos ou profundos que façam com que os parafusos não encaixem corretamente.

Para os escareadores, certifique-se de que a superfície inferior é plana e que o orifício é suficientemente profundo para a cabeça do parafuso. Evite materiais finos que não suportem a profundidade necessária para os rebaixos.

Lanças e elementos de ponte

As lanças são cortes que destacam parcialmente as patilhas metálicas, criando pequenas secções elevadas ou angulares. Fixam os fios ou servem de batentes ou guias em montagens.

As caraterísticas das pontes são semelhantes, mas são criadas secções elevadas com dois cortes paralelos. Estas pontes são frequentemente utilizadas como pontos de apoio ou para a passagem de cabos.

Ao conceber as lanças, deixe metal suficiente à volta dos cortes. A aba deve ser suficientemente larga para resistir à flexão ou quebra durante a utilização. Além disso, evite colocar as lanças demasiado perto de arestas ou curvas para reduzir o risco de distorção.

No caso de elementos de pontes, assegurar que os cortes são paralelos e têm arestas arredondadas. Evite cantos afiados que criem pontos de tensão e possíveis rasgões. Prever espaço suficiente por baixo da ponte para inserir facilmente fios ou fixadores.

Tolerâncias e ajuste

As tolerâncias adequadas garantem que as suas peças se encaixam bem e têm um desempenho fiável. Tolerâncias claras e realistas ajudam a evitar ajustes dispendiosos, atrasos na montagem e problemas de qualidade posteriores.

Tolerâncias dimensionais para corte a laser

Corte a laser é exato, mas tem limites. As tolerâncias típicas para peças de chapa metálica cortadas a laser variam entre ±0,005 polegadas (0,13 mm) e ±0,010 polegadas (0,25 mm). Esta tolerância depende da espessura do metal e da velocidade de corte.

O metal mais fino permite tolerâncias mais apertadas, enquanto o material mais grosso pode ter mais variações. As velocidades de corte rápidas produzem arestas mais ásperas e menos precisão, enquanto as velocidades de corte mais lentas melhoram a precisão mas aumentam o custo.

Ao projetar peças, deixe espaço extra à volta das áreas críticas. Os furos e ranhuras devem incluir espaço para pequenas variações de tamanho. Uma boa regra é fazer furos cerca de 0,25 mm (0,01 polegadas) maiores do que o tamanho do parafuso.

Tolerâncias de dobragem

A dobragem de metal introduz mais variabilidade. As tolerâncias típicas do ângulo de dobragem são de ±1 a ±2 graus. A dobragem de metal mais espesso ou a utilização de equipamento de dobragem maior pode aumentar ligeiramente esta tolerância.

Para gerir estas tolerâncias, evite desenhos que necessitem de curvas exactas - planeie pequenos ajustes. Inclua ranhuras ou orifícios alongados para ajudar a alinhar as peças durante a montagem.

Além disso, limitar o número de curvas sempre que possível. Cada curva adicional acrescenta incerteza, aumentando o risco de erros cumulativos.

Planura e angularidade

A planicidade mede o grau de desvio da superfície do metal em relação a uma planicidade perfeita. As chapas de metal cortadas a laser têm normalmente tolerâncias de planicidade de cerca de 0,01 polegadas por pé (0,25 mm por 300 mm). As chapas mais finas deformam-se mais facilmente durante o corte, aumentando os problemas de planicidade.

A angularidade descreve a precisão com que as arestas se encontram em ângulos corretos. A tolerância de angularidade padrão é normalmente de ±1 grau. As tolerâncias de angularidade mais apertadas requerem uma configuração cuidadosa, máquinas precisas e velocidades de produção mais lentas.

Estratégias de conceção rentáveis

Um design eficiente ajuda a poupar dinheiro e a melhorar o fabrico. Manter o seu design simples, prático e fácil de produzir reduz significativamente os custos.

Reduzir a contagem de peças

Ter menos peças no seu projeto é uma das melhores formas de reduzir os custos. Cada peça adicional necessita de mais corte, dobragem, montagem e inspeção. Menos peças simplificam todo o processo de produção.

Combine várias peças simples numa peça mais complexa para reduzir o número de peças. Por exemplo, desenhe-os como uma única peça dobrada em vez de soldar dois suportes juntos.

A redução de peças também torna o inventário mais simples. Menos peças significam menos papelada, menos custos de armazenamento e tempos de montagem mais rápidos. Procure sempre oportunidades para fundir peças ou eliminar componentes desnecessários.

Conceção de componentes multiusos

Os componentes multiusos são peças concebidas para servir mais do que um objetivo. Uma única peça que desempenha várias funções simplifica o fabrico e reduz o custo global.

Por exemplo, um suporte de chapa metálica podem incluir ranhuras ou caraterísticas em relevo que alinham outros componentes durante a montagem. Isto elimina peças ou hardware de alinhamento extra.

Pense criativamente sobre como as suas peças podem servir mais do que uma função. Curvas, ranhuras ou caraterísticas cuidadosamente colocadas permitem-lhe combinar tarefas, tornando as suas peças mais versáteis.

Minimizar o desperdício de material

A redução do desperdício de material diminui diretamente os seus custos de produção. Os designs eficientes encaixam-se perfeitamente na chapa metálica, utilizando a menor quantidade possível de material.

Conceba peças que se encaixem perfeitamente umas nas outras quando cortadas de uma folha para minimizar o desperdício. As formas quadradas ou rectangulares encaixam bem, criando menos resíduos. Formas complexas ou cortes estreitos geram frequentemente mais resíduos.

Além disso, mantenha uma espessura consistente em todos os seus desenhos. A mistura de espessuras requer várias configurações e desperdiça material. A normalização da espessura do metal permite-lhe utilizar as chapas metálicas de forma mais eficaz.

Conclusão

Uma boa conceção de chapa metálica combina pensamento claro, planeamento ponderado e conhecimento do comportamento do metal durante o corte, a dobragem e a conformação. A utilização de raios de curvatura, tolerâncias, espaçamento de orifícios e métodos de união adequados ajuda-o a evitar problemas de produção e mantém os seus custos sob controlo.

Procura um fornecedor que compreenda estas regras de conceção e que forneça peças de chapa metálica de alta qualidade dentro dos prazos? Contate-nos hoje para obter apoio especializado no seu próximo projeto. Vamos dar vida ao seu design - de forma rápida, precisa e económica.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.