A corrosão custa às indústrias milhares de milhões de euros por ano. Muitas empresas utilizam testes de névoa salina para verificar a resistência das peças metálicas à corrosão antes do envio ou da aprovação final. Se trabalha com chapas metálicas, revestimentos ou hardware personalizado, provavelmente já ouviu falar deste método. Mas como é que funciona - e até que ponto é fiável?

O teste de névoa salina parece simples. Mas a forma como funciona, o que pode (e não pode) fazer, e como os resultados são lidos - são muitas vezes mal compreendidos. Quer saber como funciona e porque é que é importante? Vamos explicar.

O que é o teste de névoa salina?

O ensaio de pulverização de sal, também conhecido como ensaio de nevoeiro salino, é um método utilizado para o ensaio de corrosão. Expõe as peças metálicas a uma fina névoa de solução de água salgada dentro de uma câmara controlada. O objetivo é criar um ambiente corrosivo acelerado. Este ensaio ajuda a avaliar a forma como os revestimentos, as chapas e os tratamentos de superfície resistem a condições adversas.

É utilizado para simular o que pode acontecer às peças metálicas quando estas são colocadas em ambientes costeiros, húmidos ou salgados. Os resultados ajudam a determinar se um revestimento é adequado para utilização no mundo real.

A corrosão enfraquece as peças metálicas. Isto resulta num desempenho reduzido, numa vida útil mais curta do produto e num aumento dos riscos de segurança. O teste de névoa salina fornece um método rápido para avaliar a resistência à corrosão sem exigir anos de exposição no mundo real.

Os fabricantes utilizam este teste para verificar se uma peça cumpre as normas de durabilidade exigidas. É fundamental em várias aplicações, incluindo automóvel, aeroespacial, construção e marinha. O ensaio de névoa salina também ajuda a comparar revestimentos, a identificar problemas de qualidade e a melhorar a conceção do produto.

Como funciona o teste de névoa salina?

O teste de pulverização de sal emprega uma configuração simples, mas segue diretrizes rigorosas para garantir resultados fiáveis. O processo simula a exposição prolongada ao sal num curto espaço de tempo.

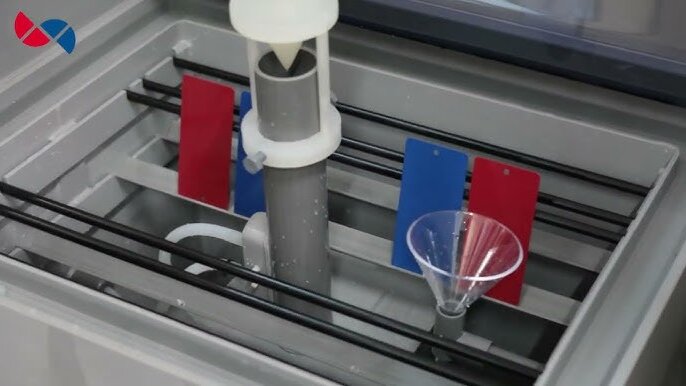

Visão geral da câmara de ensaio

O núcleo deste ensaio é a câmara de nevoeiro salino. Trata-se de uma caixa selada feita de material resistente à corrosão. No seu interior, são colocadas amostras de metal num ângulo fixo. Um bocal pulveriza sobre elas uma fina névoa de solução salina. A câmara funciona ininterruptamente durante horas ou dias.

Todas as partes da câmara - bicos de pulverização, suportes, drenagem - têm de cumprir as normas da indústria, como a ASTM B117. Estas normas ajudam a garantir que os resultados são exactos e repetíveis em diferentes laboratórios.

O papel da solução salina

O teste utiliza uma solução salina obtida através da mistura de cloreto de sódio (NaCl) 5% com água purificada. Esta mistura imita o nível de sal encontrado na água do mar. A solução é atomizada numa névoa que reveste uniformemente todas as superfícies.

O sal é agressivo. Quando aterra na superfície metálica, começa a quebrar os revestimentos e a expor os defeitos. O tempo que demora a aparecer a ferrugem ou a corrosão é medido e registado.

Controlo da temperatura e da humidade

A câmara de teste funciona a uma temperatura constante - normalmente cerca de 95°F (35°C). Isto cria um ambiente quente e húmido que acelera a corrosão.

A humidade desempenha um papel importante. No interior da câmara, o nível de humidade mantém-se próximo de 100%. A combinação de névoa salina e humidade elevada cria um ambiente extremamente agressivo. Esta configuração ajuda a revelar os pontos fracos dos revestimentos mais rapidamente do que a exposição ao ar livre no mundo real.

Tipos de ensaios de névoa salina

Existem vários tipos de ensaios de projeção salina. Cada tipo foi concebido para se adequar a diferentes materiais, revestimentos e necessidades da indústria. A escolha depende da agressividade com que o ensaio deve ser efectuado.

Pulverização de sal neutro (NSS)

O NSS é o tipo mais comum. Utiliza uma solução salina de pH neutro feita com cloreto de sódio 5% e água desionizada. O pH mantém-se entre 6,5 e 7,2. É utilizado principalmente para testar revestimentos metálicos, tais como zincagem ou galvanoplastia.

O NSS é simples, consistente e amplamente aceite em várias normas, incluindo a ASTM B117 e a ISO 9227. Proporciona uma boa base de referência para comparar o desempenho do revestimento.

Pulverização de sal de ácido acético (AASS)

O AASS é mais agressivo do que o NSS. Adiciona ácido acético à solução salina, o que reduz o pH para cerca de 3,1-3,3. Isto cria um ambiente mais ácido.

Este ensaio é utilizado principalmente para revestimentos orgânicos em alumínio e acabamentos decorativos, como o níquel-crómio. Ajuda a avaliar o comportamento de corrosão em atmosferas ácidas ou industriais.

Pulverização de sal de ácido acético acelerada por cobre (CASS)

O CASS é ainda mais agressivo do que o AASS. Inclui ácido acético e cloreto de cobre. O cobre acelera o processo de corrosão. O pH mantém-se no mesmo intervalo ácido.

O CASS é utilizado para revestimentos decorativos de alta qualidade e alguns peças para automóveis. Revela os defeitos do revestimento num curto espaço de tempo. É frequentemente especificado em normas como a ISO 9227 para revestimentos decorativos. galvanoplastia.

Ensaios de projeção salina modificados (por exemplo, ensaios de corrosão cíclica)

Algumas peças são expostas a condições climatéricas variáveis e não apenas ao sal constante. Para essas, os ensaios de corrosão cíclica (CCT) são melhores. Estes ensaios combinam a projeção de sal com secagem, humidade e, por vezes, alterações de temperatura.

A CCT simula mais de perto as condições exteriores do mundo real. É utilizado nas indústrias automóvel e marítima para testar conjuntos completos sob ciclos de exposição mais realistas.

Normas e regulamentos

Os ensaios de pulverização de sal devem seguir normas rigorosas. Estas regras garantem que os resultados são fiáveis e aceites em todas as indústrias. Regiões e sectores diferentes podem utilizar outras normas, mas a configuração do ensaio é semelhante.

Visão geral da ASTM B117

A norma ASTM B117 é a norma de pulverização de sal mais amplamente utilizada. Foi introduzida em 1939 e continua a ser a referência em muitas indústrias. Aborda a forma de configurar e executar o ensaio de projeção salina neutra.

A norma especifica pormenores como a mistura da solução, a pressão de pulverização, a temperatura da câmara, o intervalo de pH e a duração do ensaio. Não estabelece limites de aprovação/reprovação. Em vez disso, fornece um método padronizado para que outros desenvolvam os seus requisitos de teste.

Especificações ISO 9227

A ISO 9227 é a versão internacional do ensaio de névoa salina. Suporta os métodos NSS, AASS e CASS. Esta norma é mais comummente utilizada na Europa e na Ásia.

A ISO 9227 também descreve os procedimentos para preparar amostras, medir a corrosão e efetuar o teste de forma consistente. É frequentemente exigida por OEMs ou fornecedores internacionais aquando da exportação de produtos através das fronteiras.

Outras normas internacionais de ensaio

Outros países também têm as suas normas. Os exemplos incluem:

- JIS Z 2371 (Japão)

- GB/T 10125 (China)

- DIN 50021 (Alemanha)

A maior parte delas segue configurações semelhantes às da ASTM ou da ISO. Podem incluir ajustamentos regionais para corresponder a casos de utilização ou indústrias locais.

Necessidades de certificação e conformidade

Muitas empresas utilizam resultados de testes de névoa salina para cumprir requisitos contratuais ou regulamentares. Por exemplo, as peças de automóvel podem ter de resistir à ferrugem durante um determinado número de horas ao abrigo do NSS ou CASS.

Algumas indústrias requerem laboratórios de terceiros para efetuar os testes. Os relatórios de certificação ajudam a mostrar que um produto cumpre as expectativas de desempenho antes do envio ou da instalação.

Preparação e requisitos da amostra

Antes do início dos ensaios, as amostras devem ser preparadas de forma adequada. Uma má preparação pode afetar a exatidão dos resultados e conduzir a falsas falhas ou a dados enganadores.

Limpeza da superfície antes do ensaio

Cada amostra deve estar limpa e isenta de óleo, pó e impressões digitais. Qualquer resíduo pode bloquear a névoa de sal e alterar a forma como a superfície reage.

A limpeza é normalmente efectuada com solventes como o álcool isopropílico ou água desionizada. Em alguns casos, podem ser utilizados detergentes suaves. O objetivo é expor o revestimento real ou a superfície metálica à névoa salina.

Mascaramento e rotulagem

Se apenas uma parte de uma amostra precisar de ser testada, a restante deve ser mascarada. O mascaramento utiliza fita adesiva ou vedantes para bloquear a névoa de áreas indesejadas.

Cada amostra deve também ser claramente rotulada. As etiquetas devem resistir à humidade e não afetar o ensaio. São frequentemente colocadas na parte de trás ou numa área não crítica. Isto ajuda a manter o controlo de várias peças que são testadas simultaneamente.

Considerações sobre o tamanho e o material

As amostras devem caber na câmara sem se tocarem umas às outras. O espaçamento é fundamental para garantir que cada amostra tem a mesma exposição.

A maioria das normas recomenda peças de teste com superfícies planas e uniformes. Mas as peças com curvas ou orifícios também podem ser testadas, se necessário.

O material e o revestimento devem corresponder ao produto final. Qualquer alteração no tipo de metal, espessura ou acabamento pode afetar o resultado.

Procedimento de ensaio de pulverização de sal

O teste segue um processo preciso e repetível. Cada passo é cuidadosamente controlado para garantir que os resultados são fiáveis e fáceis de comparar entre diferentes lotes ou laboratórios.

Processo de teste passo a passo

Primeiro, o operador prepara as amostras e coloca-as dentro da câmara. Cada peça é fixada num ligeiro ângulo, normalmente de 15 a 30 graus, para permitir que a névoa salina assente uniformemente.

Em seguida, a solução salina é misturada e colocada num reservatório. A câmara aquece até à temperatura definida e o bocal começa a pulverizar uma névoa fina.

O ensaio decorre continuamente durante o período definido. Não é permitida qualquer limpeza ou secagem durante este período. Por fim, as amostras são retiradas, enxaguadas com água limpa e inspeccionadas.

Durações de teste comuns

Os tempos de ensaio variam consoante o revestimento, o material e a norma que está a ser seguida.

- Ensaios NSS: 24 a 1.000 horas

- AASS e CASS: 16 a 240 horas

Tempos mais longos nem sempre significam um melhor desempenho. Cada norma sugere frequentemente um limiar de aprovação/reprovação baseado na ferrugem visível ou na degradação do revestimento.

Monitorização durante o teste

Durante o teste, os operadores verificam as condições da câmara de poucas em poucas horas. Monitorizam a temperatura, a pressão de pulverização, o nível de pH e o volume da solução salina.

A câmara deve manter-se estável. Se a temperatura ou o padrão de pulverização se alterarem, o teste poderá ter de ser reiniciado. As câmaras também são inspeccionadas quanto a obstruções ou fugas para evitar uma exposição desigual.

Avaliação e interpretação dos resultados

Uma vez terminado o teste, cada amostra é inspeccionada quanto a sinais de corrosão. Os resultados ajudam a determinar se o revestimento ou acabamento está a ter o desempenho esperado.

Critérios de inspeção visual

A maioria das avaliações é efectuada a olho nu. Os inspectores procuram alterações como ferrugem, bolhas, descamação ou descoloração. Algumas normas podem exigir a utilização de uma lupa, mas a maioria baseia-se em verificações visuais simples em condições normais de iluminação.

A localização, o tamanho e a quantidade de corrosão são anotados. Quaisquer defeitos são comparados com os limites padrão ou especificados pelo cliente.

Padrões de ferrugem, bolhas e corrosão

A ferrugem vermelha é um sinal comum de falha em peças de aço. A ferrugem branca pode aparecer em revestimentos de zinco. A formação de bolhas mostra que o revestimento está a afastar-se do metal de base.

A ferrugem uniforme numa superfície pode significar que o revestimento é fino ou está gasto. A ferrugem junto a arestas ou riscos pode sugerir pontos fracos na proteção.

Cada padrão dá pistas sobre a qualidade do revestimento e a forma como este pode falhar ao longo do tempo.

Métodos de avaliação de aprovação/reprovação

As diferentes normas definem a aprovação/reprovação de várias formas. Algumas utilizam critérios baseados no tempo, como "sem ferrugem vermelha após 240 horas". Outras analisam o tamanho ou a localização dos defeitos.

Os julgamentos devem seguir o método de ensaio e os requisitos do projeto. O que é aprovado numa indústria pode falhar noutra. É por isso que é fundamental fazer corresponder os ensaios à utilização real da peça.

Fotografia e documentação

São frequentemente tiradas fotografias antes, durante e depois do processo de ensaio. Estas fotografias fornecem um registo claro do estado da peça e de eventuais defeitos.

Os relatórios incluem normalmente a duração do ensaio, as definições da câmara, as identificações das amostras e quaisquer observações. Registos claros facilitam o rastreio de problemas, a melhoria da conceção e o cumprimento dos requisitos do cliente.

Factores que influenciam a precisão do teste

Os ensaios de pulverização de sal devem ser efectuados em condições rigorosas. Mesmo pequenas alterações podem afetar significativamente o resultado e produzir resultados imprecisos. Estes factores devem ser controlados para garantir dados fiáveis e repetíveis.

Valor do pH da solução salina

O pH da solução salina deve manter-se dentro de um intervalo específico. Para a pulverização de sal neutro (NSS), o intervalo é de 6,5 a 7,2.

Se o pH for demasiado baixo, o teste torna-se mais ácido. Isto acelera a corrosão e pode levar a uma falha prematura. Se for demasiado elevado, o teste torna-se menos agressivo e pode não revelar revestimentos fracos.

Temperatura e humidade de ensaio

A temperatura padrão da câmara para NSS é de cerca de 35°C (95°F). Este ambiente quente ajuda a acelerar as reacções de corrosão.

A humidade também desempenha um papel importante. No interior da câmara, deve estar próxima de 100%. Se a temperatura ou a humidade descerem, o teste perde precisão. A ferrugem pode aparecer mais lentamente ou não aparecer de todo.

Concentração da solução salina

A concentração de sal é normalmente de 5% por peso. Se a solução for demasiado forte, pode atacar a peça demasiado depressa. Se for demasiado fraca, não dará resultados realistas.

A solução deve ser misturada com água desionizada para evitar contaminação. Deve ser bem agitada e filtrada antes de ser utilizada.

Quantidade de deposição de névoa salina

A névoa deve cair uniformemente em todas as amostras. A maioria das normas exige a recolha de 1,0 a 2,0 mL de névoa salina por 80 cm² por hora.

Demasiada pulverização inunda a superfície, distorcendo os resultados. Demasiado pouco spray atrasa a corrosão. Um coletor no interior da câmara verifica regularmente a quantidade.

Método de pulverização

A configuração do bocal afecta a forma como a névoa salina é distribuída. Deve criar uma névoa fina e uniforme. Se a pulverização for demasiado grosseira ou direcionada, provoca uma cobertura irregular.

A pressão de pulverização e o estado do bico devem ser verificados com frequência. Um bico gasto ou bloqueado pode reduzir a precisão e tornar os resultados pouco fiáveis.

Conclusão

O ensaio de pulverização de sal é um método rápido e fiável para avaliar a eficácia de um revestimento ou tratamento de superfície na proteção do metal contra a corrosão. Utiliza uma câmara controlada para simular ambientes agressivos e salgados. O teste ajuda a identificar pontos fracos, comparar revestimentos e garantir que as peças cumprem as normas de durabilidade.

Precisa de peças resistentes à corrosão para o seu próximo projeto? Entre em contacto com a nossa equipa hoje mesmo. Ajudamo-lo a selecionar o acabamento de superfície ideal e a realizar os testes necessários para atingir os seus objectivos de qualidade.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.