Os engenheiros enfrentam frequentemente desafios quando tentam obter superfícies lisas e tolerâncias precisas. Os acabamentos rugosos podem aumentar a fricção, causar desgaste e reduzir o desempenho das peças, levando a custos mais elevados e a uma perda de tempo. A lapidação proporciona uma forma fiável de resolver estes problemas. Melhora a precisão e a qualidade da superfície, ajudando as peças a terem um melhor desempenho e a durarem mais tempo.

A lapidação pode parecer complicada à primeira vista. No entanto, o processo torna-se simples e prático quando se compreende o seu funcionamento. Continue a ler para saber como funciona e porque é que os engenheiros confiam nele.

O que é a Lapidação?

A lapidação é um processo em que duas superfícies são friccionadas em conjunto com um material abrasivo entre elas. O abrasivo pode apresentar-se sob a forma de pós, pastas ou lamas. Remove pequenas quantidades de material da peça de trabalho. A lapidação tem como objetivo criar superfícies lisas, corrigir pequenos erros de forma e obter dimensões precisas.

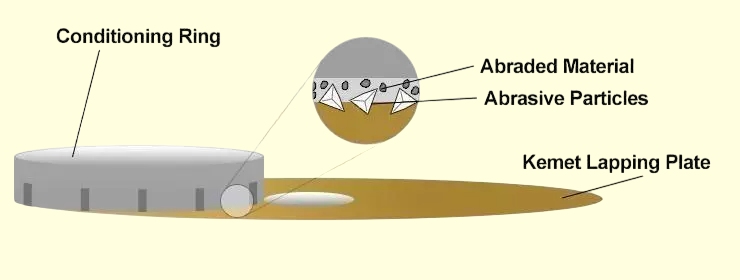

Na lapidação, a peça de trabalho assenta numa placa de lapidação ou numa ferramenta revestida com pasta abrasiva. A peça de trabalho e a superfície de lapidação movem-se uma contra a outra, normalmente num padrão controlado. As partículas abrasivas actuam como pequenas ferramentas de corte, desgastando lentamente os pontos altos e alisando a superfície.

Os princípios fundamentais da lapidação

A lapidação baseia-se em princípios simples que produzem resultados exactos. Baseia-se na mecânica básica para alcançar uma elevada precisão.

Como a lapidação cria superfícies planas e lisas

O segredo da lapidação reside na distribuição uniforme das partículas abrasivas entre a peça de trabalho e a placa de lapidação. À medida que as superfícies se movem uma contra a outra, as partículas desgastam os pontos altos e polem as áreas baixas. Com o tempo, este processo cria uma superfície altamente plana com muito poucas ondulações. A lapidação pode atingir tolerâncias na ordem dos microns, tornando-a ideal para aplicações onde a precisão é importante.

O papel dos abrasivos e dos líquidos de transporte

Os abrasivos são o coração da lapidação. Existem em diferentes tamanhos e materiais, escolhidos com base na peça de trabalho complexa e no acabamento pretendido. Os abrasivos grossos removem o material rapidamente, enquanto os abrasivos finos polem a superfície até obter um acabamento espelhado.

O líquido de transporte é igualmente importante. Normalmente, o óleo ou a água mantêm as partículas abrasivas suspensas. Espalha-as uniformemente pela placa de desgaste. Também remove o calor e as pequenas partículas de material desgastado. Isto mantém o corte consistente e evita o entupimento da placa.

O processo de lapidação: Passo a passo

Transformar uma peça em bruto num componente de precisão requer um processo simples. Siga estes passos para saber como.

Passo 1: Configuração e preparação da ferramenta

Começar por preparar a placa de lapidação. A placa deve ser condicionada, ou preparada, esfregando-a com um abrasivo. Isto cria uma superfície que pode conter grãos abrasivos frescos. Em seguida, escolha a pasta abrasiva correta. Combine o tipo de abrasivo e o tamanho do grão com o material e o acabamento necessário. Espalhe a pasta uniformemente pela placa.

Etapa 2: Remoção de material e refinamento da superfície

Colocar a peça de trabalho sobre a placa de rotação e aplicar uma pressão ligeira e constante. Mova a peça num padrão em cruz ou em oito, assegurando um desgaste uniforme da superfície. As partículas abrasivas actuam como pequenas ferramentas de corte, removendo uma fina camada de material em cada passagem. Os operadores começam frequentemente com grão grosso para remover material rapidamente, passando depois para grão mais fino para polimento. Esta sequência faz com que a superfície atinja a suavidade desejada.

Etapa 3: Limpeza e inspeção final

Após a lapidação, a peça de trabalho é revestida com a lama utilizada. Limpe-a cuidadosamente com um solvente para remover todos os vestígios do abrasivo. Em seguida, inspecionar a peça para verificar a sua precisão. Os planos ópticos ou interferómetros laser medem a planicidade, enquanto os profilómetros verificam o acabamento da superfície. A peça final deve cumprir normas rigorosas em termos de dimensões e de suavidade.

Tipos de técnicas de lapidação

A lapidação pode ser efectuada de diferentes formas, dependendo da peça, do nível de precisão e das necessidades de produção. Cada técnica tem as suas vantagens em termos de controlo, velocidade e precisão.

Lapidação manual

Na lapidação manual, o operador coloca a peça de trabalho numa placa plana revestida com pasta abrasiva e movimenta-a à mão em movimentos circulares ou em forma de oito. Este método permite um excelente controlo e funciona bem para peças pequenas, protótiposou trabalhos que necessitem de ajustes finos. No entanto, a lapidação manual é lenta e depende da perícia do operador, pelo que não é a melhor opção para a produção de grandes volumes.

Lapidação automática e CNC

As máquinas de brunir automáticas utilizam sistemas mecânicos ou controlos CNC para mover a peça de trabalho através da placa. Aplicam pressão, velocidade e movimento consistentes, melhorando a precisão e a repetibilidade. Os sistemas CNC também podem ser programados com parâmetros precisos, reduzindo o erro humano. Estas máquinas são ideais para produções de média a grande dimensão, onde a eficiência e a consistência são essenciais.

Lapidação de uma face vs Lapidação de duas faces

A lapidação de uma face trabalha numa face de uma peça de cada vez. A peça assenta na placa de lapidação e o abrasivo trabalha na superfície superior exposta. Este é um método padrão e versátil.

A lapidação de dupla face processa ambos os lados de uma peça simultaneamente. A máquina mantém as peças em suportes entre duas placas de lapidação opostas que rodam. Este método consegue um paralelismo excecional entre os dois lados. É também muito mais rápido para processar grandes lotes de peças como bolachas de silício ou rolamentos de precisão.

Parâmetros do processo de lapidação

Vários parâmetros-chave controlam a qualidade e a eficiência da lapidação. Ao ajustar estes factores, os engenheiros podem controlar as taxas de remoção, a suavidade da superfície e a precisão dimensional.

Considerações sobre a velocidade e a pressão da superfície

A velocidade e a pressão da superfície são os principais factores de remoção de material.

- Gama de pressões: As pressões de lapidação típicas situam-se entre 0,02 e 0,07 MPa (3 e 10 psi). As pressões mais elevadas aumentam as taxas de remoção, mas podem causar distorção ou desgaste irregular. As pressões mais baixas melhoram a precisão, mas demoram mais tempo.

- Gama de velocidades: As chapas de laminação funcionam normalmente a 20-80 rpm - velocidades superiores a 100 rpm podem gerar calor, reduzir a planicidade e danificar a superfície. As velocidades mais baixas proporcionam um melhor controlo e acabamentos mais suaves.

Os engenheiros equilibram estas definições para obter precisão sem comprometer a qualidade da peça.

Tamanho e distribuição do abrasivo

As partículas abrasivas actuam como ferramentas de corte para a lapidação.

- Abrasivos grosseiros (15-30 µm): Remover material rapidamente, utilizado para a remoção inicial de material.

- Abrasivos finos (1-3 µm): Proporcionam acabamentos espelhados, utilizados na fase final.

- Rugosidade típica da superfície obtida: Ra 0,1-0,01 µm.

A consistência do tamanho das partículas é fundamental. Se a distribuição for desigual, surgem riscos ou acabamentos irregulares. Para a maioria dos processos, os operadores começam com abrasivos grosseiros, passando depois para graus mais finos até atingirem o acabamento pretendido.

Papel da lubrificação e do líquido de refrigeração

Os lubrificantes ou refrigerantes mantêm os abrasivos suspensos e em movimento livre. Reduzem a fricção, controlam o calor e eliminam os detritos.

- Transportadores comuns: Pasta à base de água para metais mais macios e pasta à base de óleo para peças mais complexas ou delicadas.

- Caudal: A lavagem contínua a 0,5-2 litros por minuto é frequentemente utilizada para manter a limpeza da lama.

Sem uma lubrificação adequada, as partículas podem aglomerar-se ou incorporar-se na peça de trabalho, resultando em riscos, corte irregular e má qualidade da superfície. A lama limpa e bem mantida garante resultados repetíveis e de alta precisão.

Factores a considerar durante o processo de lapidação

O sucesso da lapidação depende de quão bem a configuração do processo corresponde à peça. Os principais factores incluem o tipo de material, a escolha do abrasivo e o estado da placa de lapidação. Cada um desempenha um papel direto na precisão da superfície e na qualidade do acabamento.

Propriedades do material da peça de trabalho

A dureza e a tenacidade da peça de trabalho determinam a forma como esta reage à lapidação.

- Materiais macios (por exemplo, alumínio, cobre): Requerem abrasivos finos (1-3 µm) e uma pressão ligeira (3-5 psi) para evitar riscos ou deformações.

- Materiais duros (por exemplo, cerâmica, aço endurecido): Pode utilizar abrasivos mais grossos (15-30 µm) e pressões mais elevadas (7-10 psi) para uma remoção mais rápida.

- Efeitos térmicos: Os metais com elevada expansão térmica, como o alumínio, podem distorcer-se se forem sobreaquecidos, reduzindo a precisão dimensional. O controlo da velocidade e do fluxo do líquido de refrigeração minimiza este risco.

Seleção de abrasivos

A escolha do abrasivo deve adequar-se tanto à peça a trabalhar como aos requisitos de acabamento.

- Diamante: Ideal para materiais duros como cerâmica, carboneto de tungsténio e aços endurecidos. Oferece um corte rápido com uma precisão ao nível dos microns.

- Óxido de aluminio: Comum para metais mais macios, como o alumínio ou o latão. Económica e amplamente disponível.

- Carboneto de silício: Adequado para ligas mais complexas e aplicações de carácter geral.

Placa de lapidação (placa de lapidação)

A placa de revestimento transporta os abrasivos e define a qualidade da remoção de material.

- Placas de ferro fundido: Padrão para metais; durável e prático para a maioria das aplicações.

- Placas de cobre ou de vidro: Utilizado para peças delicadas, como componentes ópticos, em que é fundamental um dano mínimo na subsuperfície.

- Condicionamento: As placas devem ser preparadas regularmente para manter a planicidade dentro de 2-5 µm em toda a superfície. Isto garante uma ação abrasiva uniforme e resultados repetíveis.

Acabamento da superfície e tolerâncias

A lapidação é utilizada quando as peças necessitam de superfícies muito lisas e de tamanhos exactos. Pode alcançar acabamentos e tolerâncias que a maquinagem normal não consegue, o que a torna essencial para peças de elevado desempenho.

Rugosidade de superfície alcançável

A lapidação pode tornar as superfícies extremamente lisas, por vezes até aos níveis nanométricos. Os abrasivos finos criam um aspeto polido ou espelhado. Típico rugosidade da superfície varia entre Ra 0,1 e 0,01 microns, dependendo do material e do abrasivo.

Precisão dimensional e planicidade

Um dos principais pontos fortes da lapidação é a planicidade. O processo pode manter a planicidade dentro de alguns micrómetros, mesmo em grandes superfícies. Quando a pressão, o tamanho do abrasivo e o tempo do processo são geridos cuidadosamente, também permite um controlo muito rigoroso do tamanho.

Conclusão

A lapidação é um processo de acabamento de precisão em engenharia que proporciona superfícies extremamente planas, suaves e exactas. Funciona através da remoção gradual de material utilizando partículas abrasivas suspensas num meio de transporte. A configuração adequada, a seleção do abrasivo e a inspeção garantem resultados consistentes e de alta qualidade.

Se necessita de superfícies precisas e de alta qualidade para as suas peças, contacte a nossa equipa hoje mesmo para discutir como a lapidação pode satisfazer os seus requisitos de engenharia.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.