A conceção de roscas pode parecer simples, mas muitas peças CNC falham porque as roscas não foram planeadas corretamente. Uma rosca mal projectada pode descascar-se, desalinhar-se ou dificultar a montagem. Isto resulta em perda de tempo e aumento de custos. Os engenheiros e projectistas interrogam-se frequentemente sobre o tipo de rosca, o passo ou a profundidade mais adequados para um determinado material ou aplicação.

Este guia mostra como conceber roscas que são fortes, precisas e fáceis de maquinar. Aprenderá a selecionar o tipo de rosca correto, a assegurar o engate adequado e a evitar erros que podem atrasar a produção ou danificar as peças. Seguir estes passos ajuda-o a produzir peças CNC fiáveis de forma mais eficiente.

Um bom design de rosca constitui a base de qualquer componente montado. Iremos decompor as ideias-chave para que possa criar roscas que funcionem bem e sejam simples de maquinar.

Fundamentos da geometria da rosca

Antes de conceber roscas, é útil compreender como funciona a sua geometria. As roscas são mais do que simples ranhuras em espiral. Têm caraterísticas específicas que determinam a sua forma, resistência e ajuste.

Elementos-chave de uma linha

Uma rosca 3D pode parecer simples, mas é definida por várias caraterísticas geométricas que devem funcionar em conjunto com precisão:

- Diâmetro primário: Este é o maior diâmetro medido através das cristas da rosca. Por exemplo, uma rosca UNC de 1/4"-20 tem um diâmetro primário de 6,35 mm (0,25 pol.).

- Diâmetro menor: Este é o diâmetro mais pequeno medido através das raízes da rosca. Para uma rosca UNC de 1/4"-20, é cerca de 5,16 mm (0,203 in). O diâmetro menor determina a resistência do núcleo do fixador.

- Tom: A distância entre a crista de uma rosca e a seguinte. Nas roscas métricas, M6 × 1,0 tem um passo de 1,0 mm. Em roscas unificadas, 1/4"-20 significa 20 roscas por polegada (TPI), aproximadamente 1,27 mm de passo.

- Ângulo de rosca: O ângulo entre os flancos da rosca. As roscas métricas e unificadas utilizam 60°, as roscas Acme utilizam 29° e as Whitworth utilizam 55°. Este ângulo afecta a forma como a carga é partilhada e a tensão nos flancos da rosca.

- Diâmetro do passo: O diâmetro em que a largura da crista da rosca é igual à largura da ranhura. Esta é a dimensão mais crítica para um ajuste e engate corretos. Por exemplo, uma rosca M10 × 1,5 6H tem uma tolerância de diâmetro de passo de ±0,13 mm.

- Crista e raiz: A crista é a parte superior da rosca e a raiz é a parte inferior. As raízes afiadas podem causar pontos de tensão, pelo que normas como a ISO e a ANSI definem raios de raiz mínimos para evitar fissuras sob cargas repetidas.

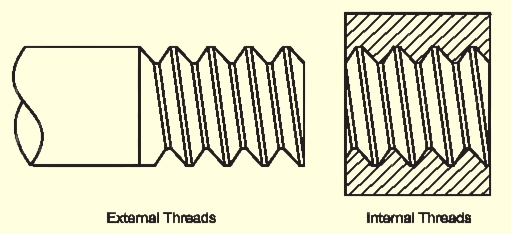

Roscas internas vs externas

As roscas podem ser internas (fêmea) ou externas (macho). Partilham a mesma geometria, mas os métodos de maquinação e a resistência são diferentes.

- Roscas externas são feitas em parafusos, eixos ou pinos. Podem ser cortadas ou laminadas. As roscas laminadas são padrão em fixadores de alta resistência. A laminação aumenta a resistência à fadiga em 20-30% e melhora o acabamento da superfície, tornando a montagem mais suave.

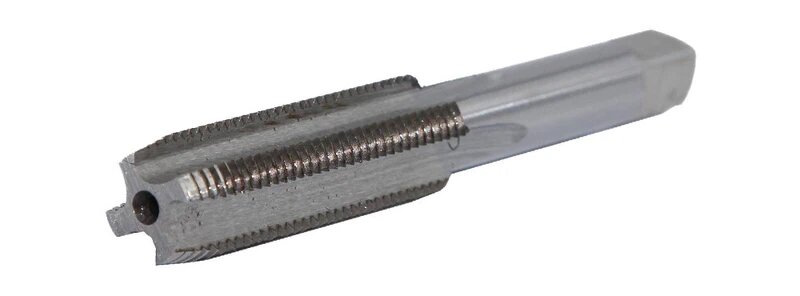

- Roscas internas são formados em orifícios perfurados com machos ou fresagem de roscas. Por exemplo, uma rosca M8 × 1,25 requer normalmente um furo de 6,8 mm. Um furo demasiado pequeno dificulta o rosqueamento, enquanto um furo demasiado grande enfraquece a rosca.

Normas e classificações de roscas

As normas de rosca definem a forma como as roscas são medidas, etiquetadas e fabricadas. Asseguram a compatibilidade entre peças fabricadas por diferentes fabricantes.

Norma de rosca unificada (UN e UNC/UNF)

A norma Unified Thread Standard (UN) é amplamente utilizada nos Estados Unidos, Canadá e em vários outros países. Define séries de roscas grossas e finas, assegurando dimensões consistentes em todas as indústrias.

- UNC (Unified National Coarse) têm menos roscas por polegada (TPI), o que as torna mais fortes e mais fáceis de montar. Por exemplo, um parafuso 1/4"-20 UNC tem 20 TPI, o que significa 20 roscas numa polegada. O design grosseiro oferece uma melhor resistência ao desgaste em materiais mais macios, como o alumínio.

- UNF (Multa Nacional Unificada) têm mais roscas por polegada. Um parafuso 1/4"-28 UNF, por exemplo, tem 28 TPI. O passo fino permite uma maior força de fixação e é ideal para materiais duros ou aplicações que requerem ajustes precisos.

- UNEF (Multa Extra Nacional Unificada) são menos comuns, mas são utilizadas quando o espaço de engate da rosca é limitado, como no sector aeroespacial ou nos instrumentos de precisão.

Roscas métricas ISO

O sistema de rosca métrica ISO é a norma global mais utilizada, regida pelas normas ISO 68-1 e ISO 965-1. É comum na Europa, Ásia e em muitos mercados internacionais. Em vez de polegadas, utiliza milímetros para todas as medições.

As roscas métricas são identificadas pela letra M, seguida do diâmetro nominal e do passo. Por exemplo:

- M8 × 1.25 significa um diâmetro primário de 8 mm e um passo de 1,25 mm.

- M10 × 1.5 tem um diâmetro de 10 mm com um passo de 1,5 mm.

As roscas métricas utilizam o mesmo ângulo de rosca de 60° que as roscas unificadas, mas aplicam um sistema de tolerância diferente, indicado como 6g para roscas externas e 6H para roscas internas em aplicações padrão.

Conceção de fios para fabrico

Um bom design de rosca é mais do que escolher o tamanho e o passo corretos. As roscas também precisam de ser fáceis de maquinar, suficientemente fortes para suportar cargas e consistentes em termos de qualidade.

Espessura mínima da parede e engate da rosca

Para furos ou peças de paredes finas, é crucial manter uma espessura de parede suficiente. As paredes finas podem fletir durante a maquinagem e podem dobrar ou rachar sob carga.

Uma regra geral é manter uma espessura de parede de pelo menos 1,5 vezes o diâmetro primário da rosca. Por exemplo, uma rosca M8 (8 mm de diâmetro) deve ter paredes com uma espessura mínima de 12 mm. Para materiais mais macios como o alumínio, aumente a espessura para 2× o diâmetro para obter mais estabilidade.

O engate da rosca refere-se à parte do comprimento da rosca que efetivamente suporta a carga. A maioria das aplicações necessita de 1 a 1,5 vezes o diâmetro da rosca para uma resistência total.

Evitar cortes inferiores e transições acentuadas

Os cortes inferiores e os cantos afiados podem criar pontos fracos e áreas de tensão. As roscas devem passar suavemente para a secção não rosqueada para reduzir a fissuração, especialmente sob cargas repetidas.

Utilize um alívio de excentricidade ou uma ranhura de alívio de rosca para assegurar uma terminação de rosca limpa. Uma boa diretriz é 1,5 vezes o passo da rosca para a largura do alívio, com a profundidade ligeiramente maior do que o diâmetro da raiz da rosca.

Evitar cantos internos afiados perto de roscas. Em vez disso, utilize filetes ou chanfros. Um raio de 0,5-1,0 mm distribui normalmente a tensão de forma uniforme. As transições suaves também ajudam as ferramentas CNC a sair de forma limpa, melhorando o acabamento da superfície e reduzindo as rebarbas.

Seleção da profundidade de rosca adequada

Para as roscas Unified e Metric 60°, a profundidade padrão é 0,613 × passo. Por exemplo, uma rosca M6 × 1.0 tem uma profundidade teórica de 0,613 mm. Na prática, os maquinistas reduzem frequentemente a profundidade em 5-10% para melhorar o movimento da ferramenta e assegurar um ajuste correto para os calibres.

Fios profundos em buracos cegos podem reter limalhas e líquido de refrigeração, danificando potencialmente as ferramentas. Para evitar isto, deixe um relevo plano na parte inferior do furo ou utilize a fresagem de roscas para melhorar a remoção de aparas.

Para furos cegos, mantenha o comprimento total da rosca pelo menos 1,5 passos mais curto do que a profundidade do furo. Isto proporciona espaço para as limalhas e evita que a ferramenta se desfaça.

Erros comuns de conceção de linhas a evitar

Mesmo os projectistas experientes podem cometer pequenos erros que causam problemas significativos na rosca CNC. Reconhecer estes erros comuns permite-lhe conceber roscas que são precisas e fáceis de maquinar.

Tolerâncias demasiado apertadas

Muitos projectistas acreditam que tolerâncias mais apertadas equivalem a melhor qualidade. Isso nem sempre é verdade. As tolerâncias apertadas aumentam o tempo de maquinagem, desgastam as ferramentas mais rapidamente e podem tornar a montagem mais difícil.

Para a maioria das peças, os ajustes padrão funcionam bem: 2A/2B para roscas unificadas e 6g/6H para roscas métricas. Os ajustes mais apertados só são necessários para um alinhamento preciso ou uma vedação de alta pressão.

Por exemplo, uma rosca M10 × 1,5 com um ajuste 6H já tem uma precisão de ±0,13 mm. Tentar apertá-la para ±0,05 mm geralmente aumenta o custo sem melhorar o desempenho. Também aumenta as taxas de rejeição durante a inspeção.

As tolerâncias apertadas podem causar a gripagem das peças durante a montagem, especialmente quando os revestimentos, tais como zincagem ou anodização são aplicados. Estes tratamentos podem acrescentar 5-15 µm por superfície. As tolerâncias práticas reduzem o esforço da ferramenta, melhoram a consistência e reduzem o retrabalho.

Engate insuficiente da rosca

O engate da rosca é a parte da rosca que suporta a carga. Um engate demasiado pequeno pode fazer com que as roscas se descasquem ou se soltem.

Uma regra geral: 1× o diâmetro nominal para o aço, 1,5× para metais mais macios como o alumínio ou o latão. Por exemplo, uma rosca M8 × 1,25 deve engatar pelo menos 8 mm em aço ou 12 mm em alumínio.

A maior parte da carga é suportada pelas primeiras roscas engatadas - mais de 80% nas primeiras três roscas. Acrescentar mais engates raramente melhora a resistência, mas aumenta o tempo de maquinagem e o desgaste da ferramenta.

Para peças de paredes finas, certifique-se de que existe material suficiente por detrás da rosca para evitar fissuras. Para plásticos ou inserções, considere inserções helicoidais ou casquilhos roscados para reforçar a rosca.

Ignorar o acesso ou a folga da ferramenta

As roscas precisam de espaço para que as ferramentas possam cortar e sair sem problemas. Um acesso deficiente pode causar colisões, roscas incompletas ou danos em elementos próximos.

Os machos CNC e as fresas de rosca necessitam de folga axial e radial. Para furos cegos, deixe 1,5 passos de rosca de espaço não roscado na parte inferior para a folga da limalha. Sem isso, as limalhas podem encravar a ferramenta, provocando a sua quebra.

Por exemplo, para roscar um furo cego M10 × 1,5, é necessário que a profundidade do furo seja pelo menos 1,5 mm mais profunda do que o diâmetro de toda a rosca. Para roscas externas perto de ombros, adicione uma ranhura de saída com pelo menos 1,5× a largura do passo e ligeiramente mais profunda do que a raiz da rosca.

Verifique os percursos da ferramenta no seu modelo 3D. As caraterísticas demasiado próximas das roscas podem bloquear o acesso. Adicionar um ligeiro chanfro ou relevo na entrada ajuda o macho ou a fresa a começar de forma limpa e reduz as rebarbas.

Especificação de roscas em desenhos técnicos

Uma rosca bem concebida é tão boa quanto a sua documentação. As indicações adequadas, as definições de tolerância e as notas de inspeção garantem resultados consistentes em todos os lotes de produção.

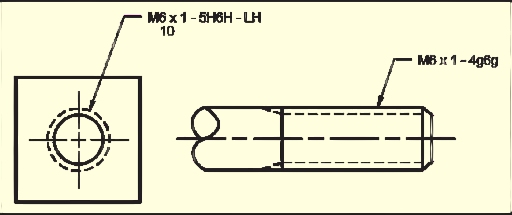

Chamadas de linha claras e inequívocas

As legendas de rosca descrevem o tipo, tamanho, passo e classe de ajuste. Devem seguir as normas internacionais, como a ASME Y14.6 ou a ISO 965-1. A clareza das legendas ajuda os maquinistas a compreender rapidamente quais as ferramentas e processos a utilizar.

Para threads unificadas, o formato é tipicamente:

1/4-20 UNC-2B

- 1/4 → Diâmetro maior (polegadas)

- 20 → Roscas por polegada (TPI)

- UNC → Série de roscas (Unified National Coarse)

- 2B → Classe de ajuste (rosca interna)

Para roscas métricas, o formato é:

M10 × 1,5 - 6H

- M10 → Diâmetro maior (mm)

- 1.5 → Passo (mm)

- 6H → Classe de tolerância da rosca interna

Especificar se a rosca é passante ou cega. Notas como "THRU" ou "DEPTH 15 mm" evitam confusões durante a programação CNC.

Incluir acabamentos de superfície ou chapeamento na chamada, se necessário. Por exemplo:

M8 × 1,25 - 6H, APÓS ZINCAGEM

Isto assegura que os maquinistas têm em conta a espessura do revestimento quando cortam a rosca.

Definição de tolerâncias de classe de rosca para ajuste e função

As tolerâncias das roscas controlam a forma como as peças se encaixam umas nas outras. A escolha da classe correta pode ter um impacto significativo na montagem, na capacidade de carga e na capacidade de fabrico.

As roscas unificadas variam de 1A/1B (soltas) a 3A/3B (apertadas):

- 1A/1B: Ajuste solto para uma montagem rápida, ideal para ambientes não críticos ou sujos.

- 2A/2B: Ajuste padrão para a maioria das peças industriais.

- 3A/3B: Ajuste de alta precisão para aplicações aeroespaciais, de instrumentação ou hidráulicas.

Um número de grau e uma letra identificam as roscas métricas. Por exemplo:

- 6H (interno) / 6g (externo): Ajuste padrão de uso geral.

- 5H/5 G: Um ajuste mais apertado para peças de alta precisão.

- 7H/7g: Ajuste mais solto para uma montagem mais fácil.

Por exemplo, M12 × 1,75 - 6H/6g proporciona um bom equilíbrio entre precisão e facilidade de montagem, com uma tolerância de diâmetro de passo de cerca de ±0,15 mm. Evite especificar tolerâncias demasiado rigorosas, a não ser que seja necessário, uma vez que aumentam o desgaste da ferramenta e o tempo de inspeção sem produzirem ganhos de desempenho significativos.

Comunicação dos requisitos de inspeção e qualidade

A inspeção garante a qualidade das roscas e o ajuste adequado da peça. Notas de inspeção claras nos desenhos mantêm a consistência durante o controlo de qualidade.

Os requisitos de inspeção padrão incluem:

- Ensaio do manómetro Go/No-Go: Verifica o ajuste funcional das roscas internas e externas.

- Medição do diâmetro do passo: Assegura o engate correto. Medido com um método de três fios ou com um micrómetro de roscas, normalmente com uma precisão de ±0,02 mm para peças de precisão.

- Acabamento da superfície: Importante para um engate suave. Os valores típicos variam entre Ra 1,6 µm e Ra 3,2 µm, consoante a aplicação.

- Inspeção visual: Verifica se existem rebarbas, roscas incompletas ou marcas de ferramentas.

Para componentes críticos, incluir notas como:

INSPECÇÃO DAS ROSCAS COM O CALIBRE "GO/NO-GO" CLASSE 2B

ou

100% INSPECÇÃO DA ROSCA NECESSÁRIA PARA O PRIMEIRO ARTIGO

Pastilhas: Alternativas à roscagem

Por vezes, as roscas tradicionais não são a melhor opção. Paredes finas, materiais macios ou requisitos de alta resistência podem tornar a roscagem difícil ou pouco fiável. Os insertos roscados constituem uma alternativa forte e duradoura. Aumentam a capacidade de carga, prolongam a vida útil da peça e reduzem o desgaste das ferramentas CNC. As pastilhas também facilitam a manutenção e a substituição.

Vantagens da utilização de pastilhas

- Força melhorada: As pastilhas permitem que um pequeno orifício num material macio suporte a mesma carga que uma rosca de aço maior.

- Durabilidade: Resistem à descamação mesmo após montagens repetidas, especialmente em peças de elevada vibração.

- Flexibilidade: Os insertos danificados podem ser substituídos sem necessidade de substituir a peça inteira.

- Eficiência de maquinagem: As roscas cortadas nas pastilhas reduzem o desgaste da ferramenta em comparação com o corte direto no material de base.

Considerações sobre a conceção

- O diâmetro do orifício deve corresponder às recomendações do fabricante da pastilha.

- Manter uma espessura de parede suficiente à volta da inserção para evitar fissuras durante a instalação.

- Especificar claramente o tipo de inserção, o método de instalação, a profundidade e a orientação nos desenhos técnicos.

As inserções roscadas são uma solução prática para materiais macios, paredes finas ou aplicações de carga elevada. Combinam resistência, fiabilidade e facilidade de montagem, o que os torna uma alternativa sólida à roscagem convencional em peças CNC.

Leve o seu design de linha para o próximo nível

O projeto de roscas para maquinagem CNC não tem de ser complicado. Ao concentrar-se na geometria da rosca, no engate, nas tolerâncias e na capacidade de fabrico, pode criar peças que são simultaneamente fortes e precisas, bem como fáceis de montar. Evite erros comuns como tolerâncias demasiado apertadas, engate insuficiente e acesso deficiente à ferramenta para poupar tempo, reduzir custos e garantir um desempenho fiável.

Se precisar de ajuda especializada para otimizar os seus desenhos de roscas ou necessitar de peças CNC de precisão, contacte a nossa equipa hoje mesmo. Podemos rever os seus desenhos, sugerir melhorias e ajudar a transformar os seus projectos em componentes de alta qualidade e fabricáveis. Não deixe que um desenho de rosca deficiente atrase os seus projectos - obtenha orientação profissional agora.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.