Você tem dúvidas sobre a diferença entre galvanizado por imersão a quente e eletrogalvanizado? Esta é uma pergunta que recebo de muitos dos meus clientes. Compreender as diferenças é essencial na hora de escolher o processo adequado para seus projetos. Cada método é único em seus benefícios e aplicações. Você pode tomar decisões melhores entendendo essas diferenças e garantindo a durabilidade e longevidade de seus produtos.

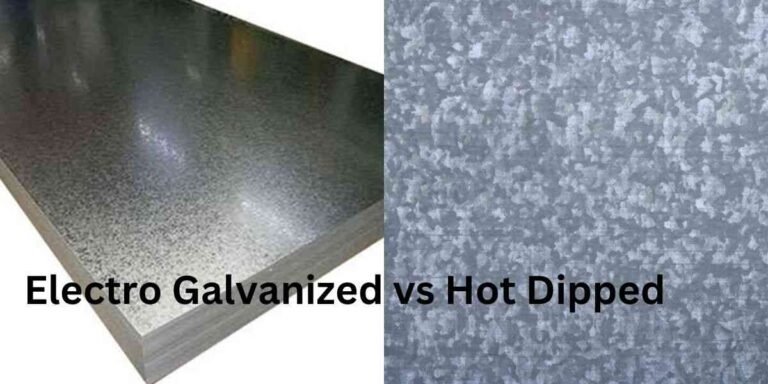

O zinco é galvanizado no aço, criando uma camada fina, uniforme e lisa. Por outro lado, o aço por imersão a quente é imerso em zinco fundido, resultando em um revestimento mais espesso e áspero. Ambos os métodos são eficazes na proteção do aço contra ferrugem e corrosão. No entanto, eles têm aplicações e necessidades diferentes.

O que é eletrogalvanização?

Definição e Processo

O processo eletroquímico é utilizado para aplicar uma camada de zinco em aço ou ferro. O metal é submerso em um eletrólito contendo íons de zinco. Uma corrente de eletricidade passa através da solução eletrolítica para fazer com que o zinco seja depositado na superfície do metal. O resultado é uma camada uniforme, fina e lisa.

Caracteristicas principais

A precisão e o apelo estético dos revestimentos eletrogalvanizados são bem conhecidos. O revestimento é geralmente mais fino que a galvanização por imersão a quente, resultando em um acabamento uniforme e liso.

Exemplos de aplicações típicas

Em indústrias que exigem alta qualidade acabamentos com tolerâncias restritas, a eletrogalvanização é frequentemente usada. Peças automotivas, componentes eletrônicos e eletrodomésticos são algumas das aplicações mais comuns.

O que é galvanização por imersão a quente (HDG)?

Definição e Processo

A galvanização por imersão a quente envolve a imersão de ferro ou aço em um banho de zinco fundido, normalmente aquecido a 450°C. O metal reage com o zinco para formar uma série de camadas de zinco-ferro que estão ligadas ao metal base. Isso cria um revestimento espesso e durável que oferece proteção robusta contra corrosão.

Caracteristicas principais

Os revestimentos por imersão a quente são mais duráveis e mais espessos do que os eletrogalvanizados. Este método oferece resistência superior à corrosão em ambientes externos e agressivos. O acabamento pode ser menos liso ou mais áspero, mas fornecerá proteção contra corrosão duradoura.

Exemplos de aplicações típicas

A galvanização por imersão a quente tem muitas aplicações, especialmente quando componentes metálicos precisam ser protegidos de condições adversas. As aplicações incluem aço estrutural para construção e luminárias externas, como cercas e grades.

Eletrogalvanizado versus imersão a quente: principais diferenças

Processo e Técnicas

O processo de eletrogalvanização envolve a imersão do metal em um eletrólito contendo íons de zinco e a aplicação de corrente elétrica. Uma fina e uniforme camada de zinco é depositada na superfície do metal. A galvanização por imersão a quente, por outro lado, imerge o metal em um banho de zinco fundido, o que causa a formação de uma camada de liga de zinco-ferro em série. Isso cria um revestimento mais espesso e durável.

Aparência da superfície

Os acabamentos eletrogalvanizados são uniformes, lisos e agradáveis à vista, o que os torna ideais para aplicações que exigem alto nível de apelo estético. Devido ao método de imersão, os revestimentos por imersão a quente apresentam um acabamento mais áspero e menos uniforme.

Espessura do revestimento

A eletrogalvanização produz um revestimento mais fino, mais uniforme e com acabamento mais liso. A galvanização por imersão a quente resulta em uma camada mais espessa, que oferece maior durabilidade e proteção.

Adesão e colagem

O processo eletroquímico cria uma forte ligação entre o revestimento e o metal. A galvanização por imersão a quente cria uma ligação metalúrgica robusta entre o metal base e o revestimento, o que resulta em uma camada durável e robusta.

Resistência à corrosão

Devido à sua camada de zinco mais espessa, a galvanização por imersão a quente oferece resistência superior à corrosão em ambientes externos agressivos. A eletrogalvanização oferece resistência moderada à corrosão e é adequada para ambientes internos e menos exigentes.

Propriedades mecânicas

A galvanização por imersão a quente fornece uma camada de proteção mais espessa que melhora as características mecânicas do metal e o torna mais resistente ao desgaste. As propriedades mecânicas originais dos metais eletrogalvanizados são mantidas, o que os torna ideais para aplicações que exigem dimensões precisas e peso mínimo.

Implicações de custo

Devido à sua aplicação controlada e precisa, a eletrogalvanização tende a ser mais cara. Também proporciona um acabamento de maior qualidade. A galvanização por imersão a quente é mais econômica quando se trata de objetos maiores e mais volumosos.

Eletrogalvanizado vs imersão a quente: compare a comparação detalhada

Comparação de Processos

Etapas do processo de eletrogalvanização

- Preparação: Remova qualquer sujeira ou graxa da superfície metálica.

- Galvanoplastia: Mergulhe os metais em soluções eletrolíticas contendo íons de zinco.

- Atual do aplicativo: Aplique uma corrente elétrica à solução para depositar zinco na superfície metálica.

- Enxaguar e secar: Conclua o processo enxaguando e secando o metal revestido com o revestimento.

Etapas do processo de galvanização por imersão a quente

- Preparação: Limpe a superfície metálica de contaminantes.

- Fluxo: Para evitar a oxidação, aplique uma solução de fluxo ao metal antes da galvanização.

- Galvanização: Mergulhe o metal em um banho de zinco fundido a cerca de 450°C (842°F).

- Resfriamento e inspeção: Remova o metal do banho, resfrie-o e inspecione a qualidade do revestimento.

Termos Técnicos Diferenciais

- Precisão: A eletrogalvanização é um processo preciso e controlado que resulta em um revestimento mais liso e fino.

- Grossura: A galvanização de zinco por imersão a quente produz um revestimento mais espesso e durável devido à imersão em zinco fundido.

- Colagem: A eletrogalvanização produz uma conexão sólida eletroquímica, enquanto a galvanização em camada de liga de zinco-ferro por imersão a quente forma uma relação metalúrgica.

Desempenho e durabilidade

Resistência à corrosão em vários ambientes

- Eletrogalvanizado: Oferece resistência moderada à corrosão e é adequado para ambientes internos amenos.

- Galvanizado por imersão a quente: Oferece resistência superior à corrosão e é ideal para ambientes externos agressivos.

Resistência Mecânica e Flexibilidade

- Eletrogalvanizado: Mantém as propriedades mecânicas do metal e é adequado para aplicações que exigem precisão.

- Galvanizado a quente: Aumenta a durabilidade e resistência do metal.

Quanto tempo durará o produto e que manutenção é necessária?

- Eletrogalvanizado: Este produto necessita de manutenção periódica para manter sua proteção, principalmente quando utilizado em ambientes mais corrosivos.

- Galvanizado a quente: Tem uma longa vida útil e requer manutenção mínima.

Aplicações e Adequação

Usos ideais para produtos eletrogalvanizados

- Peças de automóveis

- Componentes eletrônicos

- Electrodomésticos

- Fixadores, pequenas ferragens

Usos de produtos galvanizados por imersão a quente

- Aço estrutural na construção

- Cercas e grades são acessórios externos.

- Sistemas de tubulação

- Projetos de infraestrutura em grande escala

Considerações ambientais e de segurança

Eletrogalvanização e Meio Ambiente

- Produz menos resíduos e emite menos emissões do que a galvanização por imersão a quente.

- Se administrado adequadamente, o eletrólito utilizado pode ser seguro.

Impacto Ambiental da Galvanização por Imersão a Quente

- O consumo de energia é maior devido à necessidade de manter um banho de zinco fundido.

- São gerados mais resíduos que precisam ser descartados de forma adequada.

Preocupações e regulamentos de segurança

- Eletrogalvanização: Os regulamentos de manuseio e descarte de soluções eletrolíticas devem ser seguidos para evitar contaminação.

- Galvanização por imersão a quente: A segurança do trabalhador é fundamental para evitar queimaduras ou inalação de vapores de zinco durante o procedimento de galvanização.

Eletrogalvanizado vs imersão a quente: comparação rápida

Esta tabela fornece uma comparação concisa entre eletrogalvanização e galvanização por imersão a quente para ajudá-lo a fazer a escolha certa.

| Critérios de comparação | Eletrogalvanização | Galvanização por imersão a quente |

|---|---|---|

| Etapas do processo | Galvanoplastia de íons de zinco em uma solução eletrolítica usando corrente elétrica | Imersão de metal em zinco fundido, formando camadas de liga de zinco-ferro |

| Aparência da superfície | Suave, uniforme e esteticamente agradável | Mais áspero, mais espesso e mais robusto |

| Espessura do revestimento | Mais fino e consistente | Mais espesso e mais durável |

| Adesão e colagem | Ligação eletroquímica forte | Ligação metalúrgica forte |

| Resistência à corrosão | Resistência moderada à corrosão, adequada para ambientes internos ou amenos | Resistência superior à corrosão, ideal para ambientes externos e agressivos |

| Força mecânica | Mantém as propriedades mecânicas originais, adequadas para aplicações precisas | Melhora a resistência do metal e a resistência ao desgaste, ideal para aplicações pesadas |

| Custo | Custo mais alto devido ao processo de aplicação preciso | Mais econômico para itens grandes e volumosos |

| Aplicações Típicas | Peças automotivas, componentes eletrônicos, eletrodomésticos, fixadores | Aço estrutural, acessórios externos, sistemas de tubulação, projetos de infraestrutura em grande escala |

| Impacto ambiental | Produz menos resíduos e emissões | Maior consumo de energia, mais subprodutos residuais |

| Considerações de segurança | Requer manuseio e descarte adequados de soluções eletrolíticas | Altas temperaturas e banho de zinco fundido exigem protocolos de segurança rigorosos |

Eletrogalvanizado versus imersão a quente: os prós e contras

Eletrogalvanizado

Prós

- Superfície lisa: Este revestimento é uniforme e esteticamente agradável, tornando-o ideal para aplicações preocupadas com a aparência.

- Precisão: Este revestimento é mais fino e tem espessura mais controlada, tornando-o ideal para peças com tolerâncias restritas ou detalhes finos.

- Resistência moderada à corrosão: Adequado para ambientes e climas internos amenos, protegendo contra corrosão e ferrugem.

- Menor impacto ambiental: Produz menos emissões e resíduos do que a galvanização por imersão a quente.

- Manuseio imediato: A galvanoplastia permite o manuseio imediato de metais revestidos e processamento posterior.

Contras

- Custo mais alto: Devido ao processo de aplicação exato, geralmente é mais caro.

- Menor durabilidade: O revestimento mais fino pode não fornecer proteção suficiente em ambientes agressivos ou ao ar livre.

- Manutenção periódica: Este produto necessita de manutenção periódica para manter a proteção, principalmente quando utilizado em ambientes mais corrosivos.

- Engrossamento limitado: É impossível obter os revestimentos espessos possíveis com o zinco por imersão a quente, limitando seu uso em aplicações pesadas.

Mergulhado a quente

Prós

- Resistência superior à corrosão: Excelente em ambientes externos e agressivos. Oferece proteção robusta contra corrosão e ferrugem.

- Durabilidade: O revestimento espesso e resistente aumenta a resistência mecânica do metal, tornando-o resistente ao desgaste.

- Custo-beneficio: Itens grandes e volumosos são geralmente mais econômicos, oferecendo excelente valor para projetos que exigem proteção durável.

- Longevidade: Tem uma longa vida útil com manutenção mínima. Isto é especialmente verdadeiro em condições desafiadoras.

- Processo Simples: Este processo é adequado para projetos de grande escala, como projetos de infraestrutura e estruturais.

Contras

- Superfície áspera: Um revestimento mais espesso resultará em um acabamento mais áspero, inadequado para aplicações que exigem uma aparência refinada.

- Revestimento irregular: O método de imersão pode produzir um acabamento menos uniforme que a eletrogalvanização.

- Maior Impacto Ambiental: Cria mais resíduos e emissões que requerem descarte e gerenciamento adequados.

- Preocupações de segurança: As altas temperaturas e os banhos de zinco fundido representam sérias preocupações de segurança para os trabalhadores.

- Potencial de distorção: O calor envolvido no processo pode distorcer componentes metálicos finos ou delicados.

Conclusão

O processo de galvanização a sua escolha – eletrogalvanizado ou por imersão a quente – depende do projeto e de suas necessidades. Compreender as principais diferenças pode ajudá-lo a tomar uma decisão informada para garantir que seus produtos de metal atenderão às suas necessidades. Você pode obter os melhores resultados escolhendo o processo de galvanização correto.

Precisa de um fabricante fiável de peças de chapa metálica? A Shengen é o sítio certo. Somos especializados em corte a laser de chapa metálica, dobragem, acabamento de superfícies e maquinagem CNC. Contactar a Shengen Hoje e procure ajuda de profissionais!

FAQ

O que é melhor: aço eletrogalvanizado ou aço por imersão a quente?

Suas necessidades determinarão a escolha. O eletrogalvanizado possui superfície mais lisa e é adequado para ambientes internos com resistência moderada à corrosão. A imersão a quente é mais robusta e mais adequada para ambientes agressivos ou externos.

O eletrogalvanizado pode ser usado ao ar livre?

Para ambientes amenos ou internos, os revestimentos eletrogalvanizados são adequados. Os revestimentos por imersão a quente, entretanto, são melhores para ambientes agressivos ou uso externo.

Quais metais podem ser eletrogalvanizados?

Normalmente, são aplicados revestimentos eletrogalvanizados em aço e ferro. Este processo utiliza uma técnica eletroquímica inadequada para todos os tipos de metal. A eletrozincagem geralmente não é feita em metais não ferrosos como alumínio ou cobre. O processo e a adesão do zinco são explicitamente projetados para metais ferrosos.

Mais recursos:

Galvanização por imersão a quente explicada – Fonte: Xometria

Impacto Ambiental da Galvanização – Fonte: Bruynzeel

Padrões e Regulamentos de Galvanização – Fonte: Galvanizeit

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.