Os materiais pesados atrasam a produção e aumentam os custos. Por outro lado, os materiais mais fracos não conseguem satisfazer os requisitos de resistência. O alumínio fundido oferece uma solução inteligente. É leve, forte e fácil de moldar. Isto torna-o numa excelente opção para muitas necessidades industriais.

O alumínio fundido ajuda as empresas a fabricar produtos fortes e duradouros sem perder tempo ou dinheiro. Graças aos diferentes métodos de fundição, pode ser moldado em formas complexas com elevada precisão. É uma escolha económica que funciona bem em muitas situações diferentes.

Se tem curiosidade em saber porque é que o alumínio fundido pode ser adequado ao seu projeto, explore mais abaixo. Ficará a conhecer as suas principais propriedades, processos de fundição e aplicações no mundo real.

O que é o alumínio fundido?

O alumínio fundido é alumínio que foi derretido e vertido num molde. Depois de arrefecer, toma a forma do molde. Este processo permite criar peças detalhadas ou complexas sem maquinação adicional. O método de fundição também permite uma vasta gama de tamanhos e formas.

Existem vários processos de fundição, incluindo a fundição sob pressão, a fundição em areia e a fundição em molde permanente. Cada método adapta-se a diferentes necessidades de produção.

Tipos de processos de fundição de alumínio

O alumínio pode ser fundido através de vários métodos. Cada um deles adapta-se a diferentes necessidades com base no design da peça, no volume de produção e no acabamento da superfície.

Fundição em Areia

A fundição em areia utiliza um molde à base de areia. O alumínio fundido é vertido no molde e solidifica. Após o arrefecimento, o molde de areia é quebrado para remover a peça.

Este método funciona bem para peças de grandes dimensões e volumes de produção baixos a médios. Suporta formas complexas e é económico para desenhos personalizados. No entanto, o acabamento da superfície é normalmente mais áspero em comparação com outros métodos.

Fundição sob pressão

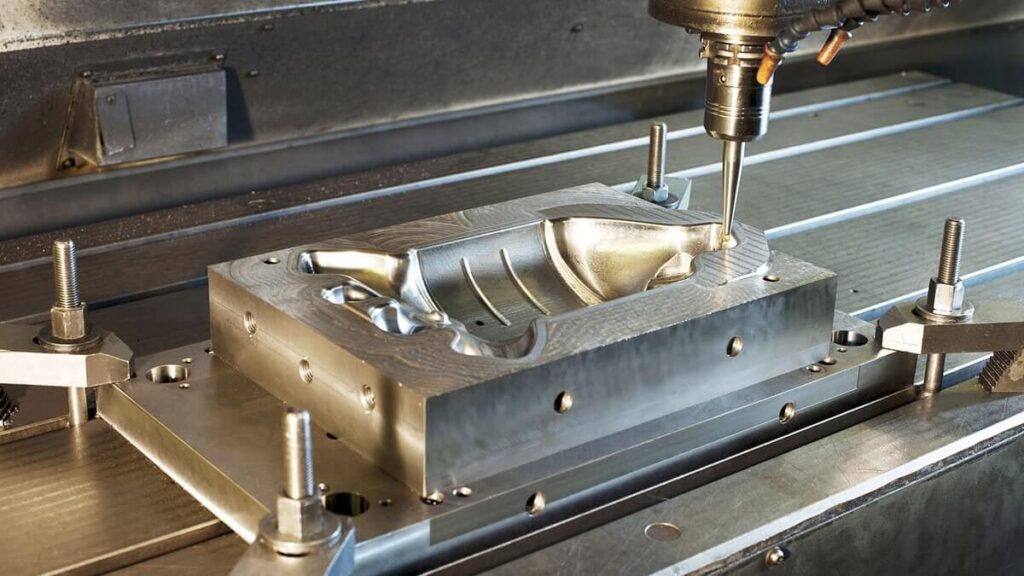

Fundição sob pressão utiliza um molde de aço e injeção de alta pressão. O alumínio fundido é forçado a entrar na cavidade do molde sob pressão. Isto cria peças muito precisas e suaves.

A fundição injetada é rápida e ideal para grandes volumes de produção. Oferece uma boa qualidade de superfície e tolerâncias apertadas. É frequentemente utilizada em peças para automóveis e eletrónica. O custo das ferramentas é elevado, pelo que é preferível para grandes lotes de produção.

Fundição de investimento

A fundição por cera perdida começa com um modelo de cera. O modelo é revestido com cerâmica para formar um molde. Depois de aquecido para remover a cera, o alumínio fundido é vertido no invólucro de cerâmica.

Este método oferece pormenores muito finos e superfícies lisas. É mais lento e mais dispendioso do que a fundição em areia ou em coquilha. É frequentemente utilizado para peças complexas, pequenas ou de alta precisão.

Fundição em Molde Permanente

Fundição em molde permanente utiliza um molde de metal reutilizável. O alumínio fundido é vertido no molde por gravidade ou a baixa pressão.

Produz peças mais resistentes do que a fundição em areia devido a um arrefecimento mais rápido. Também oferece um melhor acabamento superficial e precisão. É bom para a produção de médio volume de peças consistentes.

Fundição centrífuga

A fundição centrífuga faz girar o molde durante o vazamento. A rotação força o alumínio fundido contra as paredes do molde.

Este método cria peças com menos bolsas de ar e estruturas fortes e densas. É melhor para peças cilíndricas ou redondas, como tubos e anéis. É menos comum para formas complexas.

Ligas de alumínio comuns utilizadas na fundição

As diferentes ligas conferem ao alumínio fundido uma vasta gama de propriedades. Algumas centram-se na força, outras na resistência à corrosão ou no desempenho térmico.

Visão geral das ligas de alumínio para fundição

As ligas de alumínio para fundição são fabricadas através da adição de outros elementos como o silício, o cobre ou o magnésio. Estas adições alteram a força, a ductilidade, a resistência à corrosão e a capacidade de fundição do alumínio. Cada liga adapta-se a diferentes necessidades da indústria.

A maior parte das ligas de fundição dividem-se em dois grupos:

- À base de silício (boa fluidez, utilizado na maioria dos métodos de fundição)

- À base de cobre ou de magnésio (mais resistente, frequentemente utilizado para peças mecânicas)

A356: Popular para uso geral

A356 é uma das ligas de fundição de alumínio mais comuns. Tem alta resistência, boa resistência à corrosão e excelente capacidade de fundição. É frequentemente utilizada para peças automóveis e aeroespaciais.

O A356 também pode ser tratado termicamente para o tornar mais forte. É uma boa escolha quando é necessário um equilíbrio entre desempenho e custo.

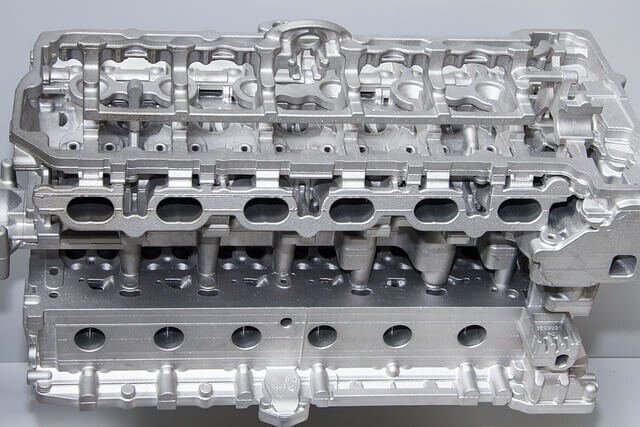

319: Conhecido pela sua resistência ao calor

O 319 contém mais cobre e menos silício do que o A356. Isto confere-lhe uma melhor resistência ao calor e uma boa resistência a altas temperaturas. É frequentemente utilizado em blocos de motor, cabeças de cilindro e caixas de transmissão.

No entanto, não é tão resistente à corrosão como o A356, pelo que é melhor para peças que não estejam expostas à humidade ou a produtos químicos agressivos.

535: Alta resistência à corrosão

O 535 é uma liga à base de magnésio. Oferece uma grande resistência à corrosão, especialmente em ambientes marinhos. Não é tão forte como a A356 ou a 319, mas é fácil de soldar e polimento.

É frequentemente utilizado em peças decorativas, acessórios marítimos e equipamento de exterior.

Tabela de comparação de ligas

| Liga metálica | Caraterísticas principais | Melhores casos de utilização |

|---|---|---|

| A356 | Forte, resistente à corrosão, tratável termicamente | Automóvel, aeroespacial, peças estruturais |

| 319 | Elevada resistência ao calor, boa resistência | Motores, transmissões, equipamento pesado |

| 535 | Excelente resistência à corrosão, boa soldabilidade | Peças marítimas, exteriores e decorativas |

Propriedades mecânicas e físicas

O alumínio fundido oferece uma combinação útil de resistência, leveza e durabilidade. Estas propriedades tornam-no adequado para utilizações industriais exigentes.

Resistência e dureza

As peças de alumínio fundido podem ser fortes e resistentes ao desgaste, dependendo da liga e do tratamento térmico. A356, por exemplo, oferece boa resistência após tratamento térmico. Os níveis de dureza variam, mas muitas peças fundidas podem suportar cargas moderadas e impactos.

As peças fundidas sob pressão têm normalmente uma melhor dureza superficial do que as peças fundidas em areia devido a um arrefecimento mais rápido.

Condutividade térmica e eléctrica

O alumínio conduz bem o calor e a eletricidade. Isto torna-o ideal para peças que necessitam de gerir o calor, tais como peças de motores ou caixas electrónicas. Embora a fundição possa reduzir ligeiramente a condutividade em comparação com o alumínio puro, o desempenho continua a ser suficientemente elevado para muitas utilizações.

Resistência à corrosão

Muitas ligas de alumínio resistem à ferrugem e à corrosão. Isto deve-se a uma camada de óxido natural que se forma na superfície. As ligas como a A356 e a 535 têm um desempenho especialmente bom em ambientes húmidos ou marítimos. Algumas ligas, como a 319, podem necessitar de revestimentos para uma melhor proteção em condições adversas.

Benefícios em termos de densidade e peso

O alumínio tem cerca de um terço do peso do aço. Esta leveza ajuda a reduzir a massa total de veículos, ferramentas e dispositivos. As peças mais leves podem também reduzir os custos de transporte e tornar os produtos mais fáceis de manusear e instalar.

Vantagens do alumínio fundido

O alumínio fundido oferece muitas vantagens práticas em todos os sectores. Estas vantagens ajudam a melhorar a conceção do produto, a velocidade de fabrico e o custo global.

Leve e resistente

O alumínio fundido combina baixo peso com boa resistência. Isto torna-o útil para peças que precisam de se manter resistentes sem aumentar o volume. É ideal para a indústria automóvel, aeroespacial e dispositivos portáteis onde a redução do peso é importante.

Boa maquinabilidade

A maioria das ligas de alumínio fundido são fáceis de maquinar. Cortam suavemente e não desgastam as ferramentas rapidamente. Isto ajuda a reduzir o tempo de maquinação e diminui os custos de produção. É mais fácil acrescentar furos, ranhuras ou outras caraterísticas após a fundição.

Excelente desempenho térmico

O alumínio espalha bem o calor. Isto ajuda a evitar o sobreaquecimento em peças como componentes de motores ou caixas electrónicas. Arrefece rapidamente, tanto durante a utilização como durante o processo de fundição, o que também reduz os tempos de ciclo na produção.

Rentável para produção em massa

A fundição de alumínio é económica para a produção de volumes médios a elevados. A fundição sob pressão, em particular, permite resultados rápidos e repetíveis com o mínimo de desperdício. Quando as ferramentas estão prontas, o custo por peça é baixo.

Limitações do alumínio fundido

Embora o alumínio fundido seja versátil, tem alguns limites. Estes podem afetar o desempenho, a precisão ou a adequação da peça a determinados ambientes.

Menor resistência à tração do que o alumínio forjado

O alumínio fundido não é tão forte como o alumínio forjado. Os materiais forjados são moldados por laminagem ou extrusão, o que melhora a estrutura do grão e a resistência. As peças fundidas podem não suportar tanta tensão ou carga, especialmente sem tratamento térmico.

Porosidade e defeitos de superfície

A fundição pode dar origem a pequenas bolsas de ar, conhecidas como porosidade. Estas enfraquecem a peça e reduzem a capacidade de vedação em aplicações de pressão. Os defeitos de superfície também são mais comuns, especialmente na fundição em areia ou de revestimento.

Limitações dimensionais

O alumínio fundido funciona bem para muitas formas, mas não para todas. Paredes extremamente finas ou tolerâncias muito apertadas são mais difíceis de obter. A fundição sob pressão oferece uma melhor precisão, mas as peças complexas podem ainda necessitar de maquinagem após a fundição.

Requisitos de tratamento térmico

Algumas peças fundidas de alumínio necessitam de tratamento térmico para atingirem a sua força total. Isto acrescenta tempo e custos. Se não for efectuado corretamente, o tratamento térmico pode causar distorção ou dureza desigual na peça.

Aplicações do alumínio fundido

O alumínio fundido é utilizado em muitas indústrias devido à sua resistência, baixo peso e facilidade de moldagem. A sua capacidade de formar peças detalhadas e complexas torna-o uma escolha de topo tanto para a função como para o design.

Blocos de motor e componentes para automóveis

Os fabricantes de automóveis utilizam alumínio fundido para blocos de motor, cabeças de cilindro, caixas e peças de transmissão. Ajuda a reduzir o peso do veículo, o que melhora a eficiência do combustível. O material também lida bem com o calor elevado, tornando-o ideal para ambientes de motor.

Peças estruturais aeroespaciais

O alumínio fundido é utilizado na indústria aeroespacial para colchetesO seu peso leve ajuda a reduzir a massa da aeronave. A sua leveza ajuda a reduzir a massa da aeronave. A sua força e resistência à corrosão também são úteis em estruturas de fuselagem expostas a condições variáveis.

Caixas para eletrónica de consumo

Os computadores portáteis, os smartphones e outros dispositivos utilizam frequentemente o alumínio fundido para os seus revestimentos exteriores. Proporciona resistência e um aspeto limpo, mantendo-se leve. A boa condutividade térmica também ajuda a gerir o calor interno.

Utensílios de cozinha e mobiliário

Os tachos, panelas e tabuleiros são frequentemente feitos de alumínio fundido. Aquece uniformemente e resiste à ferrugem. Para mobiliário, o alumínio fundido é utilizado em mesas e cadeiras de exterior porque é resistente às intempéries e durável, mas fácil de deslocar.

Dicas para escolher o alumínio fundido para o seu projeto

A seleção da opção correta de alumínio fundido depende da função, dimensão e objectivos de produção do projeto. Uma compreensão clara destes pontos ajuda-o a fazer a escolha certa desde o início.

Seleção com base na aplicação

Combine a liga e o método de fundição com a sua aplicação. Para peças de elevado aquecimento, como blocos de motor, a liga 319 é uma boa escolha. Para resistência à corrosão em engrenagens marítimas, a liga 535 funciona bem. Escolha a fundição sob pressão para peças de alta precisão e a fundição em areia para peças maiores e mais simples.

Considerações sobre orçamento e volume

Se estiver a produzir grandes volumes, a fundição sob pressão permite uma maior poupança de custos ao longo do tempo. Oferece ciclos rápidos e um custo mais baixo por peça. Para séries de baixo volume ou protótipos, a fundição em areia é mais barata e mais flexível, especialmente com menos custos de ferramentas.

Expectativas de durabilidade a longo prazo

Pense no tempo que a peça precisa de durar e nas condições que irá enfrentar. Algumas ligas resistem melhor ao desgaste e à corrosão do que outras. Se a resistência e o acabamento forem importantes a longo prazo, tenha em conta o tratamento térmico e possíveis revestimentos. Isto ajuda a reduzir as falhas e mantém os custos de manutenção baixos.

Conclusão

O alumínio fundido é um material leve e durável que se adapta a uma vasta gama de necessidades de fabrico. Suporta projectos detalhados, oferece boa resistência e resiste à corrosão. Com vários métodos de fundição e opções de liga, adapta-se bem a diferentes tamanhos, formas e funções de peças.

Precisa de ajuda para escolher a solução certa de alumínio fundido para o seu projeto? Falar com a nossa equipa de especialistas-estamos prontos a fornecer apoio personalizado e orçamentos rápidos para a sua próxima peça.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.