As peças de alumínio necessitam frequentemente de proteção adicional para durarem mais tempo ou terem um melhor desempenho. Os tratamentos de superfície podem melhorar a resistência à corrosão, o desgaste ou o aspeto. Alodine e Anodize são duas opções padrão. As pessoas comparam-nas frequentemente porque ambas são utilizadas no alumínio, mas têm objectivos diferentes. Então, qual é a melhor opção para si? Vamos explicar em termos simples.

Alodine e Anodize são dois tratamentos populares para superfícies de alumínio. Ambos melhoram a resistência à corrosão, mas utilizam métodos diferentes. A anodização é um processo eletroquímico que cria uma camada de óxido espessa, rígida e não condutora sobre o metal. O alodine é um processo químico que forma uma camada mais fina e condutora. Oferece uma boa proteção, mas mantém a condutividade eléctrica do metal.

O Alodine e o Anodize podem parecer semelhantes, mas funcionam de forma diferente. Vamos analisar os seus processos, utilizações e prós e contras para que possa escolher com confiança a opção correta.

O que é o Alodine?

AlodineO revestimento de conversão de cromato é um tratamento químico para o metal. Durante o processo, um produto químico especial reage com a superfície do metal para criar uma camada fina e protetora.

Esta camada é fina - apenas alguns microns. Ajuda a travar a corrosão e também faz com que a tinta adira melhor. Uma vez que o revestimento não acrescenta qualquer espessura percetível, é ótimo para peças que necessitam de um controlo apertado do tamanho.

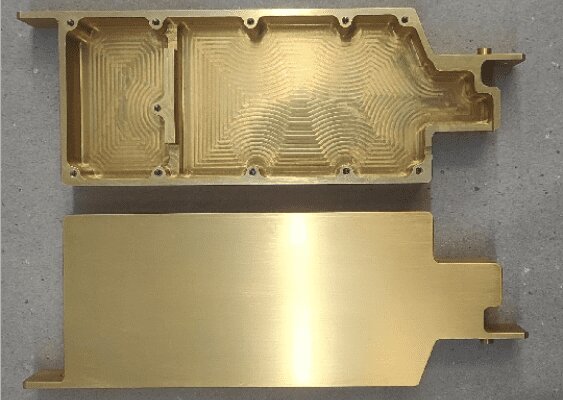

O processo é rápido. Primeiro, o metal é limpo. De seguida, é aplicada a solução de Alodine. Esta só precisa de alguns minutos para reagir com a superfície. Depois disso, a peça é enxaguada e seca. Dependendo do tipo utilizado, o revestimento final pode ter um aspeto amarelo, dourado ou ligeiramente brilhante.

Tipos de Alodine (revestimento de conversão de cromato)

Existem diferentes graus de Alodine, muitas vezes agrupados por cor e utilização:

- Alodine 1000: Deixa um acabamento transparente ou ligeiramente iridescente. É frequentemente utilizado quando é necessária condutividade eléctrica.

- Alodine 1200: Produz um acabamento amarelo dourado. Proporciona uma maior proteção contra a corrosão.

- Tipos compatíveis com RoHS: Evitam o crómio hexavalente e são mais respeitadores do ambiente. São utilizados quando é necessário respeitar as regras ambientais.

Materiais comuns tratados com Alodine

O Alodine funciona melhor em:

- Alumínio

- Ligas de alumínio

- Magnésio (menos conhecido, mas possível com fórmulas modificadas)

Vantagens do Alodine

O Alodine oferece uma forma rápida e direta de proteger peças de alumínio. É frequentemente escolhido quando a velocidade, a condutividade e o baixo custo são mais importantes.

- Processamento rápido: A aplicação de Alodine demora apenas alguns minutos. Este facto ajuda a acelerar a produção.

- Baixo custo: É um dos tratamentos de superfície mais económicos do alumínio e do magnésio.

- Revestimento fino: O revestimento não acrescenta quase nenhuma espessura. Isto torna-o ótimo para peças com tolerâncias apertadas.

- Boa base de pintura: O Alodine melhora a aderência da tinta. Ajuda os revestimentos a aderirem melhor e a durarem mais tempo.

- Condutividade elétrica: Ao contrário da anodização, os revestimentos de Alodine permanecem condutores. Isto é útil em aplicações electrónicas ou de ligação à terra.

- Cumpre as especificações militares: Os tipos comuns de Alodine são qualificados para utilização no sector aeroespacial e da defesa.

Desvantagens do Alodine

O alodine tem limites, especialmente no que diz respeito à resistência e durabilidade a longo prazo.

- Menor durabilidade: O alodine não melhora a dureza da superfície. Não protege bem contra o desgaste ou a abrasão.

- Resistência limitada à corrosão: Embora seja útil, a proteção não é tão forte como a anodização. Não é ideal para ambientes agressivos.

- Apelo estético mínimo: O acabamento é simples e sem brilho. Não é adequado para peças onde a aparência é importante.

- Contém crómio hexavalente: Alguns tipos de Alodine incluem produtos químicos tóxicos, que levantam problemas de saúde e ambientais se não forem corretamente geridos.

- Não adequado para todas as ligas: Algumas ligas de alumínio ou magnésio podem não reagir uniformemente, dando origem a revestimentos irregulares.

O que é a anodização?

Anodização é um processo eletroquímico que converte a superfície exterior do alumínio numa espessa camada de óxido. Este óxido não é aplicado - cresce a partir do próprio metal, tornando-o muito duro e duradouro.

O processo começa por colocar a peça de alumínio num banho de ácido. É aplicada uma corrente eléctrica. A peça actua como ânodo, de onde vem a palavra "anodização". O oxigénio reage com a superfície, formando uma camada de óxido de alumínio.

Esta camada de óxido é inicialmente porosa. Podem ser adicionados corantes para criar acabamentos coloridos. Depois, a superfície é selada, fixando a cor e fechando os poros. O resultado é um acabamento duro e não condutor que protege o metal subjacente.

Tipos de Anodização

Existem três tipos principais de anodização:

- Tipo I (Anodização com ácido crómico) cria um revestimento fino e macio. É frequentemente utilizado na indústria aeroespacial, mas não é tão comum atualmente devido a preocupações ambientais.

- Tipo II (Anodização com ácido sulfúrico): O tipo mais utilizado. Dá um acabamento decorativo e pode ser tingido em várias cores.

- Tipo III (Anodização de revestimento duro) cria um revestimento muito mais espesso e resistente. É ideal para peças que necessitem de elevada resistência ao desgaste ou de proteção extra.

Materiais que podem ser anodizados

A anodização funciona melhor em:

- Alumínio puro

- Ligas de alumínio (especialmente as séries 6xxx e 7xxx)

- O titânio, o magnésio e o zinco também podem ser anodizados, mas os processos são diferentes.

Vantagens da Anodização

A anodização oferece uma proteção forte e duradoura e um acabamento limpo e profissional. É frequentemente utilizada quando a durabilidade e o aspeto são importantes.

- Elevada resistência ao desgaste: A camada de óxido duro protege a superfície contra os riscos e a abrasão.

- Forte proteção contra a corrosão: As peças anodizadas duram mais tempo em ambientes húmidos, salgados ou químicos.

- Opções de cores: A superfície porosa pode absorver os corantes. Isto permite uma vasta gama de acabamentos decorativos.

- Isolamento de superfície melhorado: O revestimento é não-condutor. Isto é útil em aplicações eléctricas e térmicas.

- Acabamento de longa duração: O revestimento torna-se parte do metal. Não descasca nem se descasca com o tempo.

- Opções ambientalmente mais seguras: Ao contrário de alguns produtos Alodine, muitos processos de anodização estão isentos de metais pesados tóxicos.

Desvantagens da Anodização

Embora a anodização tenha muitas vantagens, tem algumas desvantagens.

- Custo mais elevado: A anodização requer mais equipamento, tempo e energia. Este facto aumenta o preço em comparação com tratamentos mais simples como o Alodine.

- Não Condutividade eléctrica: A camada de óxido não é condutora, pelo que não é adequada para peças que necessitem de ligação à terra ou de fluxo de sinal.

- Processo mais complexo: Necessita de condições controladas, como a tensão e a temperatura. Isto acrescenta etapas e pode atrasar a produção.

- A espessura pode afetar as tolerâncias: A camada de óxido adicionada pode alterar as dimensões. É necessário um planeamento cuidadoso para peças com tolerâncias apertadas.

- Risco de variação de cor: O tingimento pode dar origem a diferenças de cor entre lotes ou superfícies com diferentes teores de liga.

Principais diferenças entre alodine e anodize

Tanto a alodina como a anodização melhoram a superfície do alumínio, mas fazem-no de formas muito diferentes. Eis como se comparam em relação a factores-chave.

Metodologia do processo

O alodine é um revestimento químico que reage com a superfície do metal. Não há eletricidade envolvida. A peça é mergulhada ou pulverizada, depois enxaguada e seca. É rápido e não requer equipamento complexo.

A anodização é um processo eletroquímico que utiliza eletricidade e um banho de ácido para criar uma camada de óxido no próprio metal. A preparação é mais complexa e o processo demora mais tempo. Também requer selagem e, por vezes, tingimento.

Comparação de espessura e durabilidade

O Alodine produz um revestimento muito fino - normalmente inferior a 1 mícron. Não acrescenta força ou resistência ao desgaste. As suas principais funções são a proteção contra a corrosão e a aderência da tinta.

A anodização cria uma camada muito mais espessa. A anodização de tipo II pode atingir 25 microns. O tipo III (anodização dura) pode ser ainda mais espesso. Esta camada de óxido é dura, resistente ao desgaste e isolante. Aumenta a durabilidade sem utilizar materiais extra.

Impacto na resistência à corrosão

O Alodine proporciona uma proteção básica contra a corrosão. É frequentemente utilizado quando as peças vão ser armazenadas no interior ou pintadas mais tarde. Protege contra a oxidação e melhora o tempo de vida útil, mas não lida bem com condições adversas.

A anodização oferece uma maior resistência à corrosão, especialmente do Tipo III. A espessa camada de óxido sela a superfície contra a água, os produtos químicos e o sal, tornando-a ideal para peças expostas a ambientes exteriores ou agressivos.

Opções estéticas e de cor

Os revestimentos de alodine são essencialmente funcionais. Existem em cores limitadas, como transparente, dourado ou amarelo iridescente. O acabamento é baço e não se destina à aparência. É preferível quando a peça vai ser pintada ou escondida.

A anodização oferece muitas opções de cores. Como a camada de óxido é porosa antes da selagem, pode absorver corantes. É possível obter acabamentos em preto, vermelho, azul, verde ou cores personalizadas. Dependendo da preparação, a anodização também dá um aspeto liso, mate ou brilhante.

Custo

O Alodine é menos dispendioso. O processo é simples, rápido e utiliza menos recursos, o que o torna uma forma rentável de adicionar proteção básica ou de preparar a pintura.

A anodização é mais cara. Necessita de mais preparação, produtos químicos e tempo. A anodização dura, em particular, aumenta os custos devido aos controlos rigorosos do processo. No entanto, pode poupar dinheiro a longo prazo se a peça necessitar de uma maior resistência ao desgaste.

Aplicações

O Alodine é utilizado na indústria aeroespacial, defesa e eletrónica. É escolhido quando a condutividade, o revestimento leve e a preparação da pintura são fundamentais. Pode vê-lo em colchetes, painéise peças para aeronaves.

A anodização é utilizada em bens de consumo, peças para automóveis, maquinaria e ferramentas médicas. É escolhida quando a durabilidade, a resistência ao desgaste e o aspeto são importantes. Pense em corpos de câmaras, peças de bicicletas e pegas que estejam em contacto regular.

Alodine vs Anodize: Escolher o tratamento correto

A escolha entre Alodine e Anodize depende das necessidades da sua peça. Cada tratamento tem os seus pontos fortes. A escolha correta depende da função, do custo e do local onde a peça será utilizada.

Quando escolher Alodine?

Escolher Alodine se:

- A peça deve manter-se condutora (como peças de ligação à terra ou protecções EMI)

- Necessita de um revestimento rápido e económico

- A peça será pintada mais tarde

- A peça não está exposta a grande desgaste ou a condições climatéricas exteriores

- Está a trabalhar com normas aeroespaciais ou de defesa (MIL-DTL-5541)

O Alodine funciona bem quando se pretende uma proteção básica contra a corrosão sem alterar a superfície ou as dimensões da peça.

Quando escolher a anodização?

Opte pela anodização se:

- Necessita de uma elevada resistência ao desgaste

- A peça será exposta aos elementos

- O acabamento deve ser robusto e duradouro

- Pretende uma superfície colorida para efeitos de marca ou aparência

- É necessário isolamento elétrico (como na eletrónica de consumo ou nos dissipadores de calor)

A anodização é melhor para peças que enfrentam condições difíceis ou que necessitam de proteção e de um aspeto limpo e acabado.

Conclusão

Tanto a alodina como a anodização protegem o alumínio, mas têm objectivos diferentes. A alodina é um revestimento químico fino que proporciona resistência à corrosão e mantém a condutividade eléctrica. É rápido, de baixo custo e frequentemente utilizado como preparação para a pintura. A anodização cria uma camada de óxido mais espessa e dura, oferecendo melhor resistência ao desgaste e mais opções de cores. É mais forte, mas também mais complexa e cara.

Precisa de ajuda para escolher o tratamento de superfície adequado para as suas peças? Estamos aqui para apoiar o seu projeto com aconselhamento especializado e produção rápida. Contacte-nos hoje para obter um orçamento ou discutir as suas necessidades de design.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.