Quando uma peça metálica não encaixa corretamente após a dobragem, o problema aponta frequentemente para um contratempo. Esta pequena medida pode afetar todo o resultado. Sem saber como o recuo afecta o comprimento da dobragem, as peças finais podem sair demasiado curtas ou demasiado longas. Para evitar estes problemas, é fundamental compreender o que é o recuo e como calculá-lo corretamente.

O recuo parece simples, mas controla muita coisa nos bastidores. Vejamos mais detalhadamente como é utilizado e como pode ser calculado corretamente.

O que é o recuo da chapa metálica?

O recuo da chapa metálica é a distância entre o vértice da dobra e o início da flange. Inclui parte do raio da dobra e a espessura do material. Esta medida ajuda a definir a quantidade de material utilizado na dobra.

Sem o recuo, a disposição plana não corresponderá à peça dobrada final. Por exemplo, se não se fizer o recuo, a dobra pode empurrar a flange demasiado para dentro ou para fora. Isto leva a erros no tamanho, forma e localização dos furos.

O valor do recuo varia consoante a espessura do material, o raio de curvatura interior e o ângulo da curvatura.

Conceitos-chave por detrás do recuo da chapa metálica

O recuo funciona em conjunto com outros factores de curvatura. Para o aplicar corretamente, é necessário saber como o raio de curvatura, o fator K e o tipo de material o afectam.

Raio de curvatura e sua relação com o recuo

O raio de curvatura é a curva interior da dobragem. Tem um impacto direto na quantidade de metal que se estica durante a dobragem.

À medida que o raio de curvatura aumenta, é utilizado mais material no arco. Isto significa que o recuo também aumenta. Um raio mais pequeno resulta numa curva mais apertada, pelo que o recuo é mais curto.

Compreender o fator K e o eixo neutro

O Fator K é o rácio que indica onde se situa o eixo neutro no material.

O eixo neutro é o ponto da espessura que não se estica nem se comprime durante a dobragem. Normalmente, situa-se algures entre 30% e 50% da espessura a partir da superfície interior.

O fator k afecta a forma como são calculadas as tolerâncias de curvatura e o recuo. Um fator K baixo significa mais compressão. Um fator K mais elevado significa mais alongamento. Assim, uma alteração no fator K altera a quantidade de metal utilizada na dobragem.

Como é que o tipo de material influencia os valores de recuo?

Os diferentes materiais comportam-se de forma diferente quando dobrados. Os metais macios como o alumínio esticam mais do que os metais duros como o aço inoxidável.

Isto afecta o raio de curvatura e o fator K. Por conseguinte, o tipo de material altera o recuo, mesmo que a espessura e o ângulo permaneçam os mesmos.

Por exemplo, a dobragem de alumínio pode necessitar de um raio interior maior para evitar fissuras. Isto aumenta o contratempo. Por outro lado, o aço macio pode suportar uma curvatura mais apertada, resultando num recuo mais pequeno.

Recuo vs. Outros termos de flexão

O recuo é frequentemente confundido com outros termos de dobragem. Cada um tem uma função diferente na disposição do padrão plano. É útil ver como se comparam.

Recuo vs. tolerância de curvatura

O recuo mede a distância em linha reta entre o vértice da dobra e o início da flange. É utilizado para posicionar corretamente as linhas de dobragem.

Tolerância de dobragem é o comprimento do arco da própria dobra. Indica a quantidade de material que a dobra consome quando a forma.

O recuo ajuda a definir onde começa a dobra. A margem de dobragem ajuda a determinar a quantidade de material necessária no interior da dobragem. Ambos são utilizados em conjunto quando se calcula o comprimento plano.

Pode pensar-se da seguinte forma:

- O retrocesso diz-lhe por onde começar a dobrar

- A margem de curvatura indica-lhe o comprimento que a curvatura irá ocupar

Dedução de recuo vs. dobra

A dedução da curvatura é utilizada para calcular quanto mais curto deve ser o padrão plano do que a soma dos comprimentos dos flanges.

O recuo faz parte do cálculo da dedução de curvatura. A fórmula de dedução de curvatura inclui frequentemente recuos:

Dedução de curvatura = 2 × recuo - tolerância de curvatura

Assim, enquanto o recuo mede a geometria, a dedução da curvatura é um ajuste final para aplanar uma curvatura 3D num padrão 2D. Ajuda a obter tamanhos de flange precisos após a dobragem.

Cálculo do recuo da chapa metálica

Para criar padrões planos precisos, é necessário calcular corretamente os recuos. Começa por saber se está a utilizar dimensões interiores ou exteriores e como o fator K se enquadra na equação.

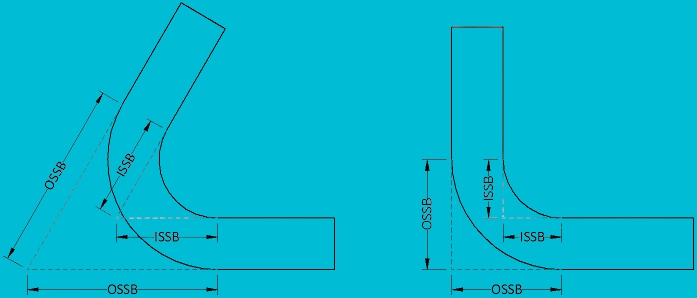

Cálculo do recuo exterior

O recuo exterior é utilizado quando ambas as flanges são medidas até ao bordo exterior da flange. Inclui o raio de curvatura interior e a espessura do material.

A fórmula é:

Recuo exterior (OSSB) = (T + R) × tan(A ÷ 2)

Onde:

- T é a espessura do material

- R é o raio de curvatura interior

- A é o ângulo de curvatura

Este método funciona bem quando se trabalha a partir das dimensões exteriores da peça acabada.

Cálculo do recuo interior

O recuo interior é utilizado quando as dimensões da flange são medidas a partir do interior da curvatura. Este método subtrai o raio da curva.

A fórmula passa a ser:

Recuo interior = R × tan(A ÷ 2)

Isto é mais simples, mas só funciona quando se está a desenhar com dimensões interiores.

Se utilizar um software CAD, este utilizará normalmente um ou outro por defeito. Saber qual deles é utilizado ajudará a evitar confusões.

Como utilizar o fator K nos cálculos?

O fator K não faz parte diretamente das fórmulas de recuo. No entanto, afecta a margem de curvatura, que está ligada aos recuos no cálculo dos padrões planos.

Se souber o fator K, pode calcular a tolerância à flexão:

Tolerância de curvatura = A × (π ÷ 180) × (R + K × T)

Em seguida, utilizar essa margem de curvatura na fórmula de dedução da curvatura:

Dedução de curvatura = 2 × recuo - tolerância de curvatura

Este processo ajuda-o a trabalhar para trás a partir dos tamanhos de flange acabados para criar uma disposição plana.

Exemplos de cálculos de recuo comuns

Exemplo 1:

Espessura do material: 1,5 mm

Raio interior: 2 mm

Ângulo de curvatura: 90°.

Recuo = (1,5 + 2) × tan(90 ÷ 2)

Recuo = 3,5 × tan(45)

Recuo ≈ 3,5 mm

Exemplo 2:

Espessura do material: 2 mm

Raio interior: 2 mm

Ângulo de curvatura: 60°.

Recuo = (2 + 2) × tan(30)

Recuo ≈ 4 × 0,577

Recuo ≈ 2,31 mm

Estes exemplos ilustram como uma ligeira mudança no ângulo ou na espessura altera o recuo. Efectue sempre os cálculos para cada nova peça.

Calculadora de recuo de chapa metálica

Factores que influenciam o recuo da chapa metálica

Existem diversas variáveis que afectam os recuos. Se alguma delas mudar, o comprimento plano calculado pode estar errado. Manter estes factores sob controlo ajuda a garantir a precisão das suas peças.

Ângulo de flexão

O ângulo de curvatura tem um impacto direto no recuo. À medida que o ângulo aumenta, o material estica-se mais. Isso aumenta o recuo. Uma curva de 90° terá um recuo mais pequeno do que uma curva de 135° utilizando o mesmo material e raio.

Para cada ângulo, o valor da tangente na fórmula muda. Isto faz com que a diferença nos recuos seja percetível.

Raio de curvatura

O raio da curva também altera o recuo. Um raio maior aumenta o comprimento do arco. Isto estica mais o material. Isto empurra a flange mais para fora e aumenta o recuo.

Os raios mais apertados necessitam de menos material, pelo que o contratempo é menor. No entanto, as curvas mais apertadas também podem provocar fissuras, especialmente em materiais mais duros.

A seleção das ferramentas controla o raio de curvatura. Assim, a escolha do punção e da matriz afecta o valor final do recuo.

Espessura do material

Os materiais mais espessos precisam de mais espaço para se dobrarem. Esse volume extra significa que vai mais metal para o arco. O recuo aumenta com a espessura do material. Se mudar de 1 mm para 2 mm de espessura, o seu recuo não duplicará exatamente, mas aumentará significativamente.

Confirme sempre a espessura do material antes de o dobrar. Uma pequena alteração aqui pode criar problemas significativos de layout.

Retorno elástico e compensação

Primavera de volta acontece quando o metal tenta regressar à sua forma plana após a dobragem. Isto altera o ângulo de dobragem final e afecta o recuo real. Alguns materiais, como o aço inoxidável, apresentam mais retorno elástico do que outros. Poderá ser necessário dobrar ligeiramente em excesso para atingir o ângulo pretendido.

Esta compensação altera o ângulo de curvatura efetivo na fórmula. Isto significa que o cálculo do recuo deve refletir o ângulo compensado e não o ângulo de projeto.

Dedução de dobra e dedução de dobra

O recuo trabalha em estreita colaboração com a margem de curvatura e a dedução de curvatura. Se a margem de curvatura for demasiado pequena, os comprimentos dos flanges serão curtos. Se for demasiado grande, serão demasiado compridos. Qualquer um dos casos muda o local onde a dobra começa - e altera o recuo necessário.

Pode utilizar tabelas de tolerâncias de dobragem conhecidas para verificar os seus valores. Ou testar peças e medir o que funciona melhor. O alinhamento dos três valores - recuo, tolerância de curvatura e dedução de curvatura - proporciona o padrão plano mais exato.

Erros comuns relacionados com o retrocesso

Os erros no cálculo do recuo conduzem a um mau ajuste da peça, ao retrabalho e ao desperdício de materiais. Evitar estes erros poupa tempo e melhora a precisão da peça.

Ignorar o retorno elástico do material

Materiais como o alumínio ou o aço inoxidável tendem a recuar mais do que outros. Se calcular o recuo utilizando o ângulo de projeto, mas o metal recuar, a sua curvatura será incorrecta. O resultado é uma flange demasiado curta ou demasiado comprida.

Tenha sempre em conta o retorno de mola, ajustando o ângulo de dobragem nos seus cálculos ou programando o excesso de dobragem na sua configuração de prensa dobradeira.

Pressupostos de ângulos de curvatura incorrectos

Alguns fabricantes assumem que todas as curvas são exatamente de 90°, mas isso muitas vezes não é verdade. Uma curva de 92° ou 88° altera o recuo o suficiente para causar o desalinhamento da peça.

Meça sempre o ângulo real que planeia formar - não apenas o que está no desenho. Desta forma, as entradas da sua fórmula estão corretas e a peça final corresponderá ao seu padrão plano.

Ignorar as variações de ferramentas

As ferramentas afectam o raio de curvatura. Um punção ou matriz diferente altera o raio interior, o que, por sua vez, altera o recuo. A utilização de uma matriz com uma abertura maior aumenta o raio de curvatura. Isso também aumenta o recuo. Se não atualizar o seu cálculo, a sua peça será demasiado longa.

Certifique-se de que confirma a configuração das suas ferramentas antes de dobrar. Mesmo uma ligeira alteração no raio altera a quantidade de material utilizado na dobragem.

Conclusão

O recuo da chapa metálica é um valor fundamental na dobragem. O recuo ajuda a calcular o comprimento plano antes da dobragem. Depende do ângulo de dobragem, da espessura do material, do raio de dobragem e do retorno elástico. A utilização do recuo correto garante dobras precisas e reduz os erros. Também permite um melhor planeamento, menos ajustes e resultados de produção mais limpos.

Quer peças de chapa metálica precisas sem tentativa e erro? Entre em contacto connosco para obter apoio especializado e soluções de dobragem rápidas e fiáveis, adaptadas ao seu projeto.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.