O fabrico de peças de precisão apresenta desafios constantes. Os engenheiros e projectistas precisam frequentemente de ajuda para alcançar tolerâncias apertadas, mantendo os custos controláveis. A fresagem periférica oferece uma solução ao combinar alta precisão com remoção eficiente de material, mas muitos profissionais ainda precisam de decidir quando utilizar esta técnica em comparação com outros métodos de maquinagem.

As secções seguintes resumem tudo o que os profissionais técnicos precisam de saber sobre fresagem periférica, desde conceitos fundamentais a estratégias de otimização avançadas. Examinaremos as aplicações do mundo real e as dicas práticas obtidas a partir de décadas de experiência em maquinagem.

O que é a fresagem periférica?

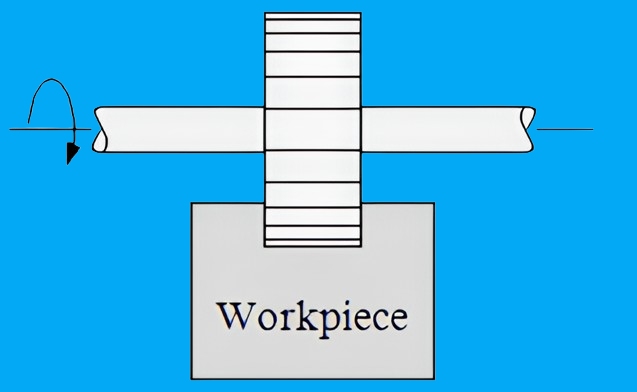

A fresagem periférica é um processo de corte em que o diâmetro exterior da ferramenta realiza a ação de corte primária. As arestas de corte rodam perpendicularmente à superfície da peça de trabalho, removendo material de forma controlada. Esta técnica proporciona excelentes acabamentos de superfície e um controlo dimensional rigoroso, tornando-a ideal para componentes de precisão.

Compreender os princípios básicos da fresagem periférica

O corte de metais requer um controlo preciso e um conhecimento técnico profundo. O processo de fresagem periférica oferece vantagens únicas que o distinguem dos métodos de maquinagem tradicionais. Vamos examinar os conceitos fundamentais que tornam esta técnica poderosa.

Como é que a fresagem periférica difere de outras técnicas de fresagem

As operações de fresagem variam na forma como se envolvem com o material da peça de trabalho. Cada método serve objectivos específicos e oferece vantagens distintas para diferentes cenários de fabrico.

Fresagem de Faces vs. Fresagem Periférica

Fresagem de faces:

- Utiliza a face frontal do cortador para remover rapidamente grandes quantidades de material, ideal para criar superfícies planas em peças de trabalho de grandes dimensões, como placas de base e componentes estruturais

- Cria superfícies horizontais com uma rugosidade típica de Ra 1,6-3,2 micrómetros, adequadas para a maioria das aplicações industriais

- Requer maior potência devido à maior área de contacto, normalmente 20-30% mais consumo de energia do que a fresagem periférica

Fresagem periférica:

- Utiliza o diâmetro exterior do cortador para obter cortes verticais precisos e contornos complexos, perfeitos para criar caraterísticas detalhadas e componentes de precisão

- Produz acabamentos de superfície superiores com valores de rugosidade tão baixos como Ra 0,4 micrómetros através de parâmetros de corte optimizados

- Oferece uma excelente evacuação de aparas devido à zona de corte focalizada, reduzindo a acumulação de calor e prolongando a vida útil da ferramenta

Entalhamento e comparação de fresagem de perfis

Caraterísticas de ranhura:

- Exige o engate total da ferramenta, o que aumenta as forças de corte até 300% em comparação com a fresagem de perfis, exigindo uma seleção robusta da ferramenta

- Requer uma potência significativa da máquina e configurações rígidas para lidar com o aumento das cargas de corte e manter a precisão

- Limitada a cortes rectos, mas atinge taxas máximas de remoção de material de até 100 polegadas cúbicas por minuto em alumínio

Vantagens da fresagem de perfis:

- Utiliza o engate parcial da ferramenta (normalmente 30-60% do diâmetro da ferramenta) para um melhor controlo e forças de corte reduzidas

- Mantém temperaturas de funcionamento mais baixas devido à interrupção da ação de corte, prolongando a vida útil da ferramenta até 50%

- Capaz de produzir formas 3D complexas com tolerâncias tão apertadas como ±0,0005 polegadas

Componentes principais da fresagem periférica

O sucesso depende da seleção e configuração adequadas do equipamento. Cada componente desempenha um papel crítico na obtenção dos resultados desejados.

A ferramenta de corte: Tipos e caraterísticas

Caraterísticas avançadas da ferramenta:

- Fresas finais: Ferramentas versáteis com 2-8 canais, oferecendo ângulos de hélice de 30-45 graus para uma evacuação óptima das aparas e eficiência de corte

- Moinhos de conchas: Fresas de grande diâmetro (2-12 polegadas) com pastilhas intercambiáveis, proporcionando soluções económicas para a remoção de material pesado

- Fresas helicoidais: Ferramentas especializadas com ângulos de hélice progressivos (35-50 graus) para reduzir a vibração e melhorar o acabamento da superfície

- Fresas de ponta esférica: Ferramentas de precisão para contornos 3D, disponíveis com raios de 0,5-25 mm para vários níveis de pormenor

Tipos de técnicas de fresagem periférica

A seleção da técnica de fresagem adequada tem um impacto direto na qualidade da peça, na vida útil da ferramenta e na eficiência da produção. Cada método oferece vantagens específicas para diferentes cenários de fabrico. Aqui está uma análise aprofundada das principais abordagens.

Fresagem Periférica Convencional

A fresagem convencional move a ferramenta contra a direção de avanço da peça de trabalho. A fresa entra no material com uma espessura de apara zero e sai com uma espessura máxima. Esta abordagem beneficia as máquinas com problemas de folga ou quando se trabalha com materiais de superfície dura.

Fresagem periférica trepante

A fresagem em sentido oposto inverte a rotação da ferramenta em relação à direção de avanço. A fresa entra com a espessura máxima da apara e sai com zero. Este método reduz o desgaste da ferramenta, melhora o acabamento da superfície e requer menos força de corte. As máquinas CNC modernas normalmente usam a fresagem em subida para a maioria das aplicações.

Fresagem periférica de alta velocidade

As técnicas de alta velocidade aumentam as velocidades de corte para além dos limites tradicionais. Esta abordagem reduz as forças de corte e a geração de calor, ao mesmo tempo que aumenta as taxas de remoção de material. O processo exige ferramentas rígidas e um controlo preciso da máquina, mas proporciona ganhos de produtividade excepcionais.

Microfresagem periférica

A microfresagem funciona em escalas de miniatura com ferramentas especializadas. O processo cria caraterísticas medidas em microns, mantendo tolerâncias apertadas. Esta técnica serve indústrias como o fabrico de dispositivos médicos e a eletrónica de precisão.

Opções de material da ferramenta

A seleção do material da ferramenta determina o desempenho e a economia da maquinação. Os materiais avançados expandem as possibilidades de aplicações exigentes. A escolha correta equilibra o custo, a durabilidade e as capacidades de corte.

Aço de alta velocidade (HSS)

As ferramentas HSS oferecem soluções económicas para tarefas básicas de maquinação. Estas ferramentas mantêm a dureza a temperaturas moderadas e resistem ao desgaste durante as operações normais. A sua dureza torna-as adequadas para cortes interrompidos e condições de maquinação variáveis.

Ferramentas de metal duro

O metal duro define o padrão para a maquinação moderna de alto desempenho. Estas ferramentas combinam uma dureza extrema com uma boa tenacidade. A sua estabilidade térmica permite velocidades de corte mais elevadas, enquanto a sua resistência ao desgaste prolonga a vida útil da ferramenta em aplicações exigentes.

Ferramentas com revestimento de diamante

Os revestimentos de diamante aumentam os limites de desempenho em aplicações específicas. A sua dureza suprema lida com materiais abrasivos como grafite e cerâmica. O revestimento reduz o atrito e a geração de calor durante os cortes, embora os custos limitem a sua utilização a cenários especializados.

Técnicas e Melhores Práticas

O domínio da fresagem periférica requer um conhecimento profundo dos parâmetros de corte e do controlo do processo. Estas diretrizes técnicas ajudam a obter um desempenho ótimo e a prolongar a vida útil da ferramenta.

Parâmetros de corte óptimos

A seleção precisa de parâmetros é um dos principais factores que afectam o sucesso e a produtividade da maquinação. O equilíbrio destes elementos garante uma qualidade consistente das peças e uma produção eficiente.

Velocidade do fuso e avanço

Cálculos de velocidade e otimização:

- Calcular a velocidade de corte óptima utilizando factores de velocidade específicos do material (V = π × D × N ÷ 12)

- Fazer corresponder as RPM do fuso ao diâmetro da ferramenta e às propriedades do material

- Alumínio: 800-1500 SFM

- Aço: 300-600 SFM

- Inoxidável: 150-400 SFM

- Titânio: 100-300 SFM

Determinação da taxa de alimentação:

- Calcular a carga de aparas com base na dureza do material e no diâmetro da ferramenta

- Materiais macios: 0,004-0,008 polegadas por dente

- Materiais duros: 0,001-0,003 polegadas por dente

- Ajustar o número de caneluras e os requisitos de acabamento da superfície

- Monitorizar o consumo de energia para otimizar as taxas de alimentação

Profundidade de corte e largura de corte

Estratégias de profundidade de corte:

- Desbaste: 1,0-1,5 vezes o diâmetro da ferramenta para máxima remoção de material

- Acabamento: 0,2-0,5 vezes o diâmetro da ferramenta para a qualidade da superfície

- Ajustar com base na rigidez da máquina e nas propriedades do material

- Considerar a deformação da ferramenta em diferentes profundidades de corte

Gestão da largura de corte:

- Manter o engate radial do 30-60% para um corte estável

- Reduzir a largura para materiais mais complexos e ferramentas mais extensas

- Aumentar a largura para uma produtividade máxima em condições estáveis

- Calcular a largura máxima com base na potência do fuso disponível

Estratégias para a evacuação de chips

A gestão adequada das aparas evita o recorte e assegura condições de corte consistentes.

Utilização do líquido de refrigeração

Técnicas de aplicação:

- Líquido de refrigeração de alta pressão (500-1000 PSI) para bolsas profundas

- Posicionamento direto do bico na zona de corte

- Cálculo do caudal com base nos parâmetros de corte

- Monitorização da concentração do líquido de refrigeração (8-12% para a maioria das aplicações)

Sistemas de jato de ar

Orientações de aplicação:

- Requisitos de pressão mínima de 90 PSI

- Posicionamento múltiplo dos bicos para uma cobertura completa

- Normas de qualidade do ar comprimido (ISO 8573-1)

- Integração com sistemas MQL para um desempenho ótimo

Minimizar o desgaste da ferramenta

Estamos a prolongar a vida útil das ferramentas através do controlo e monitorização estratégicos dos processos.

Otimização do percurso da ferramenta

Estratégias de programação:

- Percursos de ferramenta trocoidais para uma carga de aparas consistente

- Ajuste dinâmico da velocidade de avanço nos cantos

- Otimização do percurso de entrada/saída

- Evitar mudanças bruscas de direção

- Manter uma carga constante de chips através da otimização CAM

Técnicas de gestão do calor

Métodos de controlo da temperatura:

- Técnicas de corte de impulsos para dissipação de calor

- Sistemas estratégicos de distribuição de refrigerante

- Monitorização térmica através de sensores de fuso

- Seleção do revestimento com base nas propriedades térmicas

- Períodos de repouso para estabilidade térmica em trabalhos de precisão

Conclusão

A fresagem periférica é um processo de maquinação fundamental no fabrico moderno. Desde componentes aeroespaciais a dispositivos médicos, esta técnica proporciona a precisão e a qualidade de superfície que a indústria exige. O processo continua a evoluir com novas ferramentas e tecnologias.

Os maquinistas profissionais obtêm sucesso através de uma seleção cuidadosa dos parâmetros e de práticas de manutenção consistentes. A seleção adequada de ferramentas, as estratégias de corte e a capacidade de resolução de problemas conduzem a resultados fiáveis. Estes fundamentos permanecem constantes mesmo com o avanço da tecnologia.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.