Każdy projekt ma swoje punkty nacisku. Napięte terminy. Trudne materiały. Złożone kształty części. Jeśli chodzi o produkcję metali, formowanie jest miejscem, w którym te problemy pojawiają się szybko. Jeśli formowanie nie jest prawidłowe, produkt końcowy nie spełni swoich funkcji. Dobra wiadomość? Formowanie blachy daje wiele sposobów na dokładne i szybkie kształtowanie metalu, o ile wybierzesz odpowiednią metodę.

W tym artykule omówimy kluczowe metody, narzędzia i zastosowania formowania blachy. Czytaj dalej, aby dowiedzieć się, która opcja najlepiej pasuje do Twojego następnego projektu.

Czym jest formowanie blach?

Formowanie blachy to sposób kształtowania metalu bez usuwania materiału. Wykorzystuje maszyny do przyłożenia siły do blachy. Siła ta powoduje zginanie, rozciąganie lub formowanie metalu w pożądany kształt.

Metal pozostaje w jednym kawałku. Nie odpryskuje ani nie pęka. Zamiast tego płynie i rozciąga się pod wpływem ciśnienia. Typowe metody formowania obejmują gięcie, tłoczenie, głębokie tłoczenie i formowanie rolkowe. Każda metoda odpowiada różnym rozmiarom części, kształtom i potrzebom produkcyjnym.

Formowane części metalowe są wszędzie - w samochodach, urządzeniach, elektronice i urządzeniach medycznych. Formowanie jest kluczem do tworzenia wytrzymałych, lekkich i niedrogich produktów.

Podstawowe zasady formowania blach

Formowanie działa, ponieważ metal zmienia kształt pod wpływem siły. Aby uzyskać najlepsze wyniki, ważne jest, aby wiedzieć, jak zachowuje się metal i co wpływa na jego zdolność do formowania.

Zachowanie materiału pod wpływem naprężeń

Gdy metal znajduje się pod ciśnieniem, reaguje na dwa główne sposoby. Po pierwsze, opiera się sile. Następnie, jeśli siła jest wystarczająco silna, zaczyna zmieniać kształt.

Reakcja ta zależy od rodzaju metalu, jego grubości i sposobu obróbki. Bardziej miękkie metale wyginają się łatwiej. Twardsze wymagają większej siły.

Stopień, w jakim metal może się zginać lub rozciągać przed pęknięciem, nazywany jest plastycznością. Im wyższa plastyczność, tym łatwiej jest go formować.

Odkształcenie sprężyste a plastyczne

Odkształcenie elastyczne ma miejsce, gdy metal wygina się, ale wraca do swojego pierwotnego kształtu po ustąpieniu siły. Dzieje się tak przy niskich poziomach naprężeń.

Odkształcenie plastyczne ma miejsce, gdy metal pozostaje w nowym kształcie po usunięciu siły. Jest to cel większości procesów formowania.

Aby uformować części, siła musi popchnąć metal poza jego granicę sprężystości do odkształcenia plastycznego. Ta trwała zmiana nadaje metalowi nowy kształt.

Czynniki wpływające na odkształcalność

Wiele rzeczy wpływa na to, jak dobrze metal może się formować. Należą do nich:

- Rodzaj materiału (aluminium, stal, miedź)

- Grubość arkusza

- Kierunek ziarna w metalu

- Temperatura podczas formowania

- Stan powierzchni (gładka lub chropowata)

Wyższe temperatury i gładsze powierzchnie często poprawiają formowalność. Niektóre metale formują się również lepiej, gdy ziarna biegną w tym samym kierunku, co zagięcie.

Techniki formowania blachy

Formowanie blach obejmuje szereg metod wykorzystywanych do przekształcania płaskich blach w użyteczne części. Każda technika ma określone zastosowania w zależności od kształtu, grubości i wytrzymałości produktu końcowego.

Pochylenie się

Wśród wszystkich procesów formowania blachy, zginanie jest jedną z najbardziej powszechnych. Polega ona na odkształcaniu metalu wzdłuż linii prostej bez pękania lub cięcia. Technika ta jest wykorzystywana do tworzenia kątów, krzywizn i zagięć. Do wykonania gięcia zwykle używana jest prasa krawędziowa lub zaginarka.

Wiele branż, w tym motoryzacyjna, budowlana i elektroniczna, wykorzystuje gięcie do produkcji ram, wsporników i obudów. Pomaga ono tworzyć sztywne struktury z płaskich arkuszy przy jednoczesnym zachowaniu wytrzymałości i funkcjonalności części.

Grubość materiału odgrywa kluczową rolę w procesie gięcia. Grubsze metale wymagają większej siły i mocniejszych narzędzi. Promień gięcia powinien również odpowiadać rodzajowi i grubości materiału. Pomaga to zapobiegać pękaniu, marszczeniu lub wypaczaniu podczas formowania.

Tłoczenie i wykrawanie

Cechowanie I uderzanie to szybkie, powtarzalne metody cięcia lub kształtowania blachy. Procesy te polegają na wciskaniu narzędzia (stempla) w metal za pomocą matrycy znajdującej się pod spodem. Wykrawanie usuwa części blachy, tworząc otwory lub kształty. Tłoczenie może również zginać lub wytłaczać metal.

Metody te są szeroko stosowane w masowej produkcji części, takich jak pokrywy, panele i obudowy elektroniczne. Branże motoryzacyjna i AGD polegają na nich przy produkcji z dużą prędkością.

Konstrukcja narzędzia, prędkość prasy i rodzaj metalu wpływają na wynik. Progresywne matryce umożliwiają wykonywanie wielu operacji w jednym cyklu, oszczędzając czas i poprawiając spójność części.

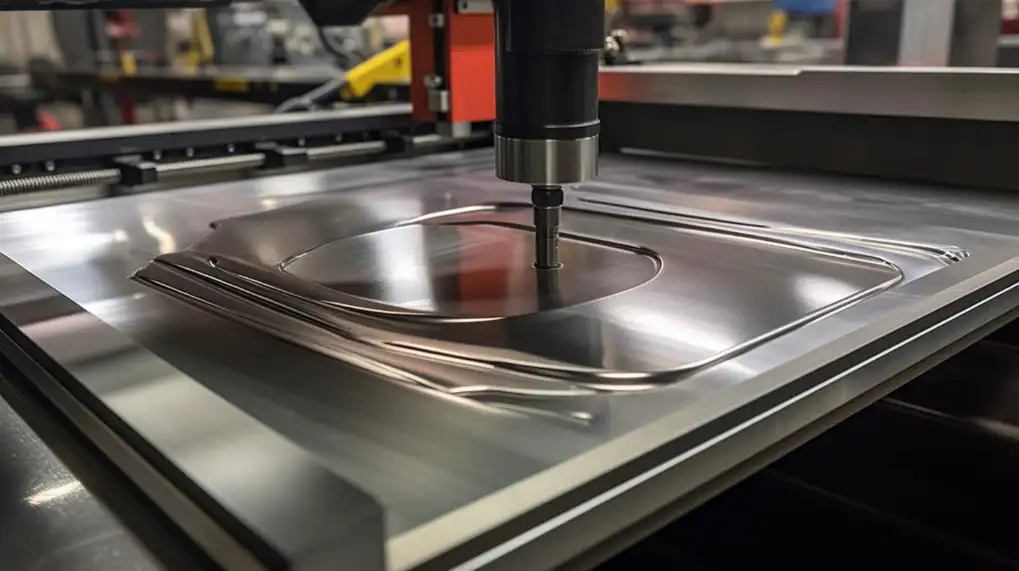

Głębokie rysowanie

Głębokie rysowanie rozciąga blachę do pustego lub głębokiego kształtu bez jej rozszczepiania. Stempel wpycha blachę do wgłębienia matrycy, formując przedmioty takie jak puszki, zlewozmywaki kuchenne i pojemniki na baterie. Metoda ta pozwala na uzyskanie bezszwowych i wytrzymałych kształtów o cienkich ściankach.

Jest powszechnie stosowany w przemyśle spożywczym, medycznym i motoryzacyjnym. Uchwyty półfabrykatów są używane do utrzymywania metalu płasko podczas rysowania, co pomaga uniknąć zmarszczek. Smarowanie jest często dodawane w celu zmniejszenia tarcia.

Proces ten działa najlepiej w przypadku materiałów ciągliwych. Odpowiednia konstrukcja matrycy i kontrolowane ciśnienie są kluczem do uniknięcia rozerwania lub przerzedzenia.

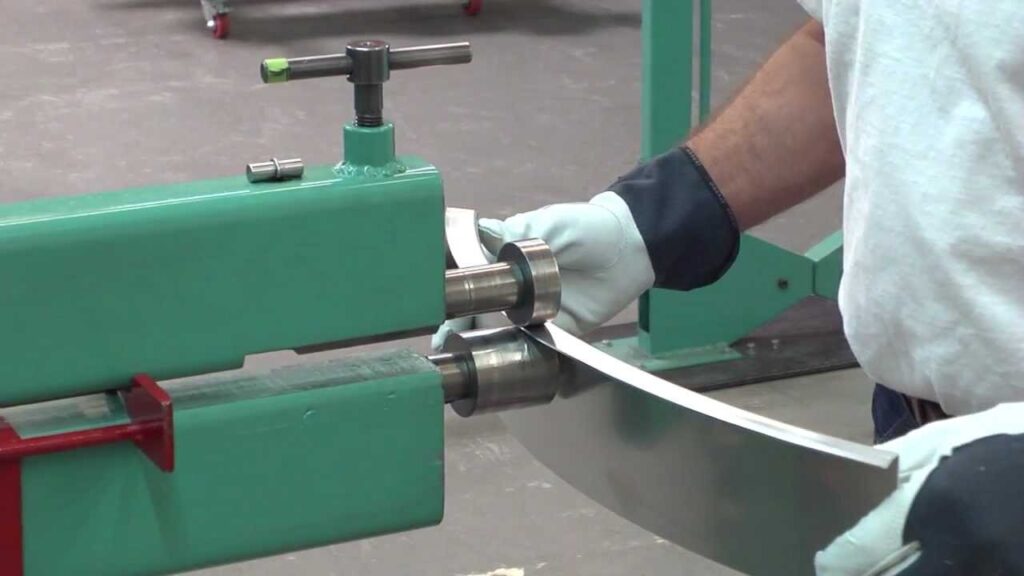

Formowanie rolkowe

Formowanie rolkowe Kształtuje długie paski metalu, podając je przez serię rolek. Każda rolka wygina arkusz nieco bardziej, aż do osiągnięcia ostatecznego kształtu. Metoda ta jest idealna do tworzenia części o spójnym profilu na całej długości.

Jest szeroko stosowany do produkcji metalowych pokryć dachowych, szyn, ram okiennych i podpór konstrukcyjnych. Oferuje wysoką prędkość produkcji i minimalne straty materiału.

Formowanie rolkowe najlepiej sprawdza się w przypadku cienkich blach. Konfiguracja zajmuje trochę czasu, ale działa wydajnie w przypadku dużych ilości.

Rozciąganie

Formy rozciągania zakrzywione powierzchnie poprzez przeciągnięcie blachy przez formę. Blacha jest zaciskana na krawędziach i rozciągana przy przyłożonej sile. Tworzy to duże, gładkie kształty przy minimalnej ilości narzędzi.

Jest stosowany w panelach lotniczych i samochodowych, gdzie wytrzymałość i gładkie wykończenie mają kluczowe znaczenie. Proces ten pomaga uzyskać ścisłe dopasowanie i zmniejsza potrzebę spawania lub elementów złącznych.

Tylko metale ciągliwe mogą być rozciągane bez pękania. Właściwe naprężenie i konstrukcja narzędzia są niezbędne, aby uniknąć ścieńczenia i pęknięć.

Hydroformowanie

Hydroformowanie formuje metal przy użyciu ciśnienia płynu zamiast stałych stempli. Blacha jest umieszczana w matrycy, a płyn pod wysokim ciśnieniem nadaje jej kształt. Pozwala to na tworzenie złożonych i lekkich części o jednolitej grubości.

Jest szeroko stosowany w ramach rowerowych, częściach samochodowych i naczyniach kuchennych. Proces ten zmniejsza liczbę wymaganych połączeń lub spawów.

Hydroformowanie zapewnia większą swobodę projektowania i lepsze wykończenie powierzchni. Najlepiej sprawdza się w przypadku miękkich i ciągliwych metali, takich jak aluminium, miedź i stal nierdzewna.

Wirowanie

Obracanie tworzy okrągłe, symetryczne kształty poprzez obracanie metalowego dysku na tokarce. Rolka naciska na tarczę, kształtując ją nad formą. W ten sposób powstają stożki, kopuły i cylindry.

Przędzenie jest wykorzystywane w oświetleniu, naczyniach kuchennych i zastosowaniach lotniczych. Może być wykonywane ręcznie w przypadku prototypów lub za pomocą CNC w przypadku produkcji masowej.

Proces ten działa dobrze w przypadku cienkich arkuszy i zapewnia gładką powierzchnię. Nacisk narzędzia i prędkość obrotowa muszą być kontrolowane, aby uniknąć rozdarcia lub przerzedzenia.

Wyrzucenie

Wyrzucenie Przepycha metal przez matrycę, tworząc długie, jednolite przekroje. Chociaż jest to bardziej powszechne w przypadku prętów i prętów, niektóre kształty podobne do arkuszy mogą być również wytłaczane w zależności od profilu.

Znajduje zastosowanie w takich aplikacjach jak radiatory, obudowy LED i podpory strukturalne. Wytłaczanie zapewnia czyste wykończenie powierzchni i dokładny kształt.

Proces ten działa najlepiej w przypadku bardziej miękkich metali, takich jak aluminium. Odpowiednie chłodzenie i konstrukcja matrycy pomagają utrzymać stałą jakość.

Wijący się

Zwijanie zwija krawędź arkusza w pętlę lub zwój. Wygładza to ostre krawędzie i zwiększa wytrzymałość części. Jest to często stosowane w pokrywach, krawędziach drzwi i dekoracyjnych wykończeniach.

Proces ten pomaga poprawić bezpieczeństwo i nadaje wykończony wygląd części. Rolki lub niestandardowe matryce są używane do formowania zawiniętej krawędzi.

Zwijanie wymaga dokładnej kontroli, aby uniknąć rozszczepienia metalu. Materiał musi być na tyle plastyczny, aby mógł się zwijać bez pękania.

Narzędzia i sprzęt do formowania

Formowanie zależy od posiadania odpowiednich narzędzi. Każdy element wyposażenia odgrywa kluczową rolę w dokładnym i wydajnym kształtowaniu części.

Prasy krawędziowe i prasy do formowania

Prasy krawędziowe gną blachy za pomocą stempla i matrycy. Występują w wersjach ręcznych, hydraulicznych i CNC.

Modele hydrauliczne zapewniają lepszą kontrolę. Prasy krawędziowe CNC zapewniają większą precyzję i szybszą konfigurację. Prasy do formowania to większe maszyny, które tłoczą, wykrawają lub ciągną metal. Wykorzystują one dużą siłę do kształtowania części w jednym lub wielu krokach.

Matryce, stemple i materiały narzędziowe

Matryce i stemple definiują kształt metalu. Stempel wywiera nacisk. Matryca podtrzymuje arkusz i kontroluje ostateczny kształt.

Narzędzia muszą być wytrzymałe i odporne na zużycie. Typowe materiały obejmują stal narzędziową, węgliki spiekane i utwardzane stopy.

Wybór narzędzi wpływa na dokładność, powtarzalność i koszty. Dobrze zaprojektowane oprzyrządowanie zmniejsza również ilość odpadów i skraca czas konfiguracji.

Maszyny CNC i integracja automatyzacji

Technologia CNC steruje maszynami za pomocą instrukcji cyfrowych. Podczas formowania systemy CNC precyzyjnie ustawiają kąty, siłę i pozycję. Prasy krawędziowe CNC mogą przechowywać programy dla różnych zadań, przyspieszając zmiany.

Automatyzacja obejmuje roboty, podajniki i czujniki. Zmniejsza to liczbę błędów ludzkich, zwiększa szybkość i wspiera produkcję 24/7.

Względy materialne

Wybór odpowiedniego metalu robi różnicę. Każdy materiał zachowuje się inaczej podczas formowania. Przyjrzyjmy się najpopularniejszym opcjom i ich właściwościom.

Metale powszechnie stosowane w formowaniu

Stal nierdzewna

Stal nierdzewna jest odporna na korozję i ma długą żywotność. Trudniej ją formować niż zwykłą stal, ale dobrze sprawdza się w sprzęcie medycznym i urządzeniach kuchennych. Używaj jej, gdy potrzebujesz wytrzymałości i ochrony przed rdzą.

Stal węglowa

Stal węglowa jest mocna i tania. Łatwo się wygina i formuje, dzięki czemu doskonale nadaje się do produkcji części samochodowych i konstrukcji. Im więcej węgla, tym stal jest mocniejsza, ale mniej podatna na formowanie.

Stal galwanizowana

Jest to stal węglowa pokryta cynkiem. Powłoka ta zapobiega powstawaniu rdzy, zachowując jednocześnie wytrzymałość stali. Można jej używać do produktów zewnętrznych, takich jak pokrycia dachowe lub skrzynki elektryczne.

Stopy aluminium

Aluminium jest lekkie i łatwe w formowaniu. Różne stopy oferują różne wytrzymałości. Części samolotów i puszki do napojów często wykorzystują aluminium, ponieważ nie rdzewieje i jest lekkie.

Miedź i mosiądz

Metale te dobrze przewodzą prąd i ciepło. Są miękkie i łatwo dają się formować w rury lub części elektryczne. Mosiądz jest sztywniejszy niż miedź, ale nadal nadaje się do obróbki.

Tytan

Tytan jest bardzo wytrzymały, ale trudny do formowania. Jest lekki i nie ulega korozji, dlatego jest stosowany w przemyśle lotniczym i implantach medycznych. Należy jednak liczyć się z wyższymi kosztami i koniecznością stosowania specjalnych narzędzi.

Właściwości materiału wpływające na formowanie

Plastyczność i ciągliwość

Plastyczność oznacza, jak bardzo metal może się rozciągać. Kowalność oznacza, jak dobrze spłaszcza się bez pękania. Miedź jest bardzo plastyczna, podczas gdy tytan jest mniej. Bardziej plastyczne metale lepiej formują złożone kształty.

Wytrzymałość na rozciąganie i hartowanie

Granica plastyczności to moment, w którym metal zaczyna się trwale wyginać. Niektóre metale stają się twardsze podczas pracy (hartowanie robocze). Aluminium twardnieje szybko, podczas gdy stal miękka robi to powoli.

Normy grubości i grubości

Grubszy metal jest mocniejszy, ale trudniejszy do formowania. Grubość metalu zmniejsza się wraz ze wzrostem jego grubości. Na przykład:

- 18 gauge = około 1,2 mm grubości

- 22 gauge = około 0,8 mm grubości

- 24 gauge = około 0,6 mm grubości

Cienkie arkusze (o grubości 24+) łatwo się wyginają, ale ulegają wgnieceniom. Grube arkusze (poniżej 18 mm) wymagają mocnych maszyn. Przed wyborem grubości należy zawsze sprawdzić ograniczenia sprzętu do formowania.

Ważne parametry formowania blach

Dokładne formowanie metalu zależy od kilku kluczowych wartości. Parametry te pomagają zapewnić, że końcowa część pasuje do projektu i działa dobrze w swoim zastosowaniu.

Współczynnik K

Dokładne formowanie metalu zależy od kilku kluczowych wartości. Parametry te pomagają zapewnić, że końcowa część pasuje do projektu i działa dobrze w swoim zastosowaniu.

- Typowy zakres: 0,3 do 0,5

- Bardziej miękkie metale = niższy współczynnik K

- Twardsze metale = wyższy współczynnik K

- Użyj go do obliczenia wymiarów płaskiego wzoru przed gięciem. Nieprawidłowy współczynnik K oznacza, że część będzie zbyt długa lub zbyt krótka.

Promień gięcia (R)

Promień zagięcia to odległość od środka zagięcia do powierzchni wewnętrznej. Mały promień daje ostre zagięcie, podczas gdy duży promień tworzy gładką krzywą.

- Minimalny promień zależy od materiału i grubości

- Zbyt małe = pęknięcia po zewnętrznej stronie zagięcia

- Praktyczna zasada: R powinno być co najmniej równe grubości blachy

- W przypadku stali nierdzewnej należy stosować grubość 2-3 razy większą. Aluminium może obsługiwać mniejsze promienie.

Poświęcenie na zginanie i przydział na zginanie

Odliczenie na zakręcie i naddatek na zginanie są używane do obliczania długości płaskownika przed gięciem. Uwzględniają one sposób, w jaki metal rozciąga się lub ściska podczas gięcia.

- Naddatek na gięcie = długość osi neutralnej w obszarze gięcia

- Odliczenie zgięcia = kwota do odjęcia od całkowitej długości

- Obliczyć przy użyciu:

- Dopuszczalne wygięcie = kąt × (π/180) × (promień + współczynnik K × grubość)

Odskoczyć

Odskoczyć Dzieje się tak, gdy metal nieznacznie powraca do swojego pierwotnego kształtu po zgięciu. Powoduje to elastyczny powrót materiału.

- Kąt sprężynowania = różnica między kątem gięcia a kątem końcowym

- Twardsze materiały sprężynują bardziej

- Typowa kompensacja: przegięcie o 2-5°

- W przypadku prac precyzyjnych należy najpierw przeprowadzić test na złomie, aby określić dokładną wartość sprężynowania.

Uwagi projektowe dotyczące części formowanych

Dobry projekt części pomaga uniknąć problemów produkcyjnych. Obniża również koszty i poprawia jakość części. Te zasady projektowania opierają się na zachowaniu metalu podczas formowania.

Projektowanie pod kątem możliwości produkcyjnych

Części powinny być łatwe do formowania przy użyciu standardowych narzędzi i procesów. Złożone kształty lub ciasne zagięcia mogą wymagać specjalnego oprzyrządowania lub spowolnić produkcję. Utrzymywanie prostych projektów pomaga zaoszczędzić czas i pieniądze.

Unikaj elementów, które są trudne do wygięcia lub dosięgnięcia za pomocą narzędzi. Zachowaj spójne kształty i pozwól na łatwe wyrównanie i obsługę. Projektuj z myślą o produkcji od samego początku.

W miarę możliwości należy stosować standardowe grubości materiałów i promienie. Zmniejsza to koszty i pomaga w zaopatrzeniu. Unikaj głębokich wcięć lub ciasnych narożników, które mogą powodować rozdarcia lub pęknięcia.

Minimalne promienie i dopuszczalne wygięcia

Zawsze używaj promienia gięcia, który odpowiada lub przekracza grubość materiału. Ostre zagięcia mogą spowodować pęknięcie części lub dodatkowe naprężenia. Grubsze materiały wymagają większych promieni.

Minimalny promień wewnętrzny powinien być co najmniej równy grubości blachy. Pomaga to zachować wytrzymałość materiału i uniknąć wad.

Podczas tworzenia płaskich wzorów należy stosować prawidłowe wartości naddatku na zginanie. Zapewnia to dokładność gotowego rozmiaru po formowaniu. Podczas obliczania naddatków należy wziąć pod uwagę rodzaj materiału i współczynnik K.

Rozmieszczenie otworów i kontrola zniekształceń

Należy unikać umieszczania otworów lub wycięć zbyt blisko zagięć. Zginanie w pobliżu otworu może rozciągnąć lub zdeformować obszar. Zasadniczo otwory powinny znajdować się w odległości co najmniej 1,5-krotności grubości materiału od linii zgięcia.

Otwory mogą zmienić kształt po zgięciu. Zaplanuj całą pozycję, aby to uwzględnić. W razie potrzeby wybij otwory po gięciu, aby uzyskać większą dokładność.

Elementy takie jak wycięcia, szczeliny lub narożniki powinny być gładkie. Ostre krawędzie mogą powodować powstawanie punktów naprężeń i prowadzić do pęknięć. Zaokrąglone krawędzie i stopniowe krzywizny pomagają bardziej równomiernie rozłożyć siłę.

Zastosowania formowanej blachy

Blacha formowana jest wykorzystywana w wielu gałęziach przemysłu. Tworzy wytrzymałe, lekkie części, które są łatwe do wyprodukowania w dużych ilościach.

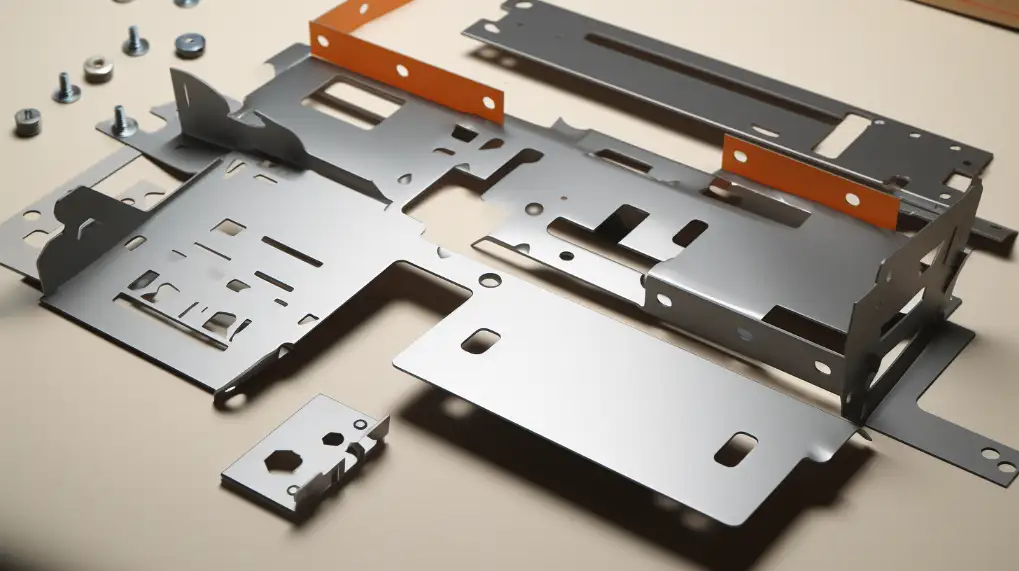

Obudowy, wsporniki i panele

Formowanie jest idealne do tworzenia skrzynki elektryczne, wsporniki montażoweoraz panele sterowania. Części te wymagają precyzyjnych zagięć, czystych krawędzi i dobrej wytrzymałości. Są one powszechnie stosowane w elektronice użytkowej, systemach telekomunikacyjnych i sprzęcie przemysłowym.

Części karoserii samochodowych

Samochody wykorzystują wiele formowanych części metalowych - drzwi, błotniki, maski i panele podłogowe. Tłoczenie i głębokie tłoczenie tworzą gładkie, zakrzywione kształty, które spełniają wymogi bezpieczeństwa i stylu. Formowanie pozwala również na szybką produkcję dużych ilości przy zachowaniu stałej jakości.

Obudowy lotnicze i elektroniczne

Przemysł lotniczy wykorzystuje formowane aluminium i tytan do produkcji paneli, kanałów i wsporników. Proces ten sprawia, że części są lekkie, ale wytrzymałe. Pozwala również na tworzenie złożonych kształtów bez szwów. Produkty elektroniczne polegają na małych, formowanych metalowych obudowach w celu ochrony i kontroli ciepła.

Wnioski

Formowanie blachy kształtuje płaski metal w użyteczne części przy użyciu siły i precyzyjnych narzędzi. Typowe metody obejmują gięcie, tłoczenie, głębokie tłoczenie i formowanie rolkowe. Wybór zależy od kształtu, objętości i materiału części.

Potrzebujesz pomocy w niestandardowym formowaniu blach? Porozmawiaj z naszymi ekspertami, aby Uzyskaj wycenę lub wsparcie techniczne do następnego projektu formowania blachy.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.