Na dzisiejszym wymagającym rynku konsumenci oczekują produktów funkcjonalnych, trwałych i estetycznych. Powłoka elektroniczna staje się technologią o kluczowym znaczeniu, oferującą doskonałe wykończenie, które poprawia wygląd i trwałość produktów. Ten zaawansowany proces spełnia współczesne wymagania w zakresie jakości i trwałości, zapewniając, że przedmioty wyglądają dobrze i służą dłużej.

W tym artykule omówimy wiele aspektów e-powłoki – co to jest, jak działa, jakie są jego zalety i gdzie można je zastosować.

Co to jest e-powlekanie?

Powłoka elektroniczna, czyli osadzanie elektroforetyczne, odnosi się do określonego rodzaju farby nakładanej na części metalowe. Polega na zanurzeniu części w kąpieli cząstek farby zawieszonych w wodzie. Kiedy przyłożymy ładunek elektryczny, cząsteczki farby przyklejają się do metalowej powierzchni.

Elementy systemu powlekania elektronicznego

Konstrukcja systemu E-coating ma na celu zagwarantowanie najwyższej jakości powłoki. Krytycznymi elementami systemu są:

- Kąpiel malarska: Tutaj części są zanurzone. Roztwór zawiera cząsteczki farby, które są naładowane elektrycznie i przylegają do metalowych części.

- Elektrody: W zależności od tego, czy powłoka E jest anodowa czy katodowa, system może zawierać katody lub anody. Elektrody te są niezbędne do wytworzenia pola elektrycznego wymaganego w procesie powlekania.

- Zasilacz: Ten komponent dostarcza ładunek elektryczny napędzający proces powlekania. Dostosowując napięcie i prąd, możemy kontrolować grubość powłoki i jej jakość.

- Sprzęt kontrolny: Precyzja w powlekaniu E jest niezbędna, a sprzęt kontrolny pozwala nam monitorować parametry procesu i wprowadzać korekty w czasie rzeczywistym. Aby uzyskać optymalną powłokę dla każdej części, kontrolujemy temperaturę kąpieli malarskiej, parametry elektryczne i czas zanurzenia.

- Stacja płukania: Po pomalowaniu części przenosimy je na stację płukania w celu usunięcia nadmiaru farby. Ten etap jest kluczowy dla utrzymania jednorodności powłoki.

Piekarnik do utwardzania: To ostatni etap procedury e-powlekania. Polega na utwardzaniu pokrytych części w piecu termicznym.

E-powłoka: jak to działa

Proces e-powlekania: przewodnik krok po kroku

E-Coating można podzielić na kilka etapów.

- Obróbka wstępna: Czyścimy części, aby zapewnić optymalne przyleganie powłoki.

- Zanurzenie: Zanurzamy detale w kąpieli E-coat.

- Elektroforeza: Ładunek elektryczny powoduje migrację cząstek farby na powierzchnię metalu i przyleganie do niej.

- Po płukaniu: Równomierną warstwę zapewniamy zmywając nadmiar farby.

- Odnalezienie: Części są podgrzewane i utwardzane w komorze utwardzania, co zapewnia trwałe wykończenie.

Jaka jest różnica między e-powłoką katodową i anodową?

Katodowa powłoka E i anodowa powłoka E odnoszą się do ładunku nałożonego na kąpiel malarską. Katodowa powłoka elektroniczna polega na tym, że części powłoki są połączone z katodą i przyciągają dodatnio naładowane cząsteczki farby. Powłoka anodowa E obejmuje części połączone z anodą, które przyciągają ujemnie naładowane cząsteczki farby.

Obróbka wstępna: jej znaczenie dla e-powłoki

Etap obróbki wstępnej ma kluczowe znaczenie w procedurze E-Coating. Polega to na oczyszczeniu metalowej powierzchni i usunięciu zanieczyszczeń, olejów i brudu, które mogą zakłócać przyczepność farby. Może obejmować odtłuszczenie powierzchni metalu, spłukanie jej i nałożenie powłoki konwersyjnej lub fosforanowej w celu poprawy przyczepności farby.

Rodzaje e-powłok

Przegląd receptur do powlekania elektronicznego

Dostępne są formuły e-powłok dostosowane do potrzeb różnych branż i zastosowań. Formuły obejmują:

- Powłoki epoksydowe: Powłoki te zapewniają doskonałą odporność na korozję i przyczepność, idealne do części wymagających solidnej ochrony.

- Powłoki akrylowe E: Powłoki akrylowe zapewniają doskonałą trwałość koloru i połysku. Ludzie cenią je także ze względu na walory estetyczne.

- Powłoki poliestrowe E: Powłoki te stanowią dobry kompromis pomiędzy wydajnością a opłacalnością oraz zapewniają odporność na korozję i trwałość.

Materiały do powlekania elektronicznego: postępy w materiałach do powlekania elektronicznego

E-Coatings stale się rozwijają. Badania i rozwój prowadzą do powstania nowszych, bardziej przyjaznych dla środowiska receptur. Najnowsze osiągnięcia obejmują:

- Preparaty o niskiej zawartości LZO (lotnych związków organicznych).: Powłoki te poprawiają bezpieczeństwo w miejscu pracy i zmniejszają wpływ na środowisko bez pogarszania wydajności.

- Formuły o wysokiej ochronie krawędzi: Zaprojektowane, aby zapewnić lepsze krycie i chronić ostre krawędzie podatne na korozję.

- Powłoki samonaprawiające się: Te zaawansowane powłoki zawierają mikrokapsułki, które w przypadku uszkodzenia uwalniają środki lecznicze. Mogą naprawić zadrapania lub zadrapania i przedłużyć żywotność sierści.

Powłoka elektroniczna: zalety i zalety

Ochrona przed korozją i zużyciem

E-Coating zapewnia niezrównaną ochronę przed korozją, zużyciem i szkodami środowiskowymi. Elementy powlekane elektronicznie mogą być odporne na trudne warunki, tworząc równomiernie przylegającą barierę, która jest odporna na odpryski i blaknięcie.

Jednolita grubość i wygląd powłoki

E-powłoki pozwalają uzyskać jednolitą grubość powłoki. Dzięki temu część ma spójny wygląd i działa niezawodnie. Proces ten zapewnia równą ochronę każdej powierzchni.

E-powłoka ma wiele korzyści dla środowiska w porównaniu z innymi kończy.

E-powłoka stanowi bardziej przyjazną dla środowiska alternatywę. Jest mniej szkodliwy dla środowiska i wytwarza mniej lotnych związków organicznych. Pozwala na niemal 100-procentowe wykorzystanie powłoki, co ogranicza ilość odpadów i zwiększa produktywność.

Zastosowania e-powłoki

E-powłoka dla przemysłu motoryzacyjnego

Powłoki elektrostatyczne są niezbędne do ochrony szerokiej gamy komponentów samochodowych przed korozją. W Shengen stosujemy elektroforezę, aby zwiększyć trwałość części, takich jak koła, panele nadwozia, ramy i elementy podwozia. E-powłoki są również doskonałymi podkładami. Tworzą gładką, teksturowaną powierzchnię, poprawiając przyczepność lakieru nawierzchniowego.

Zastosowanie w elektronice użytkowej, sprzęcie AGD i innych produktach.

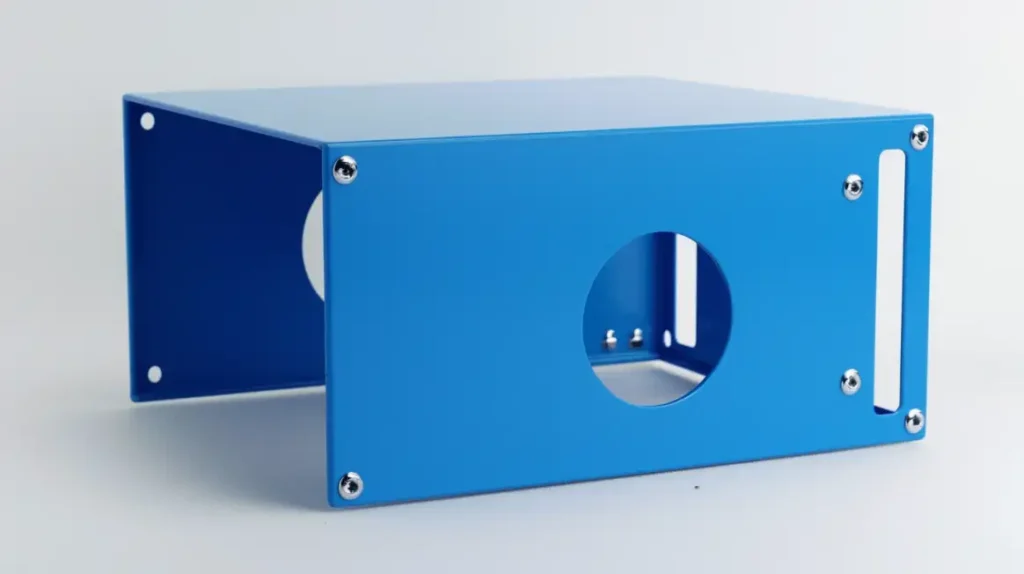

E-Coating nadaje się do powlekania metalowych elementów gadżetów, urządzeń i urządzeń osobistych. Jest idealny do sprzętu elektronicznego, ponieważ cienka, jednolita powłoka nie zakłóca dopasowania i funkcjonalności. E-powłoki oferują również izolację elektryczną, poszerzając ich zastosowanie w tym obszarze.

Zastosowania we wzornictwie przemysłowym i architektonicznym

E-powłoki zapewniają ochronę przed korozją spowodowaną czynnikami środowiskowymi i chemikaliami, przedłużając żywotność urządzeń przemysłowych, budynków i mostów. Powłoka ta jest cenna, ponieważ pozwala pokryć trudno dostępne kształty i obszary.

Sprzęt do powlekania elektronicznego

Elementy systemu E-Coating

Na systemy E-Coating składa się kilka komponentów. System E-Coating składa się z kilku istotnych elementów.

Konserwacja i rozwiązywanie problemów związanych ze sprzętem do powlekania elektronicznego

Aby zapewnić płynne działanie, systemy E-Coating muszą być odpowiednio konserwowane i szybko rozwiązywane problemy. Czyszczenie kąpieli lakierniczej oraz kontrola i czyszczenie elektrod to regularne czynności konserwacyjne.

Przygotuj się do e-powłoki

Techniki przygotowania powierzchni

Przygotowanie powierzchni jest niezbędnym etapem procedury E-Coating, ponieważ bezpośrednio wpływa na trwałość i jakość wykończenia. Stosowane techniki obejmują piaskowanie powierzchni w celu jej oczyszczenia i wygładzenia, odtłuszczenie olejów i smarów oraz zastosowanie obróbki chemicznej.

Strategie obsługi i stojaków zapewniające wydajne powlekanie

Wydajna obsługa i regały zwiększają jednorodność i wydajność E-Coating. Jedną z naszych strategii jest stosowanie niestandardowych stojaków do utrzymywania części w optymalnej orientacji do powlekania. Pozwala to na równomierny rozkład prądu w całej procedurze E-Coating, co skutkuje jednolitą grubością powłoki.

Środki kontroli jakości E-Coating

Proces kontroli jakości obejmuje kontrole wizualne w celu zapewnienia czystości i przygotowania powierzchni, badania przyczepności w celu potwierdzenia skuteczności obróbki powierzchni oraz pomiar grubości warstw obróbki wstępnej. Stosujemy również środki kontroli procesu, takie jak monitorowanie i dostosowywanie składu chemicznego w kąpielach do obróbki wstępnej, aby zachować konsystencję.

Szczegóły procesu powlekania elektronicznego

Elektryczność i powłoka elektroniczna

Prąd elektryczny ułatwia osadzanie się i migrację cząstek farby na powierzchni metalu. Po zanurzeniu w farbie części E-Coating działają jak elektrody. Przyłożenie napięcia stałego przyciąga cząsteczki farby do powierzchni części i tworzy jednolitą, przylegającą powłokę.

Zarządzanie kąpielą i formułowanie roztworu

Zarządzanie kąpielami ma kluczowe znaczenie dla efektywności procesu powlekania elektronicznego. Wymaga to regularnego monitorowania i dostosowywania składu roztworu, w tym stężenia farby, poziomu rozpuszczalnika i równowagi pH.

Wpływ różnych metod utwardzania na jakość wykończenia

Ostatnim etapem procedury E-Coating jest utwardzanie. Polega to na podgrzaniu pomalowanych części w celu uzyskania trwałego i złożonego wykończenia. Parametry i metody utwardzania, w tym temperatura i czas trwania, są optymalizowane w zależności od rodzaju powłoki E i użytego materiału.

E-Coating: Typowe problemy i ich rozwiązania

Problemy z powlekaniem elektronicznym obejmują nieodpowiednią przyczepność lub nierówną grubość. Rozwiązanie tych problemów wymaga systematycznego podejścia. Zacznij od oceny procesu obróbki wstępnej, aby zapewnić właściwe przygotowanie powierzchni. Parametry i skład powłoki elektrostatycznej, w tym napięcie i stężenie farby, można dostosować w celu rozwiązania problemów z jednorodnością i grubością powłoki. Konserwacja sprzętu, takiego jak systemy filtracyjne, anody/katody i pola elektryczne, może pomóc w zapobieganiu defektom wynikającym z zanieczyszczenia.

E-Coatings a inne technologie powlekania: zalety i wady

Wybór właściwej technologii powlekania dla danego zastosowania jest niezbędny, biorąc pod uwagę wydajność, estetykę, koszt i czynniki środowiskowe. Porównamy zalety i wady powłoki E i innych popularnych powłok, aby dać Ci pełną perspektywę.

Powłoka elektroniczna

Plusy:

- Jednolita powłoka: Zapewnia kompleksową ochronę poprzez uzyskanie jednolitej powłoki w skomplikowanych kształtach i miejscach trudno dostępnych.

- Doskonała odporność na korozję: Idealny do części samochodowych i przemysłowych.

- Efektywność środowiskowa: Wykorzystuje produkty na bazie wody i wytwarza minimalną ilość niebezpiecznych odpadów metodami przyjaznymi dla środowiska.

- Opłacalne w przypadku dużych ilości: Wysoka wydajność dzięki zautomatyzowanym procesom i minimalnym stratom materiału.

Cons:

- Ograniczona gama kolorów: Dostępny w mniejszej liczbie kolorów niż powłoka proszkowa.

- Wymagania dotyczące utwardzania: Części mogą nie być odpowiednie dla wszystkich materiałów.

- Ograniczenia grubości: Zapewnia cienką powłokę w porównaniu do powłok proszkowych, która jest niewystarczająca w zastosowaniach wymagających grubych warstw ochronnych.

Malowanie proszkowe

Plusy:

- Trwałość: Zapewnia grube i trwałe wykończenie odporne na zarysowania, odpryski i blaknięcie.

- Odmiany estetyczne: Dostępne są różne wykończenia i kolory, w tym metaliczne i tekstury.

- Przyjazny dla środowiska: Nie wytwarza lotnych związków organicznych (LZO), co pozwala na niemal pełne wykorzystanie materiału.

Cons:

- Koszt: Ogólnie rzecz biorąc, jest to droższe niż e-powlekanie w przypadku małych partii.

- Wrażliwość na ciepło: Dotyczy wyłącznie materiałów, które wytrzymują temperaturę utwardzania, ograniczając w ten sposób zastosowanie tego produktu na określonych podłożach.

- Złożone geometrie: Osiągnięcie równomiernego pokrycia może być trudne podczas pracy w skomplikowanych geometriach lub głębokich wgłębieniach.

Poszycie

Plusy:

- Estetyczny wygląd: Zwiększa atrakcyjność wizualną produktu poprzez zapewnienie dekoracyjnego wykończenia o wysokim połysku.

- Własność funkcjonalna: Zapewnia zwiększoną odporność na zużycie przewodnościowe i nadaje się do zastosowań elektronicznych i zastosowań o wysokim zużyciu.

- Odporność na korozję: Niektóre techniki powlekania zapewniają doskonałą ochronę przed korozją.

Cons:

- Wpływ na środowisko: W procesie tym wykorzystywane są metale ciężkie i toksyczne chemikalia, które stanowią zagrożenie dla środowiska i zdrowia.

- Koszt: Może być droższa niż inne metody powlekania.

- Ograniczenia podłoża: Ograniczone do podłoży przewodzących.

Tradycyjne Malarstwo

Plusy:

- Elastyczność kolorów: Zapewnia najszerszą gamę kolorów i można je łatwo dopasować do konkretnych odcieni.

- Wszechstronność zastosowań: Można go stosować na szerokiej gamie podłoży, w tym na drewnie, metalu i tworzywach sztucznych.

- Możliwość naprawy: Jeśli powierzchnia wymaga renowacji lub naprawy, można ją łatwo przemalować lub zatuszować.

Cons:

- Trwałość: Mniej odporna na chemikalia, zużycie i warunki środowiskowe niż inne metody powlekania.

- Obawy dotyczące środowiska: Farby na bazie rozpuszczalników uwalniają LZO, które stanowią zagrożenie dla środowiska i zdrowia.

- Wyzwania dotyczące nierówności: Nakładanie ręczne może powodować różnice w grubości i wykończeniu.

Wnioski

E-Coating to niezwykła technologia łącząca naukę, zrównoważony rozwój i estetykę. Jest to doskonały przykład tego, jak innowacyjne metody produkcji mogą poprawić jakość produktu i zmniejszyć wpływ na środowisko. E-Coating może mieć duże znaczenie, niezależnie od tego, czy pracujesz w branży motoryzacyjnej, elektroniki użytkowej, czy projektujesz trwałe produkty domowe.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen jest właściwym miejscem. Specjalizujemy się w cięciu laserowym blach, gięciu, wykańczaniu powierzchni i spawaniu blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Najczęściej zadawane pytania:

Jaka jest różnica między powłoką proszkową a powłoką elektroniczną?

Powłoka elektroniczna lub malowanie proszkowe jest najlepsze w przypadku określonych zastosowań i potrzeb. Powłoka elektroniczna idealnie nadaje się do skomplikowanych kształtów, zapewniając doskonałą ochronę przed korozją i jednorodność. Metoda wodna jest również bardziej ekologiczna. Malowanie proszkowe to trwalsze, grubsze wykończenie w różnych kolorach i fakturach.

Ile czasu zajmuje nałożenie powłoki E-Coating?

Długość procesu E Coating zależy od kilku czynników. Czynniki wpływające na proces obejmują rozmiar części, złożoność i grubość powłoki. Cały proces E-Coatingu można zakończyć w ciągu kilku godzin, od obróbki wstępnej do utwardzenia.

Jaka jest różnica między powłoką E a anodowaną?

Anodowanie i e-powlekanie to dwa procesy obróbki powierzchni, które zwiększają odporność na korozję i trwałość części metalowych. Działają jednak na różnych mechanizmach. Powłoka elektroniczna polega na osadzaniu farby lub żywicy na metalowej powierzchni za pomocą prądu elektrycznego. W rezultacie powstaje jednolita warstwa ochronna. Anodowanie to procedura elektrochemiczna, która przekształca powierzchnię metalu w odporne na korozję anodowe wykończenie tlenkowe.

Ile kosztuje e-powłoka?

Koszty powłoki E mogą się znacznie różnić w zależności od czynników takich jak rozmiar, złożoność, rodzaj i ilość przetwarzanych części. Ogólnie rzecz biorąc, e-powlekanie jest opłacalnym rozwiązaniem w zakresie powlekania, zwłaszcza w przypadku produkcji na dużą skalę, ze względu na zautomatyzowany proces i wydajne wykorzystanie materiałów. Ceny mogą wahać się od kilku groszy do kilku dolarów za każdą część. Duże zamówienia zazwyczaj korzystają z niższych kosztów jednostkowych.

Jaka jest zalecana konserwacja powierzchni pokrytych powłoką E?

Powierzchnie pokryte powłoką elektrostatyczną wymagają niewielkiej konserwacji ze względu na ich odporne i trwałe wykończenie. Należy regularnie czyścić powierzchnię wodą i łagodnym mydłem, aby usunąć brud, brud lub chemikalia, które z czasem mogłyby uszkodzić powłokę. Unikaj używania podkładek lub środków czyszczących, które są ścierne i mogą porysować powłokę. Sprawdź powierzchnie pod kątem oznak zużycia lub uszkodzenia.

Więcej zasobów:

Sprzęt do powlekania elektronicznego – Źródło: Eastman Manufacturing

Kontrola jakości w powłokach – Źródło: Corrosion Pedia

Rozwiązywanie problemów z powłoką galwaniczną – Źródło: dog niemiecki

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.