Części metalowe, które są mocne, złożone i lekkie, są bardzo poszukiwane. Tradycyjna obróbka skrawaniem lub odlewanie często nie są w stanie zapewnić wszystkich tych trzech cech. W tym miejscu wkracza produkcja addytywna, zwłaszcza DMLS. DMLS oferuje wyjście - brak form, minimalną ilość odpadów i szybki czas realizacji. Ale czym dokładnie jest i jak działa?

Technologia ta może pomóc obniżyć koszty, poprawić wydajność części i zmniejszyć liczbę etapów produkcji. Przyjrzyjmy się, jak działa i co ją wyróżnia.

Czym jest bezpośrednie spiekanie laserowe metali (DMLS)?

Bezpośrednie spiekanie laserowe metali to rodzaj druk 3D z metalu. Wykorzystuje laser do topienia proszku metalu w stałe warstwy. Laser podąża za cyfrowym plikiem projektu. Każda warstwa jest stapiana z poprzednią, aż do ukończenia końcowej części.

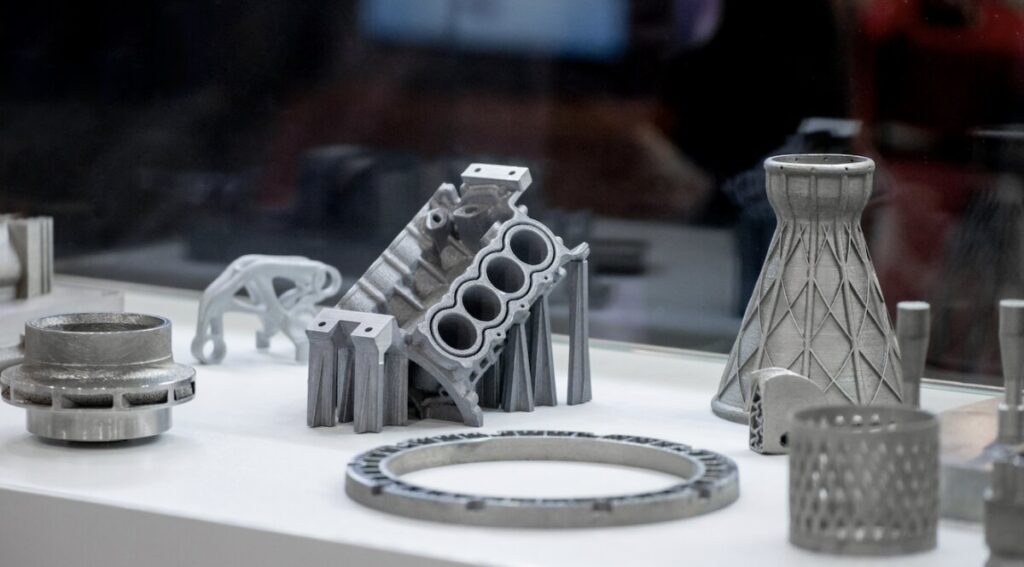

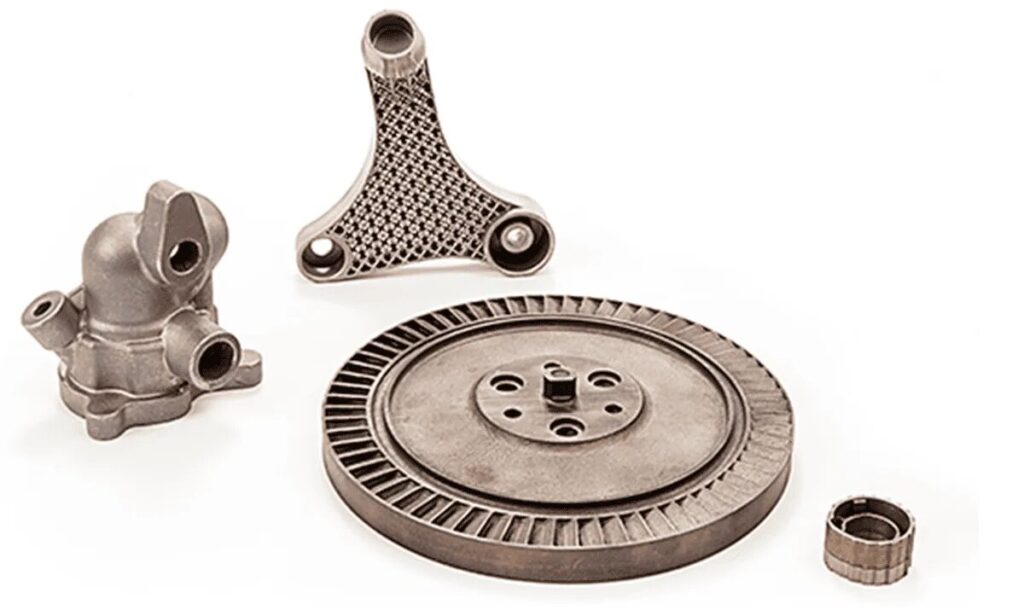

Proces ten nie wymaga form ani narzędzi tnących. Umożliwia budowanie kształtów, które są trudne lub niemożliwe do stworzenia tradycyjnymi metodami. Końcowe części są mocne i gotowe do funkcjonalnego użycia.

Technologia DMLS została zapoczątkowana w latach 90-tych. Firma EOS GmbH po raz pierwszy opracowała ją w Niemczech. W tamtym czasie pomysł drukowania w pełni metalowych części był nowy. Z biegiem lat technologia uległa poprawie.

Lepsze lasery, ściślejsza kontrola i drobniejsze proszki pchnęły proces do przodu. Obecnie DMLS jest szeroko stosowany w branżach, które potrzebują mocnych, lekkich i złożonych części, zwłaszcza w przemyśle lotniczym, medycznym i oprzyrządowaniu przemysłowym.

Podstawowe zasady DMLS

DMLS wykorzystuje precyzyjną kontrolę ciepła i ruchu do przekształcania proszku metalowego w całkowicie zwarte części. Oto, w jaki sposób podstawowe etapy tej metody współpracują ze sobą, tworząc złożone kształty.

Proces stapiania w złożu proszkowym

DMLS opiera się na metodzie stapiania w złożu proszku. Cienka warstwa proszku metalowego jest rozprowadzana na platformie roboczej. Następnie laser topi proszek w wybranych obszarach na podstawie cyfrowego pliku CAD.

Po nałożeniu jednej warstwy platforma lekko się obniża. Rozprowadzana jest nowa warstwa proszku. Laser topi kolejną warstwę, stapiając ją z warstwą poniżej. Cykl ten powtarza się aż do ukończenia części.

Rola laserów o dużej mocy

Laser jest podstawowym narzędziem w DMLS. Dostarcza on skoncentrowaną energię do podgrzania i stopienia proszku metalu. Laser musi być wystarczająco silny, aby w pełni stopić cząstki, ale kontrolowany, aby ciepło nie rozprzestrzeniało się zbyt daleko.

Wiązka porusza się szybko i dokładnie po każdej warstwie. Śledzi przekrój części w oparciu o model CAD. Ta precyzja umożliwia uzyskanie drobnych elementów i wąskich tolerancji.

Wyjaśnienie produkcji warstwa po warstwie

Części są budowane po jednej cienkiej warstwie na raz. Każda warstwa ma zwykle grubość od 20 do 60 mikronów. Po stopieniu każdej warstwy dodawana jest nowa warstwa proszku.

Metoda ta pozwala na produkcję części z wewnętrznymi kanałami, strukturami kratowymi i złożonymi krzywiznami. Ponieważ nie ma potrzeby wycinania materiału, ilość odpadów jest mniejsza. Końcowa część rośnie od podstawy w górę, w pełni uformowana.

Materiały stosowane w DMLS

DMLS współpracuje z szeroką gamą proszków metali. Daje to inżynierom elastyczność w wyborze odpowiedniego materiału w oparciu o wytrzymałość, wagę, odporność na ciepło i koszt.

Popularne proszki metali (aluminium, tytan, stal nierdzewna)

Stopy aluminium są lekkie i łatwe w obróbce po wydrukowaniu. Nadają się do obudowy, nawiasyi części wymagające odprowadzania ciepła.

Tytan jest wytrzymały, lekki i odporny na korozję. Jest szeroko stosowany w lotnictwie i implantach medycznych, gdzie liczy się zarówno wydajność, jak i bezpieczeństwo.

Stal nierdzewna zapewnia wytrzymałość i odporność na zużycie. Dobrze sprawdza się w narzędziach, częściach przemysłowych i komponentach narażonych na wilgoć lub chemikalia.

Stopy egzotyczne i specjalne

Inconel to stop na bazie niklu znany z odporności na wysokie temperatury. Jest on powszechnie stosowany w przemyśle lotniczym i energetycznym.

Stopy kobaltowo-chromowe są stosowane w implantach dentystycznych i ortopedycznych. Są one biokompatybilne i odporne na zużycie.

Miedź i stopy miedzi również mogą być drukowane, choć rzadziej. Są one przydatne w zastosowaniach termicznych i elektrycznych, gdy wymagana jest dobra przewodność.

Właściwości materiału i wydajność

Materiały DMLS oferują wytrzymałość zbliżoną do kutej. Przy prawidłowej obróbce często działają równie dobrze jak części kute lub odlewane.

Wydrukowane części można poddać obróbce cieplnej w celu zwiększenia ich twardości lub trwałości. anodowanie Lub polerowanie pomagają zachować wygląd i odporność na korozję.

Wybór materiału wpływa na szybkość budowy, koszt i wykończenie. Ważne jest, aby dopasować potrzeby części do odpowiedniego proszku.

Właściwości mechaniczne i fizyczne części DMLS

Części wykonane w technologii DMLS są znane ze swojej wytrzymałości i precyzji. Proces ten tworzy gęste, solidne części o właściwościach zbliżonych lub lepszych niż części odlewane lub obrabiane maszynowo.

Wytrzymałość i trwałość

Części DMLS są wytrzymałe i nadają się do rzeczywistego użytku. Ponieważ proszek metalowy jest w pełni stopiony, końcowe części są gęste i mogą wytrzymać duże obciążenia.

Wiele materiałów DMLS spełnia lub przewyższa wytrzymałość metali kutych. Tytan, stal nierdzewna i stopy niklu wykazują doskonałą wytrzymałość zmęczeniową i na rozciąganie. Sprawia to, że nadają się one do zastosowań, w których występują duże obciążenia.

Dokładność wymiarowa i wykończenie powierzchni

DMLS może osiągnąć wąskie tolerancje. Przy odpowiedniej konfiguracji może produkować części z dokładnością do ±0,1 mm lub lepszą, w zależności od rozmiaru i geometrii.

Wykończenie powierzchni zależy od wysokości warstwy i wielkości proszku. Większość surowych części DMLS ma lekko chropowatą powierzchnię. Aby uzyskać gładkie wykończenie, często konieczna jest obróbka końcowa, taka jak polerowanie lub obróbka skrawaniem.

Charakterystyka porowatości i gęstości

Części wykonane w technologii DMLS mogą osiągać gęstość ponad 99%. Tak wysoka gęstość oznacza, że są one solidne i niezawodne w zastosowaniach mechanicznych.

W zależności od ustawień może jednak nadal występować niewielka porowatość. Obróbka cieplna, taka jak prasowanie izostatyczne na gorąco (HIP), może zamknąć drobne pory i dodatkowo poprawić integralność części.

Wytyczne projektowe dla DMLS

Projektowanie dla DMLS wymaga innego sposobu myślenia niż obróbka skrawaniem lub formowanie. Pamiętanie o tym procesie pomaga uniknąć problemów związanych z drukowaniem i ogranicza konieczność obróbki końcowej.

Grubość ścian i konstrukcje wsporcze

Cienkie ścianki mogą ulec wypaczeniu lub uszkodzeniu podczas drukowania. Minimalna grubość ścianki wynosząca 0,5 mm jest powszechna, ale grubsze ścianki są bezpieczniejsze w przypadku części konstrukcyjnych.

Konstrukcje wsporcze są potrzebne dla zwisów i sekcji pomostowych. Podpory te zapewniają stabilność części podczas drukowania. Później muszą zostać usunięte, co zwiększa czas i koszty. Umieszczenie ich w łatwo dostępnych miejscach ułatwia ich usunięcie.

Zwisy i złożone geometrie

DMLS umożliwia tworzenie złożonych elementów wewnętrznych, struktur kratowych i zakrzywionych powierzchni. Jednak zwisy większe niż 45 stopni od pionu często wymagają podpór.

Projekty ze stopniowymi kątami, samonośnymi krzywiznami lub solidnymi podstawami działają lepiej. Puste elementy powinny zawierać otwory spustowe do usuwania uwięzionego proszku.

Strategie orientacji na części

Sposób umieszczenia części na płycie roboczej wpływa na wytrzymałość, wykończenie powierzchni i czas budowy. Orientacja pionowa może zmniejszyć podpory, ale wydłużyć czas budowy. Płaskie ułożenie skraca czas budowy, ale może prowadzić do większej chropowatości powierzchni.

Orientacja wpływa również na naprężenia podczas chłodzenia. Dobre planowanie pomaga zapobiegać wypaczeniom lub pęknięciom.

Korzyści z używania DMLS

DMLS oferuje kilka istotnych korzyści, z którymi tradycyjne metody nie mogą się równać. Pomaga inżynierom tworzyć lepsze części szybciej i przy mniejszej ilości odpadów.

Duża swoboda projektowania

DMLS umożliwia inżynierom projektowanie złożonych kształtów z drobnymi szczegółami. Można drukować wewnętrzne kanały, ostre kąty i lekkie struktury kratowe. Projekty te są często niemożliwe do obróbki maszynowej lub odlewania.

Wydajność materiałowa

DMLS wykorzystuje tylko materiał potrzebny do wykonania części. Niewykorzystany proszek może zostać zebrany i ponownie wykorzystany w przyszłych konstrukcjach. Nie ma potrzeby wycinania dużych bloków lub wlewania nadmiaru materiału do form.

Silne właściwości mechaniczne

Części DMLS są gęste i solidne. Laser w pełni topi proszek, tworząc części o wytrzymałości zbliżonej do kutego lub obrabianego metalu. Można oczekiwać wysokiej trwałości oraz dobrej odporności termicznej i na korozję.

Szybkie prototypowanie do produkcji

DMLS skraca czas realizacji. Części można wydrukować w ciągu kilku dni, zamiast czekać tygodniami na oprzyrządowanie lub odlew. Przyspiesza to tworzenie prototypów. Obsługuje również produkcję małoseryjną lub niestandardową bez dodatkowych kosztów.

Ograniczenia i wyzwania

Chociaż DMLS oferuje wiele korzyści, wiąże się również z kilkoma wyzwaniami, o których inżynierowie powinni pamiętać podczas planowania i produkcji.

Wysokie koszty sprzętu i materiałów

Maszyny DMLS są drogie. Wymagają laserów o dużej mocy, środowiska gazu obojętnego i ścisłej kontroli procesu. Kosztowne są również proszki metali, zwłaszcza w przypadku stosowania specjalistycznych stopów.

Kwestie wykończenia powierzchni i porowatości

Części z DMLS często mają szorstką powierzchnię bezpośrednio po wyjściu z drukarki. Jest to spowodowane cząsteczkami proszku i sposobem łączenia się warstw. Często potrzebne są dodatkowe etapy, takie jak obróbka, polerowanie lub powlekanie.

Ograniczenia rozmiaru kompilacji

Drukarki DMLS mają ograniczoną objętość wydruku. Duże części mogą nie zmieścić się w jednym zadaniu drukowania. W takich przypadkach część musi zostać podzielona, wydrukowana w sekcjach, a następnie połączona.

Długi czas chłodzenia i przetwarzania

Po wydrukowaniu materiał musi powoli ostygnąć w komorze, aby uniknąć naprężeń termicznych. Ten etap chłodzenia może trwać godzinami. Po schłodzeniu części muszą zostać usunięte, wyczyszczone i poddane obróbce końcowej.

Zastosowania DMLS

Technologia DMLS jest stosowana w wielu branżach, w których liczy się wytrzymałość, precyzja i elastyczność projektowania. Obsługuje zarówno szybki rozwój, jak i wysokowydajne części końcowe.

Lotnictwa i Obrony

DMLS jest szeroko stosowany w przemyśle lotniczym do produkcji lekkich, złożonych komponentów. Inżynierowie mogą projektować części z wewnętrznymi kanałami do chłodzenia lub redukcji masy.

Implanty i urządzenia medyczne

Firmy medyczne wykorzystują DMLS do produkcji niestandardowych implantów, takich jak stawy biodrowe, klatki kręgosłupa i korony dentystyczne. Obsługuje biokompatybilne materiały, takie jak tytan.

Części samochodowe o wysokich osiągach

DMLS pomaga producentom samochodów wytwarzać części, które poprawiają prędkość i oszczędność paliwa. Obudowy turbo, wsporniki silnika i lekkie części konstrukcyjne są powszechne.

Oprzyrządowanie i osprzęt niestandardowy

Inżynierowie używają DMLS do drukowania wkładek narzędziowych, przyrządów i niestandardowych mocowań. Dzięki DMLS można je testować i produkować szybciej. Rezultaty są mocne i precyzyjne, gotowe do codziennego użytku.

Wnioski

Bezpośrednie spiekanie laserowe metali to proces drukowania 3D, który polega na tworzeniu wytrzymałych, szczegółowych części z proszku metalowego przy użyciu lasera. Obsługuje złożone kształty, krótkie czasy realizacji i szeroką gamę metali. DMLS jest przydatny w branżach takich jak lotnicza, medyczna, motoryzacyjna i narzędziowa.

Szukasz niezawodnego partnera, który ożywi Twoje metalowe części za pomocą DMLS? Sięgnij teraz aby dowiedzieć się, w jaki sposób możemy wesprzeć Twój kolejny projekt szybkimi, wysokiej jakości rozwiązaniami do druku 3D z metalu.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.