Czy potrzebujesz procesu produkcyjnego, który może skutecznie tworzyć bezszwowe, wysokowytrzymałe i lekkie komponenty? Wiele branż boryka się z wyzwaniami związanymi z produkcją złożonych, trwałych części bez uszczerbku dla jakości i kosztów. Tradycyjne metody często zawodzą podczas formowania skomplikowanych kształtów lub utrzymywania integralności materiału, co prowadzi do wyższych kosztów i opóźnień w produkcji.

Głębokie tłoczenie oferuje niezawodny sposób formowania blach w precyzyjne, wydrążone kształty o wyjątkowej wytrzymałości i minimalnej ilości odpadów, dzięki czemu idealnie nadaje się do różnych zastosowań. Przyjrzyjmy się, jak działa ten proces, jakie są jego zalety i dlaczego jest tak szeroko stosowany.

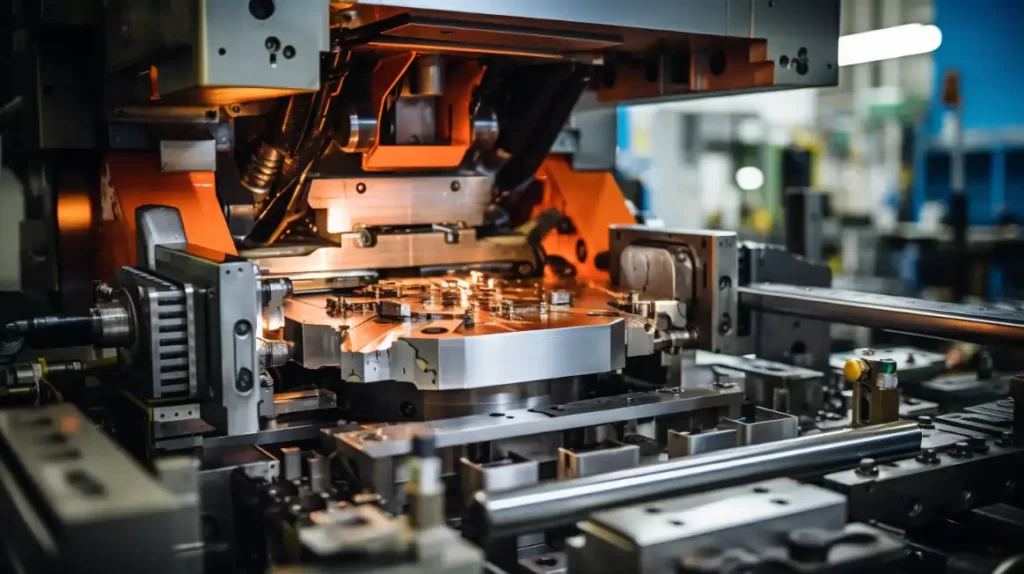

Przegląd procesu głębokiego tłoczenia

Głębokie tłoczenie jest istotną techniką w nowoczesnej produkcji, umożliwiającą tworzenie bezszwowych, trwałych elementów metalowych. Zrozumienie tego procesu, materiałów i narzędzi jest kluczem do osiągnięcia precyzji i wydajności.

Co to jest głębokie rysowanie?

Głębokie tłoczenie przekształca płaską blachę w trójwymiarowe puste kształty poprzez Proces formowania mechanicznego. Gdy głębokość ciągnionej części przekracza jej średnicę, kwalifikuje się to jako głębokie tłoczenie.

Wykrojnik wtłacza metalowy półwyrób we wgłębienie matrycy, zachowując grubość materiału. W procesie tym powstają jednolite części o gładkich, zaokrąglonych rogach, stosowane w produktach od części samochodowych po zlewozmywaki kuchenne.

Kluczowe komponenty

- Punch: Tworzy wewnętrzny kształt poprzez wciskanie metalu

- Umierać: Określa zewnętrzną formę z wgłębieniem nieco szerszym niż stempel

- Pusty uchwyt: Stosuje nacisk, aby zapobiec marszczeniu

- Metalowy blank: Początkowy materiał płaski

Wybór materiału

Wybór materiału ma znaczący wpływ na skuteczność. Typowe materiały obejmują:

- Aluminium

- Stal nierdzewna

- Mosiądz

- Miedź

Kluczowe funkcje matryc w głębokim tłoczeniu

- Kształtowanie materiału: Matryca określa zewnętrzną geometrię gotowej części poprzez kierowanie materiałem podczas jego przepływu do wnęki.

- Kontrola przepływu materiałów: Odpowiedni luz matrycy zapewnia płynny ruch metalu, minimalizując defekty, takie jak marszczenie lub rozrywanie.

- Zapewnienie dokładności wymiarowej: Geometria matrycy zapewnia jednolitą grubość i precyzyjne wymiary produktu końcowego.

- Redukcja defektów: Cechy takie jak promienie wejścia i systemy smarowania pomagają zapobiegać nadmiernemu przerzedzaniu, rozszczepianiu lub nacinaniu powierzchni.

Jak działa głębokie rysowanie?

Proces głębokiego rysowania obejmuje kilka etapów. Kluczowe kroki zostały wymienione poniżej:

Krok 1: Wykrawanie i umieszczanie matryc

Proces rozpoczyna się od wycięcia płaskiego metalowego półfabrykatu z większego arkusza materiału. Półfabrykat ten jest następnie ostrożnie umieszczany nad wgłębieniem matrycy.

Krok 2: Chwytanie

Uchwyt półfabrykatu lub trzpienia wywiera kontrolowany nacisk w celu zabezpieczenia półfabrykatu.

Krok 3: Rozciąganie wewnątrz matrycy

Stempel opada, wpychając półwyrób do wnęki matrycy. Materiał przepływa promieniowo do wewnątrz, rozciągając się po promieniu stempla i matrycy.

Na tym etapie kołnierz kurczy się, a półfabrykat przekształca się w wydrążony kształt z określonym dnem, ścianami i kołnierzem.

Krok 4: Usuwanie części

Po zakończeniu formowania stempel cofa się, a mechanizm wyrzutnika wypycha gotową część z wnęki matrycy.

Część jest następnie wysyłana do dodatkowych procesów wykończeniowych, takich jak przycinanie lub czyszczenie, w celu uzyskania precyzyjnych wymiarów i jakości powierzchni.

Rodzaje operacji głębokiego tłoczenia

Operacje głębokiego tłoczenia różnią się złożonością, od prostych jednoetapowych procesów po skomplikowane wieloetapowe sekwencje, które tworzą złożone kształty.

Pojedyncze losowanie vs. wielokrotne losowanie

Operacje pojedynczego rysowania tworzą części, gdy stosunek głębokości do średnicy jest mniejszy niż 2:1. Ta metoda sprawdza się dobrze w przypadku prostych kształtów, które można uformować w jednej operacji, takich jak płytkie kubki lub podstawowe pojemniki.

Wielokrotne operacje losowania stają się konieczne, gdy

- Głębokość części przekracza dwukrotność jej średnicy

- Wymagane są złożone geometrie

- Całkowita redukcja przekracza limity materiałowe

Wielostopniowe głębokie tłoczenie

Rysowanie wieloetapowe obejmuje serię operacji progresywnych w celu uzyskania ostatecznego kształtu. Niektóre części mogą wymagać do 15 lub więcej operacji rysowania, aby osiągnąć pożądane wymiary.

Kluczowe korzyści z głębokiego rysowania

Głębokie tłoczenie to najlepszy proces formowania metalu, zapewniający wyjątkowe wyniki w wielu aspektach produkcji.

Wydajność produkcji wielkoseryjnej

Po skonfigurowaniu oprzyrządowania głębokie tłoczenie umożliwia szybką, zautomatyzowaną produkcję przy minimalnym czasie przestoju.

Wysoka precyzja i spójność

Stabilny proces zapewnia minimalne odchylenia wymiarowe, zapewniając precyzyjne, powtarzalne wyniki, które spełniają surowe wymagania kontroli jakości.

Opłacalność w przypadku złożonych kształtów

Proces ten minimalizuje straty materiału poprzez wykorzystanie większości blachy. Po początkowej inwestycji w oprzyrządowanie, koszty produkcji pozostają niskie.

Wytrzymałość i trwałość

Metal ulega utwardzeniu podczas głębokiego tłoczenia, zwiększając integralność strukturalną.

Kiedy używać głębokiego rysowania?

Głębokie tłoczenie doskonale sprawdza się w określonych scenariuszach produkcyjnych, w których precyzja, wydajność i jakość są najważniejsze.

Wymagania dotyczące dużych ilości

Głębokie tłoczenie staje się bardzo opłacalne przy produkcji dużych ilości części. Po skonfigurowaniu oprzyrządowania proces ten zapewnia krótki czas cyklu i możliwość ciągłej produkcji.

Złożone geometrie

Proces ten jest optymalny do tworzenia:

- Bezszwowe puste kształty

- Części z zamkniętymi końcami

- Komponenty wymagające szczelnej konstrukcji

- Konstrukcje osiowo-symetryczne

Specyfikacje części

Proces ten jest najbardziej odpowiedni, gdy:

- Głębokość części przekracza jej promień

- Wymagana jest jednolita grubość ścianki

- Wymagana jest wysoka integralność strukturalna

Rozważania dotyczące kosztów

Głębokie tłoczenie jest najbardziej ekonomiczne, gdy

- Wielkość produkcji przekracza 10 000 sztuk

- Planowana jest długoterminowa produkcja

- Złożone kształty wymagałyby wielu operacji przy użyciu innych metod

Przyczyny i zapobieganie powszechnym wadom

Wady w głębokim tłoczeniu mogą zagrozić jakości i wydajności produktu, ale zrozumienie ich przyczyn jest pierwszym krokiem w kierunku zapobiegania. Przeanalizujmy typowe problemy i praktyczne rozwiązania, aby im zaradzić.

Marszczenie

Powoduje: Marszczenie występuje z powodu naprężeń ściskających w kołnierz lub ściany bocznej podczas głębokiego tłoczenia. Czynniki te obejmują niski nacisk uchwytu półfabrykatu, nadmierny przepływ materiału, niewłaściwy promień matrycy i nierównomierne tarcie.

Zapobieganie:

- Zastosuj optymalny nacisk uchwytu półfabrykatu, aby kontrolować przepływ materiału.

- Użyj matrycy o odpowiednim promieniu, aby zrównoważyć rozkład naprężeń.

- Zapewnij odpowiednie smarowanie, aby zmniejszyć tarcie.

- Optymalizacja geometrii i grubości półfabrykatu w celu zminimalizowania nadmiaru materiału.

Przerzedzanie i rozrywanie

Powoduje: Przerzedzenia i rozdarcia wynikają z nadmiernych naprężeń rozciągających, szczególnie w narożnikach lub na krawędziach, gdzie materiał jest bardzo rozciągliwy. Słaba konstrukcja matrycy lub nieodpowiednie smarowanie mogą zaostrzyć te problemy.

Zapobieganie:

- Używaj bardziej miękkich geometrii matryc, aby równomiernie rozłożyć naprężenia.

- Zoptymalizuj siłę uchwytu półfabrykatu, aby zapobiec nadmiernemu rozciągnięciu.

- Zastosuj wysokiej jakości smarowanie, aby zmniejszyć tarcie i zużycie.

- Dostosuj współczynniki redukcji, aby pozostać w granicach materiału.

Wady na powierzchni

Powoduje: Wady powierzchniowe, takie jak zadrapania lub ślady po narzędziach, wynikają z tarcia między półfabrykatem a powierzchniami narzędzi lub niewłaściwego obchodzenia się z materiałami.

Zapobieganie:

- Utrzymywanie gładkich powierzchni matryc i stempli poprzez polerowanie Lub obróbki powierzchni.

- Używaj odpowiednich smarów, aby zminimalizować tarcie kontaktowe.

- Regularnie sprawdzać i konserwować oprzyrządowanie pod kątem zużycia lub uszkodzeń.

Słuch

Powoduje: Uszy powstają z powodu anizotropii w strukturze ziarnistej materiału, co prowadzi do nierównomiernego wydłużenia podczas formowania. Szczyty (uszy) tworzą się wzdłuż krawędzi ciągnionej części.

Zapobieganie:

- Używaj materiałów o jednolitej strukturze ziaren, aby zmniejszyć anizotropię.

- Dostosuj orientację półfabrykatu względem kierunku walcowania, aby uzyskać zrównoważone wydłużenie.

- Przytnij nadmiar materiału po narysowaniu, aby skutecznie usunąć uszy.

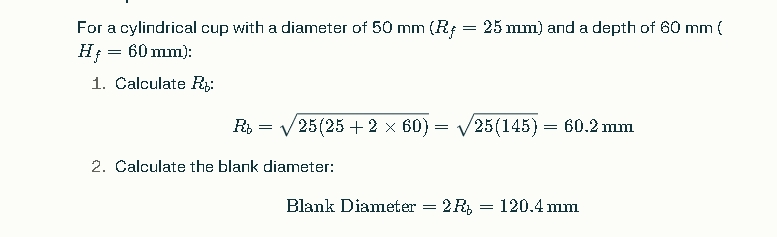

Obliczenia głębokiego tłoczenia w produkcji blach

Dokładne obliczenia są kluczowe w głębokim tłoczeniu, aby zapewnić właściwe wykorzystanie materiału, zminimalizować wady i osiągnąć pożądane wymiary części. Poniżej znajduje się przewodnik krok po kroku dotyczący obliczeń wymiarów dla głęboko tłoczonych komponentów.

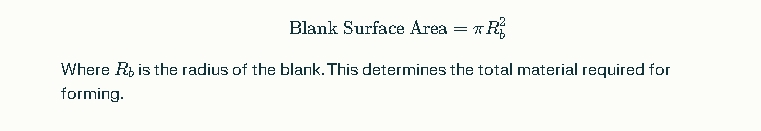

Obliczanie rozmiaru

Krok 1: Obliczanie powierzchni

Pierwszy krok polega na obliczeniu pola powierzchni półfabrykatu. Dla okrągłego półfabrykatu wzór jest następujący:

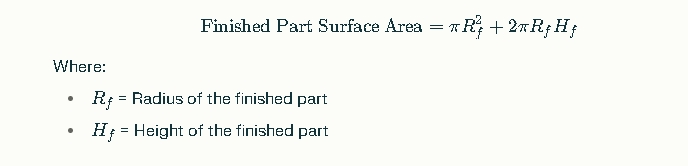

Krok 2: Obliczanie powierzchni gotowej części

Następnie oblicz pole powierzchni gotowej części (np. cylindrycznego kubka). Wzór jest następujący:

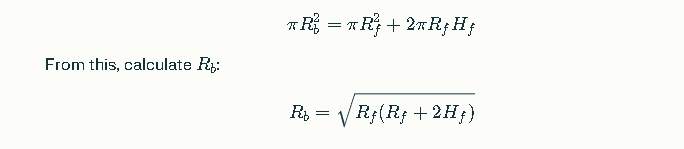

Krok 3: Utrzymuj obie powierzchnie równe

Zrównaj powierzchnię półfabrykatu z gotowymi częściami, aby zapewnić właściwe wykorzystanie materiału. Zależność ta zapewnia minimalną ilość odpadów i dokładny dobór rozmiaru półfabrykatu:

Przykładowe obliczenia

Dodatkowe rozważania

- Współczynnik redukcji poboru (DRR): Określa, ile etapów rysowania jest potrzebnych. Na przykład, jeśli DRR wynosi 0,5, każdy etap zmniejsza średnicę o połowę, aż do osiągnięcia ostatecznego rozmiaru.

- Grubość materiału: Upewnij się, że grubość pozostaje stała podczas obliczeń, aby zapobiec rozdarciu lub pomarszczeniu.

Procesy alternatywne

Gdy głębokie tłoczenie nie jest idealnym rozwiązaniem, alternatywne procesy formowania metalu, takie jak hydroformowanie, wyoblanie i wytwarzanie, mogą oferować wyjątkowe korzyści.

Hydroformowanie

Hydroformowanie wykorzystuje płyn pod wysokim ciśnieniem do kształtowania blach lub rur w skomplikowane formy. Doskonale sprawdza się w produkcji lekkich, bezszwowych części o złożonej geometrii.

Wirowanie

Wyoblanie metalu polega na formowaniu blachy na obracającym się trzpieniu za pomocą rolek. Proces ten jest najlepszy w przypadku części osiowo-symetrycznych, takich jak kopuły lub stożki.

Produkcja

Kombinacje produkcyjne ciąć, zginanie, spawanieoraz złożenie do tworzenia części z surowców. Jest bardzo wszechstronna, ale bardziej pracochłonna niż inne metody.

Wnioski

Głębokie tłoczenie to niezawodna i wydajna metoda produkcji wysokiej jakości bezszwowych elementów metalowych. Jego precyzja, opłacalność i wszechstronność sprawiają, że jest to najlepszy wybór dla wielu branż.

Czy chcesz odkryć głębokie rysowanie w swoim następnym projekcie? Skontaktuj się z nami już dziś, aby omówić swoje wymagania i uzyskać porady ekspertów dostosowane do Twoich potrzeb!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.