Podczas pracy z metalem wybór wzorcowej metody produkcji ma kluczowe znaczenie. Decyzja ta może mieć wpływ na wszystko, od czasu produkcji po koszty, trwałość i wydajność. Niezależnie od tego, czy budujesz prototypy, czy przygotowujesz się do produkcji na dużą skalę, wybór odpowiedniej metody może pomóc usprawnić projekt i zapewnić sukces. Ale przy tak wielu opcjach, która z nich jest najlepsza dla Twoich potrzeb?

Zrozumienie unikalnych potrzeb projektu jest kluczem do wyboru właściwej metody produkcji. Dzięki właściwemu podejściu można zoptymalizować zarówno koszty, jak i wydajność, niezależnie od tego, czy tworzone są małe komponenty, czy duże zespoły.

Czym jest produkcja metalu?

Produkcja metali to proces tworzenia struktur i części z różnych materiałów metalowych. Obejmuje cięcie, gięcie, kształtowanie i montaż metali w celu utworzenia niestandardowych produktów. Obejmuje różne techniki wykorzystywane do tworzenia wszystkiego, od ram samochodowych po obudowy elektroniczne.

Pomaga tworzyć zarówno niestandardowe prototypy, jak i części o dużej objętości. Produkcja pozwala producentom osiągnąć dokładność, spójność i oszczędność kosztów w różnych projektach.

Rodzaje procesów obróbki metalu

Produkcja metali obejmuje różne procesy, z których każdy służy określonemu celowi. Procesy te pomagają tworzyć części o odpowiednim kształcie, wytrzymałości i rozmiarze do różnych zastosowań.

Ciąć

Cięcie jest jedną z najpopularniejszych metod w produkcji metali. Polega ona na dzieleniu metalowego elementu na mniejsze sekcje. Tradycyjne metody, takie jak piłowanie, są nadal stosowane. Jednak nowoczesne techniki, takie jak nożyce elektryczne, strumień wody, laseroraz cięcie plazmowe oferują większą precyzję. Metody te są skuteczne w kształtowaniu metalu lub przygotowywaniu go do dalszej obróbki.

Cięcie może być wykonywane na różne sposoby, przy użyciu przecinarek mechanicznych, ręcznych lub CNC. W zależności od potrzeb, może to być pierwszy lub ostatni etap procesu. Inną popularną metodą cięcia jest wykrawanie, w którym do cięcia metalu używa się narzędzi o ostrych krawędziach.

Pochylenie się

Pochylenie się służy do tworzenia zakrzywionych kształtów w metalu. Jest to kluczowa część produkcja blach. Maszyny takie jak prasy krawędziowe stosują siłę, aby wygiąć metal do odpowiedniego kształtu. Metoda gięcia zależy od czynników takich jak grubość materiału, kształt i kąt.

Proces ten jest niezbędny do tworzenia nawiasy, pudełkai kanały. Może być również wykorzystywane do tworzenia bardziej skomplikowanych projektów. Wyzwaniem podczas gięcia jest uniknięcie pękania lub deformacji materiału podczas procesu.

Spawalniczy

Spawalniczy Polega na łączeniu elementów metalowych poprzez ich stopienie i dodanie materiału wypełniającego, tworząc między nimi silne połączenie. Istnieją różne rodzaje spawania, takie jak Spawanie metodą MIG (Metal Inert Gas), Spawanie metodą TIG (Tungsten Inert Gas).oraz spawanie elektrodą otuloną. Każdy typ nadaje się do różnych materiałów i zastosowań.

Spawanie jest powszechnie stosowane do produkcji wytrzymałych części i konstrukcji. Ma ono kluczowe znaczenie w branżach takich jak budownictwo, motoryzacja i lotnictwo. Jakość spoiny ma kluczowe znaczenie dla zapewnienia wytrzymałości i trwałości produktu końcowego.

Cechowanie

Cechowanie to proces, w którym arkusz metalu jest wciskany w matrycę w celu uformowania kształtu. Doskonale nadaje się do produkcji wielkoseryjnej, ponieważ umożliwia szybkie i dokładne tworzenie złożonych kształtów. Matryca jest zaprojektowana z ostrymi krawędziami, aby zapewnić czyste cięcie.

Tłoczenie jest często stosowane w przemyśle motoryzacyjnym i elektronicznym do produkcji części, takich jak wsporniki, pokrywy i inne elementy. panele. Jest to wydajna i opłacalna metoda produkcji na dużą skalę.

Obróbka

Obróbka skrawaniem polega na usuwaniu materiału z przedmiotu obrabianego w celu jego ukształtowania lub wykończenia. Narzędzia takie jak ćwiczeniatokarki i Maszyny CNC są używane do cięcia, mielićlub polerowanie metalu. Obróbka skrawaniem jest idealna do produkcji precyzyjnych części o wąskich tolerancjach.

Jest często używany do tworzenia szczegółowych i skomplikowanych komponentów. Proces ten działa dobrze z wieloma materiałami, takimi jak metale, tworzywa sztuczne i kompozyty. Jego główną zaletą jest możliwość tworzenia złożonych, precyzyjnych części.

Wyrzucenie

Wyrzucenie to metoda, w której materiał, zwykle metal, jest przepychany przez matrycę w celu utworzenia ciągłego kształtu o stałym przekroju. Materiał jest podgrzewany przed przepchnięciem przez matrycę, kształtując produkt końcowy.

W procesie tym powstają długie produkty, takie jak rury, pręty i belki. W zależności od matrycy można dostosować kształt, dzięki czemu wytłaczanie jest wszechstronne w przypadku prostych i złożonych profili.

Odlew

Odlew polega na wlewaniu ciekłego metalu do formy, pozwalając mu ostygnąć i stwardnieć. Kształt formy określa produkt końcowy. Metoda ta pomaga tworzyć duże lub złożone kształty, które są trudne do osiągnięcia w innych procesach, takich jak obróbka skrawaniem lub tłoczenie.

Odlewanie jest powszechnie stosowane w przypadku części, które muszą być mocne i trwałe, takich jak bloki silnika i elementy maszyn przemysłowych. Metale takie jak aluminium, stal i brąz są często stosowane w odlewnictwie.

Formowanie

Formowanie to szeroka kategoria procesów, które kształtują metal bez usuwania materiału. Metody te wykorzystują siłę do zginania, rozciągania lub ściskania metalu do pożądanej formy. Standardowe techniki formowania obejmują walcowanie, kucie i głębokie tłoczenie.

Formowanie jest idealne do tworzenia części wymagających wysokiej wytrzymałości i trwałości. Jest wykorzystywane w branżach takich jak motoryzacja do tworzenia paneli nadwozia, ramyi elementy konstrukcyjne. Główną zaletą formowania jest zachowanie integralności materiału podczas tworzenia złożonych kształtów.

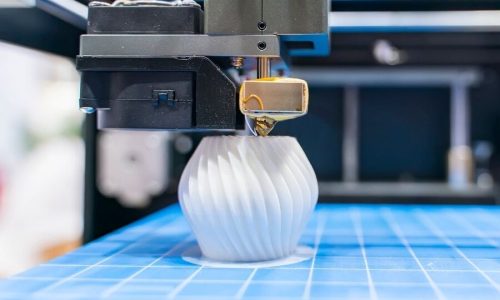

Produkcja dodatkowa

Produkcja addytywna lub drukowanie 3Dpolega na tworzeniu warstw materiału w celu stworzenia części. Metoda ta jest powszechnie stosowana do szybkiego prototypowania i produkcji małoseryjnej. Może produkować bardzo złożone i niestandardowe części, które byłyby trudne do stworzenia tradycyjnymi metodami.

Technologia ta znajduje coraz szersze zastosowanie w przemyśle lotniczym, motoryzacyjnym i medycznym. Produkcja addytywna pozwala na tworzenie lekkich konstrukcji i szczegółowych projektów przy jednoczesnej minimalizacji odpadów materiałowych.

Jakie metale są powszechnie stosowane w produkcji wyrobów metalowych?

W produkcji metalowej wybór odpowiedniego metalu jest kluczem do zapewnienia, że produkt końcowy będzie działał dobrze i długo. Różne metale mają różne właściwości, które czynią je bardziej odpowiednimi do określonych zastosowań. Przyjrzyjmy się niektórym z najczęściej używanych metali w przemyśle wytwórczym.

Stal

Stal jest jednym z najpopularniejszych metali wykorzystywanych w produkcji. Jest mocna i trwała, a ponadto może być mieszana z innymi metalami w celu poprawy określonych właściwości. Najpopularniejsze rodzaje stali to stal węglowa, nierdzewna i stopowa. Stal jest często wykorzystywana do produkcji części konstrukcyjnych, komponentów samochodowych i maszyn, ponieważ jest wszechstronna i niedroga.

Aluminium

Aluminium jest lekkie, odporne na korozję i łatwe w obróbce, dzięki czemu jest popularnym wyborem w przemyśle lotniczym, motoryzacyjnym i elektronicznym. Jest powszechnie stosowane do produkcji ram, paneli i obudów. Aluminium może być również anodowane, co zwiększa jego trwałość i poprawia wygląd.

Stal nierdzewna

Stal nierdzewna jest dobrze znana ze swojej odporności na korozję i plamy, dzięki czemu idealnie sprawdza się w trudnych warunkach. Jest powszechnie stosowana w przetwórstwie żywności, sprzęcie medycznym i architekturze. Jej wytrzymałość i zdolność do radzenia sobie z ekstremalnymi temperaturami i ciśnieniami sprawiają, że stal nierdzewna jest preferowanym wyborem do zastosowań praktycznych i dekoracyjnych.

Miedź

Miedź słynie z doskonałej zdolności do przewodzenia prądu elektrycznego, co czyni ją kluczowym materiałem w przemyśle elektrycznym i elektronicznym. Jest również wysoce odporna na korozję, szczególnie w środowisku morskim. Miedź jest szeroko stosowana w okablowaniu elektrycznym, hydraulice i elementach dekoracyjnych.

Mosiądz

Mosiądz jest stopem miedzi i cynku. Jest znany ze swojej odporności na korozję i atrakcyjnego żółto-złotego koloru. Mosiądz jest często wykorzystywany do produkcji armatury, zaworów i instrumentów muzycznych. Jest również łatwy w obróbce, co czyni go dobrym wyborem do produkcji szczegółowych części używanych zarówno w zastosowaniach funkcjonalnych, jak i dekoracyjnych.

Brązowy

Brąz, stop miedzi i cyny, jest ceniony za swoją wytrzymałość, odporność na zużycie i korozję, zwłaszcza w środowisku morskim. Jest często używany do produkcji łożysk, kół zębatych i osprzętu morskiego. Zdolność brązu do wytrzymywania tarcia i intensywnego użytkowania sprawia, że jest to popularny wybór do zastosowań o wysokiej wydajności.

Tytan

Tytan jest lekki, odporny na korozję i charakteryzuje się wysokim stosunkiem wytrzymałości do masy. Cechy te czynią go idealnym materiałem dla takich branż jak lotnictwo i kosmonautyka oraz urządzenia medyczne. Tytan jest często wykorzystywany do produkcji części, które muszą być wytrzymałe, a jednocześnie lekkie. Jest również dobrze znany z odporności na wysokie temperatury i trudne warunki środowiskowe.

Jakie są wady i zalety produkcji metalu?

Produkcja metali jest powszechnie stosowana w przemyśle motoryzacyjnym, budowlanym i lotniczym. Pomaga tworzyć trwałe, niestandardowe części. Jednak, jak każdy proces, ma swoje zalety i wyzwania. Przyjrzyjmy się bliżej zaletom i wadom produkcji elementów metalowych.

Zalety produkcji elementów metalowych

Dostosowywanie

Jedną z największych zalet produkcji metalowej jest możliwość wytwarzania niestandardowych produktów. Niezależnie od tego, czy projektujesz prototyp, czy masowo produkujesz części, produkcja metali pozwala na precyzyjne projekty i elastyczność.

Trwałość i wytrzymałość

Części metalowe wykonane w procesie produkcji są zazwyczaj mocne i trwałe. Metale takie jak stal, stal nierdzewna i tytan są znane ze swojej wytrzymałości i trwałości, co czyni je idealnymi do ciężkich zastosowań.

Szeroki zakres zastosowań

Produkcja metali pozwala tworzyć wiele rodzajów produktów, od prostych komponentów po złożone części. Różnorodność materiałów i metod sprawia, że jest ona przydatna w branżach takich jak budownictwo, motoryzacja, elektronika i lotnictwo.

Efektywność kosztowa dla produkcji masowej

Produkcja metalowa może być bardzo opłacalna w przypadku produkcji na dużą skalę. Techniki takie jak tłoczenie, obróbka skrawaniem i spawanie pozwalają producentom na szybką produkcję wielu części przy niższych kosztach jednostkowych.

Wysoka precyzja i jakość

Dzięki postępowi technologicznemu, metody takie jak obróbka CNC i cięcie laserowe oferują bardzo wysoką precyzję. Techniki te umożliwiają produkcję części o wąskich tolerancjach, zapewniając wysoką jakość i spójność każdego elementu.

Wady produkcji elementów metalowych

Wysokie koszty początkowej konfiguracji

Chociaż produkcja metalowa jest opłacalna w przypadku produkcji masowej, początkowa konfiguracja może być kosztowna. Narzędzia, maszyny i matryce potrzebne do tłoczenia lub odlewania wymagają znacznych inwestycji. Może to stanowić wyzwanie dla mniejszych firm lub tych z ograniczonym budżetem.

Ograniczona elastyczność projektowania dla niektórych procesów

Niektóre metody produkcji metali, takie jak odlewanie lub tłoczenie, mogą nie pozwalać na bardzo złożone lub skomplikowane projekty. Na przykład, tworzenie określonych kształtów przy użyciu tradycyjnych metod może być skomplikowane lub kosztowne.

Odpady materiałowe

Produkcja metali może czasami prowadzić do powstawania odpadów materiałowych, zwłaszcza podczas cięcia i obróbki skrawaniem. Podczas gdy niektóre odpady są nieuniknione, mogą one zwiększać koszty materiałów i powodować obawy o środowisko, jeśli nie są odpowiednio zarządzane.

Wymagania dotyczące wykwalifikowanej siły roboczej

Produkcja metali często wymaga wykwalifikowanych pracowników do obsługi maszyn i tworzenia szczegółowych projektów. Może to sprawić, że zatrudnianie i szkolenie będzie bardziej czasochłonne i kosztowne, a utrzymanie wykwalifikowanego personelu może być również wyzwaniem w niektórych obszarach.

Zastosowania procesów produkcji metali

Procesy wytwarzania metali są niezbędne do tworzenia produktów dla wielu branż. Przyjrzyjmy się, w jaki sposób produkcja metali jest wykorzystywana w różnych sektorach.

Branża motoryzacyjna

W przemyśle motoryzacyjnym, produkcja metalowa tworzy części takie jak ramy, panele nadwozia, układy wydechowe i komponenty silnika. Techniki takie jak tłoczenie, spawanie i obróbka skrawaniem są powszechnie stosowane, aby części te były precyzyjne i trwałe.

Przemysł lotniczy

Przemysł lotniczy potrzebuje materiałów, które są wytrzymałe, lekkie i odporne na ekstremalne warunki. Procesy wytwarzania metali, takie jak spawanie, obróbka skrawaniem i odlewanie, są szeroko stosowane do produkcji części do samolotów i statków kosmicznych.

Przemysł budowlany

W budownictwie, produkcja metalowych elementów konstrukcyjnych, takich jak belki, kolumny i kratownice, które wspierają budynki i infrastrukturę. Stal i stal nierdzewna są powszechnie stosowane i wytwarzane w różnych kształtach i rozmiarach, aby spełnić wymagania inżynieryjne.

Dobra konsumpcyjne

Produkcja metali jest ważnym procesem wytwarzania dóbr konsumpcyjnych, w tym urządzeń, elektroniki i mebli. Na przykład, jest ona wykorzystywana do produkcji ram lodówek, pralek i telewizorów.

Energia i wytwarzanie energii

Produkcja metalowa jest wykorzystywana do budowy ciężkiego sprzętu i infrastruktury w przemyśle energetycznym i wytwarzania energii. Obejmuje to turbiny, elektrownie, rurociągi i zbiorniki magazynowe.

Jak wybrać producentów metalu?

Wybór odpowiedniego producenta elementów metalowych ma kluczowe znaczenie dla zapewnienia jakości i wydajności projektu. Wiedza o tym, który z nich jest najlepszy dla Twoich potrzeb, może stanowić wyzwanie przy tak wielu dostępnych opcjach. Oto kilka kluczowych czynników, które należy wziąć pod uwagę przy wyborze partnera do produkcji metalu.

Doświadczenie i wiedza

Jedną z najważniejszych rzeczy do rozważenia jest doświadczenie producenta. Firma z wieloletnim doświadczeniem z większym prawdopodobieństwem dobrze poradzi sobie ze złożonymi projektami i zapewni wysokiej jakości rezultaty. Poszukaj producentów z doświadczeniem w konkretnym rodzaju metalu i procesie produkcyjnym, którego potrzebujesz, niezależnie od tego, czy chodzi o spawanie, cięcie, gięcie czy obróbkę skrawaniem.

Zakres usług

Wybór producenta, który oferuje szeroki zakres usług jest kluczowy. Zapewnia to większą elastyczność i daje pewność, że firma poradzi sobie z każdą częścią projektu. Poszukaj producentów, którzy mogą wykonywać zarówno prototypowanie, jak i masową produkcję. Dobrze jest również, jeśli mają zaawansowane możliwości, takie jak obróbka CNC, cięcie laserowe lub drukowanie 3D, jeśli twój projekt tego wymaga.

Jakość i precyzja

Jakość gotowego produktu odzwierciedla umiejętności producenta. Upewnij się, że producent wykorzystuje wysokiej jakości materiały i nowoczesny sprzęt do precyzyjnych cięć, spawów i wykończeń. Zapytaj o procesy kontroli jakości i sposób, w jaki zapewniają spójność swojej pracy. Standardy certyfikacji, takie jak ISO 9001, mogą pokazać, że producent jest zaangażowany w jakość.

Sprzęt i technologia

Niezawodny producent powinien dysponować nowoczesnym sprzętem i technologią. Obejmuje to maszyny CNC, systemy cięcia laserowego, zrobotyzowane narzędzia spawalnicze i inny zaawansowany sprzęt, który poprawia precyzję, szybkość i wydajność. Zapytaj o technologię, której używają, aby upewnić się, że spełnia ona potrzeby twojego projektu, zwłaszcza jeśli obejmuje on szczegółowe projekty lub złożone części.

Czas realizacji i dostawa

Terminowa dostawa jest ważna dla każdego projektu. Pamiętaj, aby zapytać o czas realizacji zamówienia przez producenta i jego zdolność do dotrzymywania terminów. Dobry producent przedstawi jasne ramy czasowe i będzie otwarty na wszelkie możliwe opóźnienia.

Wnioski

Produkcja metali obejmuje różnorodne procesy, takie jak cięcie, gięcie, spawanie, tłoczenie, obróbka skrawaniem, wytłaczanie, odlewanie, formowanie i wytwarzanie addytywne. Każdy z tych procesów odgrywa kluczową rolę w kształtowaniu metalu na potrzeby różnych branż. Wybór odpowiedniego procesu produkcji zależy od materiałów, projektu i wymagań projektu.

Jeśli szukasz wysokiej jakości, trwałych części metalowych do swojego następnego projektu, jesteśmy tutaj, aby Ci pomóc. Skontaktuj się z nami już dziś, aby rozpocząć i upewnić się, że Twój projekt spełnia najwyższe standardy!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.